宜昌测试技术研究所 湖北 宜昌 443003

Discussion On The Deep Hole Measure Method Of Mechanism Parts

摘要:本文以个人从事机械产品检验的经验,基于便捷实用的原则,并结合具体实例,总结归纳了几类有关较深盲孔、较深通孔、圆锥孔、锥形槽、多孔径孔系的检测方法,并相应进行了简单测量误差分析,旨在为相类似机械加工零件的尺寸检测提供测量方法的参考。

关键字:深孔;测量;探究

一、深孔测量难点分析

在机械加工零件的几何尺寸检测中,对于孔口较小的阶梯形盲孔、较深通孔、较深盲孔、较深圆锥孔、小孔径孔系的检测手段操作均比较复杂,尤其对于尺寸和形位公差均要求较高的孔系,由于检测空间、检测基准、检测手段均有限,直接使用通用量具进行直接测量会比较困难。若采用高端光电检测设备,其准备时间和检测成本较高,经济效益较低。在此,本人根据多年来从事机械加工质量检验工作经验进行总结,归纳了一些简便高效、经济适用的间接检测方法,以供参考。

二、 小口径盲孔内圆柱腔体直径的测量

2.1 对于孔口比孔内腔小的孔内径的测量,如果孔口直径与孔内腔相差不大(差值小于三爪内径千分尺或杠杆百分表的径向伸缩范围),且内圆柱腔体深度未超过内径量具可测量深度,则可用内径百分表、三爪内径千分尺进行检测。该检测方法可直接读出内径实测值,无需间接测量后进行数值转换,测量不确定度低,方便高效。

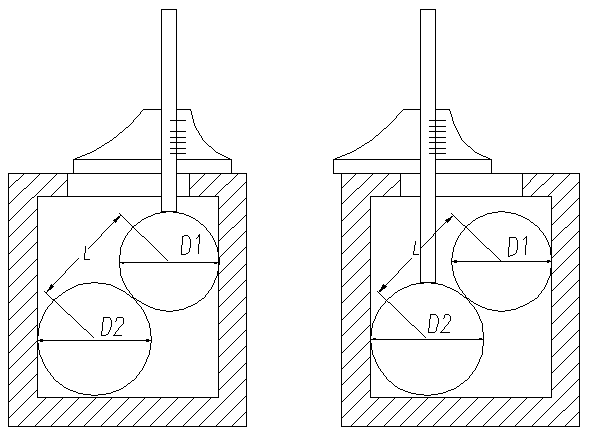

2.2 对于孔口狭窄,孔内腔直径较大,内圆柱腔体深度较深且内径量表无法伸入其中的孔内腔尺寸,则符合阿贝原则的普通内径量表无法直接到达测量部位。因此,传统测量方法无法使用,下面介绍两种简便实用的间接测量方法。如下图所示:

图1 两钢球测量内圆柱直径示意图

2.2.1 根据所测零件的内腔直径D3及小孔开口的直径D,选择合适的钢球(D3-D)/2<钢球直径<孔径D)和深度千分尺进行间接测量。设孔径为D、大钢球直径为d2、小钢球直径为d1、深度尺两次测量的读数分别为L1和L2,则所测孔径尺寸为D=d1/2+d2/2+![]() 。

。

2.2.2 该测量方法;适用于开口较小的内圆柱腔直径的测量。该方法采用的辅助工装(钢球)简单通用,测量误差主要来源于深度尺本身测量不确定度和测量两个钢球外径的外径千分尺的测量不确定度,测量前可用同等精度的外径千分尺测量钢球直径。

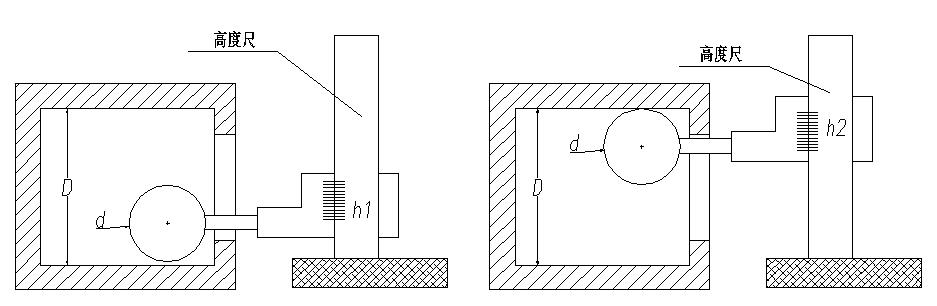

2.3 对于内径较大,无法用两个钢球测量的内圆柱腔,可通过加工一个延长杆,保证其刚性足够,然后选择合适的钢球相焊接或以螺纹连接,将延长杆夹持在高度尺上,将零件和高度尺放在同一测量平台上,分别测量上下两个极限位置的高度,则内圆柱的直径为D=h2-h1+d。该测量方法中,测量误差主要包含测量钢球的直径的外径千分尺,高度尺本身测量不确定度,钢球本身的面轮廓度误差。测量前,同样可用外径千分尺从钢球的上下两个测量接触面多次测量的直径尺寸并求平均值d。

图2 两钢球测量内圆柱直径示意图

3 圆锥孔径及锥度的测量

3.1 圆锥孔在机械结构中主要用于两个零件间的定位或固定作用,因此其锥度尺寸和形位公差及表面粗糙度要求均较高。但由于其形状的特殊性,通常需要采用专用通止规进行检测,但无法获得准确的测量数据。在此采用通用的测量工具与辅助设备相结合的间接测量方式不仅能获得更精确的测量数据,并且提高可操作性。

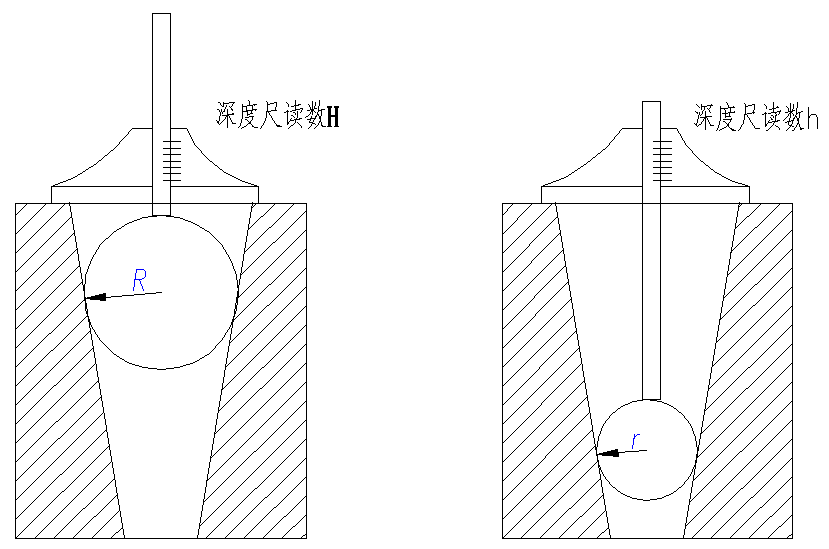

3.2.1 检测方法如下图3所示:

图3 两钢球测量内圆锥孔锥度示意图

3.2.2 由图可知,根据锥孔两端的直径和锥度,选择两个直径相差较大的大钢球R和小钢球r,先后从锥孔的大孔端放入,并用深度千分尺测量两个球面至测量基准面的垂直距离,分别为H和h,并根据用外径千分尺测得的球体直径2R和2r,计算出锥孔的锥度为α=arcsin[(R-r)/(h+r-H-R)], α即为该锥孔的锥度值。若要获得更加精准的数据,可通过选择多个合适直径的钢球按此公式进行计算,并以算术平均值作为该孔的锥度值。

3.3 此外,该方法针对锥孔两端孔口大小有要求的零件,可以通过测量加计算的方式间接测量出大小孔的尺寸:大孔口尺寸为:D=2〔tanα(H+R+Rsinα)+Rcosα〕,小孔口尺寸为d=D-2tanα·L,即为计算出的小孔尺寸,其中L为圆锥孔总长。

3.4 该方法简单实用易操作,并且两次测量选用同一量具和同一测量基准,减少了粗大误差、系统误差产生的几率。所用辅助测量工装采购容易且精度远高于待测零件,而且钢球与被测面为面接触,因此测量姿态稳定且更接近实际使用,因此,该方法具有测量误差小,通用性强的优点。

3.5针对锥孔大孔孔径较大,超过深度尺尺座宽度的,可以通过将被测件置于平台上,将深度千分尺或高度尺尺座置于标准块上,将游标尺上下滑动测量,并按上述公式求解。

4 斜向圆锥孔或槽的测量

4.1在机械零件中,有少数锥孔或锥形槽的轴向与零件上下基准面均不垂直的斜向圆锥孔或槽,此类孔用普通万能角度尺无法测量,除了制作专门的通止规进行合格与否的判定性检验,就是用便携式三坐标测量仪进行测量。然而,通过利用现成的通用检测设备和一些辅助量具则能既简单又高效的检测其锥度。

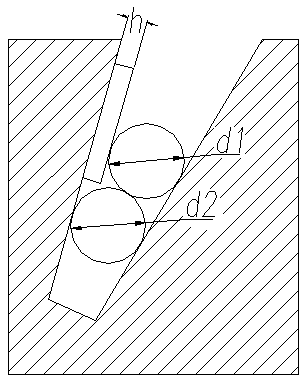

4.2.1 其方法如图4所示:

图4 两钢球和量块(或圆柱销)测量斜向圆锥孔(或V形槽)的示意图

4.2.2 直径为d的两个钢球(图中d1=d2)紧挨着放入孔或槽内,然后在上面一个钢球的侧面根据间隙大小插入大小合适的量块或者圆柱销。钢球的直径、圆柱销直径、量块的厚度尺寸可以通过外径千分尺进行测量。于是,斜向锥孔或槽的锥度为α=arctan(h/d)。

4.3 该测量方法只有测量钢球直径、圆柱销直径、量块厚度时可能产生误差,且均取决于外径千分尺的测量不确定度。因此,该方法适用于精度比较高的圆锥孔或有锥度的槽的锥度测量。

5 高精度阶梯孔孔径测量

5.1相对于高精度的阶梯轴来说,阶梯孔无论从加工难度、测量难度都要高于同尺寸、同精度的阶梯轴。因而,高精度复杂形状的阶梯孔更需要合适的检测设备和正确的检测方法。

5.2对于轴向尺寸较短,且孔径不大,且最小直径孔到最大直径孔的端面的轴向尺寸没有超过内径千分尺的长度的阶梯孔,则可以考虑用通用的内径三爪千分尺直接测量。对于孔径较大,且轴向尺寸较长的,可以选用内径千分表或者便携式三坐标测量仪进行测量。

5.3综合来看,高精度阶梯孔的检测方法因零件的外形和尺寸范围灵活选择,在确保测量累计误差最小的情况下,尽量减少辅助测量设备的使用,以降低整个测量过程的误差。

6 总结

所有不能直接用通用量具测量的机械加工孔或轴的零件,都可以采用辅助工装加通用量具的联合测量的方法进行检测,尤其针对不规则孔或槽,或者测量基准不规则的零件均可采用以上思路进行测量方法的选择,在保证精度的同时,既能降低检测成本,又能有效提高检测效率。

作者简介:何生红,男,助理工程师。工作单位:宜昌测试技术研究所。