宝武集团中南钢铁广东韶钢松山股份有限公司, 512123

摘要:介绍了韶钢炼铁厂降低固体燃料消耗的多种措施,通过采用新技术、改善原燃料条件、优化工艺参数和管理方式,使360m2烧结机固体燃料消耗降低至47.52 kgce/t。

关键词 360 m2烧结机 固体燃料消耗

节能降耗是当前钢铁企业推进绿色生产的主要手段,从生产实践表明,韶钢烧结机能源消耗占炼铁厂能源消耗的12.8%,而烧结机固体燃料消耗则占烧结机约85%的能源消耗。因此,降低烧结机固体燃料消耗是烧结机节能减排的重要举措。韶钢炼铁厂目前有2台360m2烧结机,近三年固体燃料消耗平均为50.63kgce/t,在行业中同类型机组处于中下游水平。为增加企业经济效益,减少能源浪费和碳排放量,合理降低烧结加工成本和工序能耗,韶钢炼铁厂通过采取一系列措施,结合智慧制造,全面梳理和优化烧结生产过程控制参数,并进行有效管控,降低固体燃料消耗,达到降低生产成本的目的。

表1 韶钢炼铁厂近三年烧结机固体燃料消耗情况

年度 | 2017年 | 2018年 | 2019年 |

固体燃料消耗/kgce*t-1 | 50.43 | 52.08 | 49.38 |

工序能耗/kgce*t-1 | 47.80 | 50.85 | 47.07 |

2.1优化配矿结构

2013年开始,公司开始使用大比例低成本褐铁矿粉的配矿结构进行生产,最高时配比达50%以上。褐铁矿由于自身含结晶水高、孔隙度大、难矿化等特点,导致烧结机燃耗显著升高、同时会降低烧结机利用系数和烧结矿强度。因此,公司从配矿结构上根据生产需求,逐步将褐铁矿比例控制在35%-45%。此外,为改善烧结矿物理强度,降低固定碳配入量,但又不致使混合料透气性恶化明显,控制使用精粉比例为10%-20%。

2.2提高混合料层厚度

提高料层厚度是降低烧结机固体燃料消耗的有利条件,因此,韶钢360m2烧结机在未改变现有750mm栏板的基础,采取多种措施,确保料层厚度达到800mm时的生产需求。

2.2.1梯形布料工艺

韶钢炼铁厂梯形布料工艺源于提高料层厚度的需要,其原理是将烧结机料层提高至烧结机拦板以上10-50mm,利用加装在九辊后台车两侧的压料辊筒对台车两端处料面进行压料,形成沿台车横向中间高、两边低的800mm烧结料层。这种布料方式极大地减少了边缘效应的产生,不仅提高烧结机台车的装入量,还能降低烧结内返矿率和固体燃料消耗。

2.2.2加装松料器

360m2烧结机生产过程中,为提高烧结料层厚度后改善料层透气性,于布料九辊下沿着台车运行方向加装了松料器。松料器的布置方式为一至两层圆管,安装高度约距台车炉篦条面上300~550mm。当烧结机台车布料时,混合料经九辊落下,松料器沿台车运行方向“插入”料层中。加装松料器后,料层透气性显著提高。

表2 松料器对炉膛和烟道压力的影响

未安装松料器 | 安装一层松料器 | 安装两层松料器 | |

炉膛压力/Pa | -5.8 | -9.2 | -13.5 |

大烟道压力/kPa | -15.2 | -14.7 | -14.2 |

2.2.3稳定生石灰配比

生石灰在烧结过程中,对混合料粒度组成、烧结过程液相形成有较大影响。生石灰配比高时,虽然对固体燃料消耗降低效果非常明显,但因消化较困难,烧结矿中“白点”多,容易造成粉化;生石灰配比低时,制粒效果差,形成液相能力弱,会进一步影响固体燃料消耗增加。韶钢炼铁厂生产表明,生石灰配比稳定在3.5%-4.0%之间,不仅能满足混合料的制粒和提高料温要求,还能稳定固体燃料消耗。由于360m2烧结机设计较早,均未采用生石灰消化器,因此,稳定的生石灰配比可减少生石灰粒度和活性度波动对烧结生产的影响,保证厚料层的透气性。

2.2.4稳定除尘灰配比

除尘灰是烧结过程中收集的各种细粒级粉状物料,360m2烧结机所产生的粉尘经除尘器收集后内循环使用。由于360m2烧结机收集的粉尘量较大(日均240-260t/台左右),输灰系统故障较多,使用时配比变化较大。而除尘灰自身粒度较细(≤1mm),成分复杂,配比不稳定时,容易对烧结矿质量产生波动。通过强化对除尘系统日常操作和故障判断的培训,韶钢炼铁厂加强除尘器的检修维护管理,减少除尘灰配比波动,一方面可以减少细粒级物料对透气性的影响,另一方面可以稳定燃料配比。

2.3改善烧结原燃料粒度

韶钢烧结用焦粉均由高炉筛下碎焦破碎,而受破碎设备能力不足和外部原因的影响,焦粉粒度≤3mm比例偏低。为改善焦粉粒度,采取了以下办法:

1)控制入场碎焦粒度,进厂焦粉预先过筛,尽可能减少中焦(>25mm)等粒度较大的碎焦比例;

2)推进焦粉粒度攻关作为厂级重点项目,对破碎设备进行技术改造和精心维护,以及加强对焦粉粒度情况的考核,降低焦粉<5mm比例;

3)首次采用焦粉粒度及水分在线检测系统。该系统分为水分检测控制和焦粉粒度检测两个功能:

水分检测控制模块既具备了水分连续检测的功能,又能实现根据料的水分含量进行实时远程调整的功能,彻底取消了人工控制,可有效稳定地保证燃料生产过程的水分变化情况。

焦粉质量检测由一套机械化的设备实施,自动化的分析装置、可远程联网的控制系统组成,可实现每班自动取样检验不少于3次,结果可在1小时内送达岗位手上。其原理是通过机械手臂对焦粉进行随机采样,随后根据检验的规范进行缩分→烘干→粒度分析→结果生成,不需要人为进行干预。其结果可进入控制室、并形成报表,岗位人员可根据检测结果及时地调整相应的参数,减少焦粉质量的波动,确保满足烧结生产需求。

该系统不仅可以稳定控制焦粉水分在±1%范围内,同时提高了焦粉粒度在线检测的数据精准度,有效把控焦粉破碎生产过程,确保焦粉在破碎后<3mm比例达到75%以上、>5mm比例降低至7%以下。

图1焦粉粒度变化

2.4提高混合料料温

提高混合料料温,不仅可以减少料层中间过湿带的形成,提高混合料透气性,而且可减少混合料中水蒸发吸热现象,降低固体燃料的消耗。但韶钢烧结机混合料料温相对偏低,夏季在46-50℃,冬季降低至35-40℃,料层中过湿现象严重。因此,韶钢炼铁厂在一次混合机加水池中,加入蒸汽加热装置,将水温从25℃提高至65-70℃,混合料料温提高至46-53℃,对固体燃料消耗的控制有较明显的贡献。

图2 一混水温及料温变化

2.5首次采用机尾热成像辅助烧结机亚铁控制

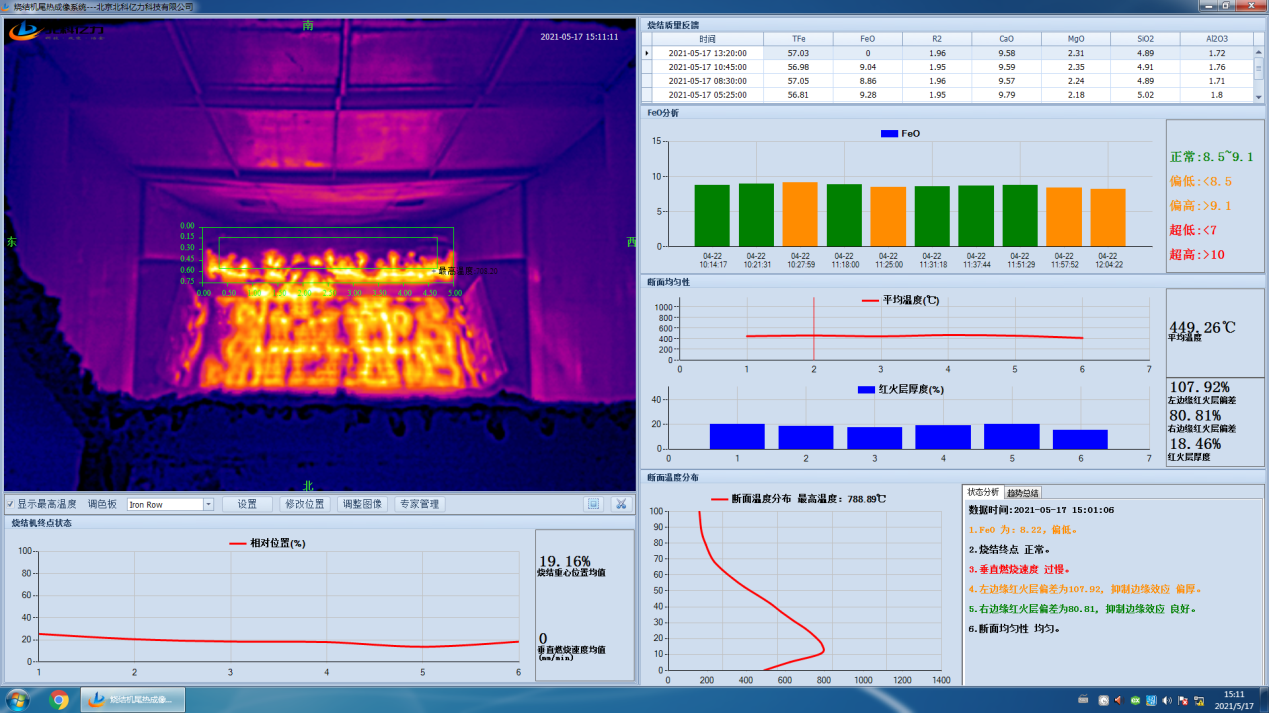

生产过程中,管理技术人员、横班操作人员需通过检化验实绩结合生产现场情况判断,对燃料配比进行调整,存在着调整滞后(约2-3个小时),调整结果不精准等现象。而机尾热成像技术是应用热成像原理,结合检化验数据建立烧结矿亚铁模型。该系统根据已建立的模型和实时图像,可以实现实时分析烧结断面变化、生产过程亚铁控制情况的掌握和跟踪,给出相应的调整建议,减少等待检化验结果的时间,大幅度降低了燃料调整的滞后性和提高调整的精准度,达到了非常有效的降低固体燃料消耗的目的。

图3 机尾热成像系统

2.6采用焦炉煤气补燃技术

焦炉煤气补燃技术是基于烧结机生产过程中,上部烧结矿容易出现急剧冷却而导致烧结矿质量恶化的现象,在烧结机前中部通过煤气喷吹进行补燃,提高上层烧结矿强度和还原性的措施。该技术在韶钢5#烧结机投运后,生产实践表明,焦炉煤气补燃后,在煤气喷吹流量1.15m3/t条件下,烧结固体燃料可降低1.69kg/t,内返率降低0.29%,烧结矿物理性能有所改善:转鼓指数提高0.15%,烧结矿5-10mm比例下降1.46%,>40mm比例上升3.11%,平均粒径提高0.53mm。

2.7优化工艺操作制度

韶钢炼铁厂提出精细化管理,推广操业会制度,组织技术人员、班组长、操作人员集思广益,分析生产中各项操业参数,确定操作要求,统一操作思路。如换堆生产前,根据新堆的配矿结构,结合检化验数据以及生产操作经验,确定新堆燃料、熔剂配比、操作思路等。各班严格执行操业方针,加强烧结操作管理,提升操作水平,稳定烧结矿质量,优化燃料配比控制。

2.8降低烧结机系统漏风率

我国大型烧结机漏风率普遍为40%~50%,与国外烧结机漏风率30%相比,有较大差距。韶钢炼铁厂360m2漏风率均超过50%,通过氧含量检测发现,烧结机系统主要漏风存在于烧结机台车与滑道间、中后部风箱以及机头除尘器本体处。根据现场实际,结合检测结果,对各漏风点建立台帐进行日常管控,利用日修或定修机会对漏风点进行专项治理。

通过采取以上措施,韶钢炼铁厂在提升烧结矿产量和利用系数的同时,达到了降低固体燃料消耗的目的,各项技术指标均得到提高。

表3 烧结矿产质量变化

年度 | 转鼓/% | 固体燃料消耗(折标)/kg*t-1 | 工序能耗/kgce*t-1 | 利用系数/t*m-2*h-1 |

2017年 | 77.87 | 50.43 | 47.80 | 1.453 |

2018年 | 77.99 | 52.08 | 50.85 | 1.335 |

2019年 | 78.10 | 49.38 | 47.07 | 1.410 |

2020年 | 78.24 | 48.10 | 45.91 | 1.432 |

2021年1-4月 | 78.32 | 47.52 | 44.64 | 1.458 |

通过从改善原燃料条件入手,采取多项新技术,并优化各项工艺控制参数,利用管理手段提高烧结机作业率和降低烧结机系统漏风,韶钢炼铁厂烧结机不仅有效提高了产质量,固体燃料消耗也得到进一步降低,为公司节能降耗,降低生产成本提供有力支撑。

【1】周浩宇等. 烧结燃气顶吹关键装备技术的研发与应用[J].烧结球团,2018,43(4):22-32.

【2】何宝全等. 降低固体燃料消耗生产实践[J].山西冶金,2019,180(4):107-109.

【3】周明顺,韩淑峰.铁矿石烧结焦粉粒度组成最佳化研究[J].鞍钢技术,2015,393(3):1-5.

【4】陈英.提高烧结机料层厚度的研究[J].本钢技术,2015,5:11-13.

【5】王代军,李长兴,王雷.首钢京唐500m2烧结机厚料层烧结生产实践[J].钢铁,2010,45(10):18-21.

【6】王永红,任立群,陆志宏,等.生石灰配比对烧结过程的影响[J].烧结球团,2012,37(6):23-26.