江苏省徐州市沛县大屯煤电公司徐庄煤矿 江苏 徐州 221611

摘要:我国是世界能耗大国,居民生活和社会生产需要消耗大量能源,煤炭作为当前最为重要的能源,在国民经济建设中扮演着关键角色。煤矿生产在我国拥有多年的历史,在长期发展中,采煤技术和采煤方法不断更新,逐渐呈现信息化、智能化以及自动化的发展方向。基于智能化开采装备、移动物联网、大数据、云计算、人工智能等技术的智能化工作面建设是煤炭工业发展的主要方向之一,也是徐庄煤矿高质量发展的着力点,对实现安全生产、绿色环保、矿井高质量发展具有重大意义。

关键词:智能化;安全生产;绿色环保;高质量发展

新时期国家经济持续发展,社会对能源的需求也与日俱增。为满足社会发展对煤炭能源的需求,煤矿开采行业需探索将更多先进的采煤技术应用到实际中去,以此提高开采效率。在煤矿开采中融入更多现代化技术,才可有效控制煤矿资源浪费,实现有效的信息处理。基于智能化开采装备、移动物联网、大数据、云计算、人工智能等技术的智慧矿山建设是煤炭工业发展的主要方向之一,是实现煤矿开采过程的智能精准控制和高可靠性自动化作业的智能开采技术是智慧矿山的核心,因此智能化工作面建设是智慧矿山的主要内容和基础。

1 国外智能化工作面发展现状

国外较早地就开展智能化工作面的相关理论研究和实践工作,随着以工业以太网为代表的信息网络技术的崛起以及自动化、智能化控制技术和多传感器技术等技术的不断发展,综采工作面智能化技术也从多机多人遥控作业到记忆割煤、单人操作再跨入无人跟机作业发展阶段[1]。

我国自20世纪80年代开始电液控制系统研究,直到2007年才开始大规模推广应用。我国的智能化工作面技术研究虽然起步较晚,但是发展速度快,经过10余年的技术引进及消化吸收,取得了一定的成就。

2018年7月13日全国煤矿安全基础建设推进大会上提出,目前全国煤矿采煤、掘进机械化程度已分别达到78.5%、60.4%,比2012年均提高近10个百分点,全国已经建成70多个智能化工作面。各大煤企集团开始推进智能化采煤工作面建设。例如,兖矿集团成功研发1米以下薄煤层自动化安全高效开采成套技术装备与生产工艺;山东能源枣庄矿业集团的11个采煤工作面、陕煤化集团黄陵矿业公司所属4对矿井全部实施了智能化开采,形成了薄煤层、中厚煤层到厚煤层智能化开采的全覆盖。

2 国内智能化工作面发展中存在的问题及分析

2.1 智能化工作面建设标准不统一

我国现有公开发布的智慧矿山相关标准较少,由于一开始就缺乏顶层设计与规划,我国矿山在信息化建设时,缺乏相关标准的指导与约束,各系统厂商无序竞争导致建设的大量系统互联互通性差,不能全部实现横向、纵向系统层信息共享,未形成具备兼容性、通用性、科学性、先进性的统一集成应用平台,“信息孤岛”现象未得到彻底解决,这将制约构建智能化工作面、实现信息共享与综采工作面集中控制功能的发挥。

2.2 技术装备保障不足,智能化开采效率未能充分发挥

由于煤矿井下地质条件复杂多变,目前煤矿智能化装备仍然无法满足常态化高效生产,主要表现在设备的适应性不强、可靠性与控制精度不高、感知能力不足等方面,影响了智能化开采的效率和适应性[2]。主要采煤设备控制层级较多,多级联动协同性较差,环境感知能力不足,系统整体效率不高。

2.3 关键技术尚待突破,透明工作面技术有待加强

目前智能化开采还有很多关键性的技术问题没有得到解决,主要有工作面地质精准勘探、工作面自动找直、复杂条件下的设备自感知与环境感知、开采智能决策等难题。提高智能化设备对复杂地质条件的适应性,使其自动根据煤层地质条件自动调整开采工艺,实现复杂条件下常态化的自动开采,必须从基础开始对自动化开采工艺、设备机械结构、系统控制算法等进行深入研究,突破技术瓶颈,使设备达到精确控制、提高自适应决策能力和高可靠性。

智能化开采是多系统、多设备的协同工作,是地质、安全、生产、机电等多部门的协作管理。现有煤矿管理体系还存在许多不适应的地方[3]。同时,满足安全技术要求的各类生产技术人才不足。

3 徐庄煤矿智能化工作面建设技术研究

3.1 智能化建设目标

根据大屯公司智能化工作面建设经验、装备情况及徐庄煤矿8331综采工作面实际生产地质条件,确定将8331工作面建设成为标准型智能化工作面(Ⅱ型)。

实现单机智能化,可由集控系统完成液压支架跟机自动化。采煤机具备记忆截割功能。工作面设备能够实现自动连续生产。控制系统可实现设备的实时工况监测,并对关键参数进行分析,实现关键设备的自诊断和故障预警报警功能。工作面视频系统可对视频信号进行处理分析,并辅助安全生产。工作面群组设备可在顺槽及地面监控中心实现一键启停、远控等功能。

3.2 智能化建设技术框架

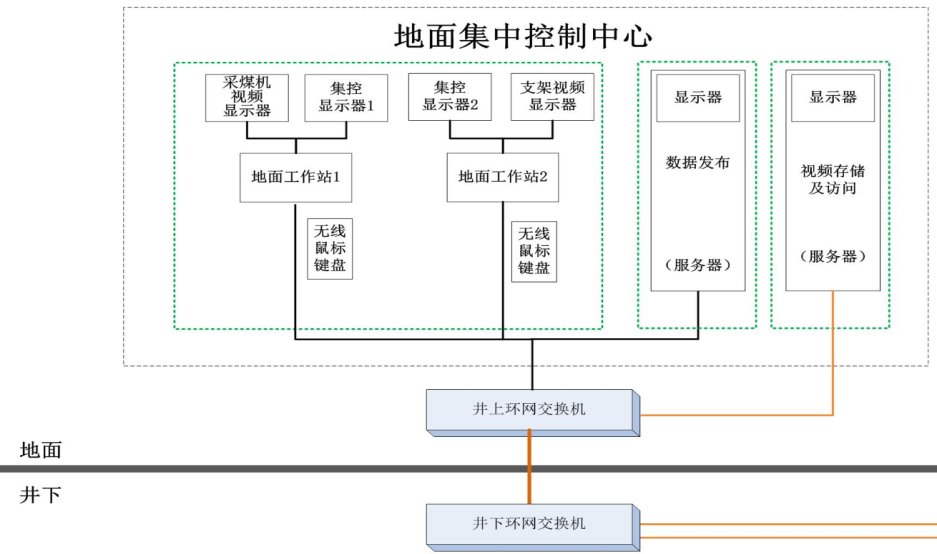

工作面智能化控制系统由地面集中控制中心和井下集中控制中心组成,井上下监控监测数据实时传递,可实现对工作面智能化生产的全面监测和监控。

1、地面集控中心

地面集控中心安装在地面调度室内,借助矿井环网,实现对井下8333工作面设备工况数据的采集、存储和显示,并可通过集控软件实现对井下设备的一键启停控制和远程控制,同时具备远近控切换功能。

图1 地面集控中心系统结构图

2、井下集控中心

井下集控系统由井下集控室和内部安装的设备组成,集控室安装在离工作面约1000米处。集控系统可与支架电液控制子系统、采煤机监控子系统、三机工况监测子系统、工作面语音通讯子系统、皮带监控子系统、视频监控系统、供电子系统和供液子系统进行实时数据交互、数据显示和远程控制。

图2 井下集控中心系统结构图

3.3 智能化建设系统功能

3.3.1 “一键”启、停控制和远程干预操控功能

(1)将自动化集控系统设置为“地面”工作模式,地面调度中心可通过操作台“一键启停”按钮自动顺序启动或停止工作面综采设备,同时视频系统实时跟踪采煤机,自动完成视频跟机推送,视频拼接等功能,为工作面可视化远程监控提供身临其境的视觉感受,完成采煤机记忆截割,支架跟随采煤机进行相关动作,完成全工作面的自动化割煤、移架、推溜等功能,地面调度室的远程控制要由井下顺槽监控中心授权才能操作,否则地面无法控制井下设备。将自动化集控系统设置为“远控”工作模式时,在顺槽监控中心完成上述功能。

(2)运行过程:实时监控工作面综采设备运行工况,当设备运行异常或者地质条件发生变化等情况,可以通过人工干预手段对设备进行远程干预。如液压支架远程干预等。

(3)急停功能:按下皮带沿线急停或者工作面沿线急停按钮,工作面所有设备停机。

3.3.2综采工作面设备单控功能

将自动化控制系统设置为“远控”工作模式,可以在顺槽监控中心对综采设备进行自动化控制,也可以对各部设备远程单独控制。设置为“就地”工作模式时,各设备启停控制权在本地,在本地控制各部设备的启停。

3.3.3液压支架远程控制功能

(1)在支架电液控制系统的基础上,实现在工作面顺槽监控中心对液压支架的远程控制,在工作面顺槽监控中心设置一台液压支架远程操作台,以电液控计算机主画面和工作面视频画面为辅助手段,通过支架远程操作台实现对液压支架所有动作的远程控制。

(2)支架电液控制系统需向自动化集控系统开放远程控制接口。

(3)远程控制功能包括液压支架单架或成组推溜,降架,拉架,升架等动作,液压支架跟机自动化启停控制。支架控制器能够根据工作面条件的变化情况,保证电液控支架控制系统参数随时可调,适应变化的现场工况要求。

3.3.4采煤机远程控制功能

(1)在监控中心配置一台本安型操作台,依据采煤机主机系统及工作面视频,通过采煤机远程操作台实现对采煤机的远程控制,远程控制延时不大于100ms。

(2)远程控制功能包括采煤机滚筒升、降、采煤机组的左牵、右牵、急停、增减速、截割启停、复位、急停、总停等动作,采煤机记忆割煤功能启动/关闭、人工干预等全部功能操作。

(3)煤机具有普通采煤机所有的本地控制功能,包括无线遥控功能,并要求煤机上装有两套无线遥控接收装置。

(4)煤机远程控制箱上显示煤机运行状态信息。

3.3.5工作面运输设备远程自动化控制功能

(1)实现对刮板输送机、转载机、破碎机及胶带输送机的单设备远程联动起停控制和各部设备本地单独启停控制。

(2)实现对刮板输送机、转载机、破碎机及胶带输送机的顺序远程起停控制,启动顺序如下:胶带输送机->破碎机->转载机->刮板输送机->采煤机(存在联锁关系)。停机顺序如下:采煤机->刮板机输送机->转载机->破碎机->胶带输送机。

(3)需具备皮带机和工作面的沿线急停闭锁及语音通讯功能。

(4)需具备各部设备运行信息的采集、显示、存储和保护功能。

3.3.6泵站系统设备集中自动化控制功能

(1)实现对泵站的单设备远程启停控制及本地启停控制。

(2)根据泵站出口流量变化,实现多台泵站的智能联动控制。

(3)具有急停闭锁功能。

(4)泵站系统的运行工况信息进行采集显示。

(5)具有流量自动调节功能、压力保护功能、液位保护、乳化液浓度自动配比功能等。

3.3.7 故障诊断、报警功能

对设备的电压、电流、频率等参数的检测,并对这些参数进行分析处理,对异常的参数进行故障报警提示,并根据故障等级对设备系统采取相应的保护操作。

3.3.8工作面视频系统

(1)每9个支架配备3台矿用本质安全或防爆型摄像仪,安装于支架的顶梁上。

(2)视频系统通过通信获取采煤机运行位置和方向,实现在视频显示器上跟随采煤机自动切换视频画面。

(3)矿用本质安全或防爆型摄像仪是网络摄像仪,摄像仪传输接口采用以太网传输,该摄像仪具有红外补光功能,摄像仪通过有线的方式接到综合接入器,通过接入器供电及进行视频信息的传输。

(4)在刮板运输机机头和机尾、转载点、皮带机头处各安装1台矿用本质安全或防爆型摄像仪,进行实时监控。

3.3.9 工作面数据采集、存储及上传功能

(1)集中控制系统提供工业总线类和工业以太网类通讯接口,各子系统将各自工况信息以数据通讯方式传输至顺槽监控中心,实现对全部设备信息的采集,并对相关核心信息进行显示。

(2)集控系统需对各个设备运行的数据进行和故障进行实时存储,数据存储周期不少于30天。

(3)集控系统存储的历史数据应具有查询功能,并能生产相应的曲线或列表。

3.3.10 地面远程与井下语音通话系统

调度及外部电话互通,实现在地面调度室喊话井下所有安装的扩音电话、实现应急广播功能。

3.3.11 工作面以太网系统

每6台支架配备1台千兆以太网接入装置。

(1)以太网接入装置作为一个以太网节点,应可接入以太网信息包括视频信息与其他数据信息。

(2)以太网接入装置应具备Vlan划分功能,将工作面数据流与视频等信息分开,并对各个子网进行流量限制,保证重要数据获得足够网络资源进行传输。

(3)以太网干路通信速率:1000Mbps,通信协议:TCP/IP。

(4)工作面以太网所有零部件的防护等级为IP68。

4 智能化建设下一步展望

根据现阶段国内外智能化工作面技术发展水平,智能化工作面科研与建设的着力点应集中在以下方面。

4.1智能控制中心设计与集成

设计与集成顺槽与地面智能控制中心,实现综采设备的集控与遥控,通过对工作面群组装备协调关系的建模,开发控制系统软件,基于交互式通信手段,实现对工作面群组设备的“一键启停、智能调控”等功能。

4.2新型装备研发升级与应用

研发新型综采装备,通过单机装备的自动化、智能化升级形成记忆截割、煤机瓦斯联动、刮板输送机智能控制、永磁电机直驱、变频一体机拖动等技术提高综合机械化效率与水平、奠定自动化开采、智能化开采的硬件基础。

4.3地理信息系统构建与结合

基于地质精细勘察数据的三维地理信息系统以及4D-GIS系统,构建与工作面群组装备控制系统结合,探索“透明开采”、“精准开采”之路。

4.4关键辅助系统研发与应用

关键辅助系统包括:工作面视频系统、智能供液系统、智能降尘系统等,提升实时监控效果,保证关键设备运行,改善井下劳动环境,为智能化工作面提质增效。

5 结语

我国煤炭智能化建设已进入关键阶段,部分重要技术已被广泛应用。但由于煤矿井下地质条件的复杂性,采动灾害的未知性,智能开采技术应用于复杂采矿环境仍存在难度[4]。同时各个矿井自动化、信息化水平参差不齐,实现智能化无人开采需要的前期准备工作程度不一。智能化工作面建设需通过研究国内外智能化工作面的发展现状与趋势,梳理出智能化工作面建设技术水平层次,再结合各矿井的技术条件、技术标准,形成适合本矿井的智能化建设方案及智能化工作面建设指导思想。

参考文献

[1]王子荣.浅析综采工作面智能化采煤技术[J].中国科技纵横,2016(22):28-31.

[2]王东亮.智能化采煤工作面建设研究[J].西部探矿工程,2020(5):121-123.

[3]王国法.煤矿综采自动化成套技术与装备创新和发展[J].煤炭科学技术,2013,41(11):1-5.

[4]李首滨.综采工作面装备远程控制技术进展报告[J].科技资讯,2016,14(12):173-174.