大庆石化公司化工一厂,黑龙江省大庆市 163000

摘要:MTBE装置工艺包设计停工时使用S3对催化蒸馏塔进行蒸煮以脱除催化剂吸附的物料,但催化剂中的磺酸根在高温含水环境下极易脱落,遇水形成酸液,会对催化蒸馏塔造成腐蚀。若仅用氮气加减压吹扫,在打开催化蒸馏塔时没有置换彻底的碳四、甲醇和MTBE与空气形成混合物有着火爆炸的风险,且MTBE气味刺鼻,检修人员难以进入催化蒸馏塔装卸催化剂。本文论述一种新的催化蒸馏塔换剂前工艺处理方法,有很好的置换效果,且避免了催化蒸馏塔的腐蚀。

关键字:催化,蒸馏塔,换剂,催化剂,优化

一.主要研究内容

催化蒸馏塔是MTBE装置的重要设备,作用是进行异丁烯的深度转化使其转化率达到99%以上,并从塔底分离出纯度≥98.2%的MTBE产品。催化蒸馏塔的催化剂为捆包型,催化剂是大孔径强酸性阳离子交换树脂,其中含有磺酸根。对同类装置的调研显示,当催化蒸馏塔需要换剂时,常用的处理方法是用蒸汽蒸煮催化蒸馏塔,使催化剂中吸附的甲醇、MTBE及C4挥发出来,便于安全打开容器、装卸催化剂。但高温水蒸汽会使催化剂中的磺酸根脱落,产生大量酸液,处理困难,且对催化蒸馏塔的塔壁、塔盘及捆包催化剂的白钢网腐蚀较大,造成催化剂散落在塔盘内,难以清理。为了避免对设备的腐蚀,有些装置只用氮气反复吹扫,但这种方法并不能使催化剂中吸附的甲醇、MTBE及C4完全挥发出来,打开设备后氧气和残留的可燃气体混合有发生爆炸的风险。

MTBE装置检修首次需更换催化蒸馏塔捆包催化剂,为了使换剂工作安全进行并避免对设备的腐蚀,MTBE装置放弃了工艺包的蒸煮法,制订新的可靠方案来处理催化蒸馏塔。

(1)捆包催化剂吸附的甲醇、C4及MTBE三种物料中甲醇沸点最高,常压下沸点为64.7℃,置换时保证塔顶压力为微正压状态下,催化蒸馏塔的捆包床层温度达到64.7℃以上就可以保证催化剂吸附的甲醇、MTBE、C4全部挥发出去。

(2)设定临时流程引S10作为热源加热氮气,最后用普通氮气吹扫冷却催化剂床层,切实保证打开设备及进入受限空间的安全。

二.立项背景

MTBE装置催化蒸馏塔中装有75.4m3捆包醚化催化剂,已使用6年,不能保证在下一周期的转化率,需在大检修时换剂,这也是MTBE装置第一次更换催化蒸馏塔的捆包催化剂。催化剂为大孔径强酸性阳离子交换树脂,表面的微孔对碳四、甲醇和MTBE物料有吸附性,普通的加减压置换不能够将催化剂微孔中吸附的碳四、甲醇和MTBE完全置换出来。

装置工艺包设计停工时使用S3对催化蒸馏塔进行蒸煮以脱除催化剂吸附的物料,但催化剂中的磺酸根在高温含水环境下极易脱落,遇水形成酸液。在前期对同类装置的调研中我们了解到,蒸塔操作形成的强酸性液体对催化剂的捆包结构及塔壁、塔盘都会造成腐蚀。有的装置打开催化蒸馏塔后发现捆包结构损坏,催化剂颗粒散落,难以清理干净,散落的催化剂在开工时还会使塔釜的MTBE发生醚化反应的逆反应,分解生成甲醇和异丁烯,造成MTBE产品迟迟不能合格;还有的装置在理化检验时发现塔盘、塔壁发生了比较严重的腐蚀,不得不更换催化蒸馏塔,将催化蒸馏塔材质升级,延长了检修时间。有的装置为避免腐蚀简化了对催化蒸馏塔的处理,仅用氮气加减压吹扫,在打开催化蒸馏塔时没有置换彻底的碳四、甲醇和MTBE与空气形成混合物有着火爆炸的风险,且MTBE气味刺鼻,检修人员难以进入催化蒸馏塔装卸催化剂。

有换剂需要时如何对催化蒸馏塔进行工艺处理是所有MTBE装置的一个难题。2018年MTBE装置在调研后,决定采用热氮对催化蒸馏塔进行置换。为了保证置换效果,装置利用Aspen Plus进行了过程模拟,计算热氮对催化剂加热后的温度,并选择能够加热氮气到理想温度的换热器,在停工前连接好临时流程。MTBE装置检修时打开催化蒸馏塔后验证置换效果达到了预期,换剂任务安全顺利进行,设备未受影响。

2.详细科学技术内容

MTBE装置检修首次需更换催化蒸馏塔捆包催化剂,MTBE装置放弃了工艺包的蒸煮法,制订新的可靠方案来处理催化蒸馏塔。

(1)捆包催化剂吸附的甲醇、C4及MTBE三种物料中甲醇沸点最高,常压下沸点为64.7℃。置换时保证塔顶压力为微正压状态下,催化蒸馏塔每一床层温度如能高于64.7℃就可以保证捆包催化剂吸附的甲醇、MTBE、C4全部挥发出去。装置利用ASPEN软件对热氮加热过程进行了模拟,计算热氮是否能够将催化剂床层加热到目标温度。

模型中做出如下设定:催化蒸馏塔设计温度100℃,因此吹扫达到的最高温度不超过100℃;停工吹扫时氮气管网压力稍低,氮气压力为0.6MPa;为不影响停工退料吹扫,设定氮气用量为50Nm3/h。经过模型计算,100℃的氮气能够将床层加热至87℃,温度高于物料沸点,可以将催化蒸馏塔置换干净。

(2)选择已停工装置的1台换热器作为氮气的加热器。设定临时流程,引软管站的S10作为热源,引一条DN50氮气线连接至加热器,能够有较大的氮气量蒸塔。

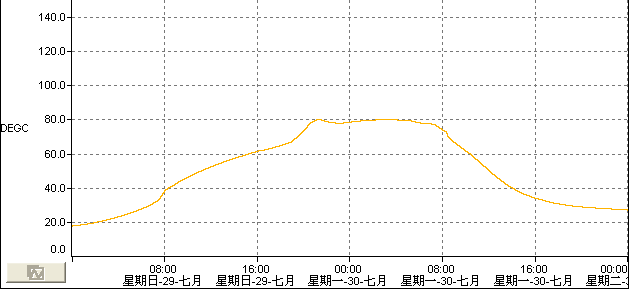

(3)实际操作时采取微正压连续置换,催化蒸馏塔顶压力不超过0.1MPa,利于催化剂中吸附的物料汽化;且最顶层催化剂达到80℃后,继续通入热氮保持温度8小时,产生的气体排入火炬。

图1 顶层催化剂温度曲线

最后用普通氮气吹扫冷却催化剂床层,切实保证打开设备及进入受限空间的安全。设备打开后无异味,验证置换效果良好,实现了安全绿色检修。

三、该项目创新点与当前国内外同类研究、同类技术的综合比较

MTBE装置在检修过程中采用热氮置换法对催化蒸馏塔进行工艺处理,效果达到预期,实现了安全绿色检修。

(1)突破经验性做法,全国范围内首次采用热氮法置换催化蒸馏塔,对比别家MTBE装置,缩短检修时间4天左右;

(2)置换过程产生的废气全部排入火炬,对环境无影响。

(3)置换过程不产生酸液,对设备、管线无腐蚀,也节约了处理酸液的人力物力。

(4)为其他MTBE装置的安全检修提供了实践依据。

(5)在全国同类装置中首次使用热氮法对需要换剂的催化蒸馏塔进行工艺处理,解决了蒸汽蒸煮催化剂产生的酸液难以处理、催化剂从捆包中散落影响开工产品质量的问题,能够减少装置更换设备、管线的检维修费用,加快装置检修进度,且保证打开及进入设备的安全性,利于环保。MTBE装置的创新方法也获得了药剂提供商的认可,多家MTBE装置向我单位咨询考察,为以后同类装置的换剂提供了参考经验。

四、实施应用及效益情况

此技术在MTBE装置停工检修过程中得到了成功应用,大大缩短了停工时间,消除了对设备的腐蚀和对装卸剂人员的影响。

经济效益:

(1)热氮置换法避免了催化蒸馏塔的设备管线腐蚀及降低人工成本,节约材料费、人工费用及检修费用;

(2)缩短检修时间,避免影响全厂开工进度;

(3)装置能够提前4天开工,增收MTBE产品。

社会效益:从本质上保证打开及进入设备的安全保障,实现安全绿色检修。