1. 山东鲁蒙环境服务有限公司 山东淄博 255022

2.3.山东先河悦新机电股份有限公司

摘要:机械的加工误差是很难避免的一种加工现象,由于在零件加工生产过程中机械的加工件肯定不能完全的做到没有加工的误差,因此说出现机械的加工误差的现象也可以说是必然的。尽管机械误差是必然存在的,但是这对零部件质量的提升是没有太大的影响的,而且我们也可以通过多种方式来减少机械的加工误差,进而提高机器的加工精度。也许我们还没有办法能够的完全的避免误差,但是我们完全可以在机械零部件的加工过程中,通过试验或分析等多种方法来降低误差,提升零部件的精度。本文简要的介绍了一些机械加工误差产生的原因,并说明了一些解决零件加工误差,提高机械加工精度的主要方法,希望通过本篇文章的介绍能够获得质量更好的加工件。

关键词:加工精度;机械加工;加工误差;加工成本

机械零件质量的好坏和机械的运转质量有着很大的关系。影响机械零件质量的主要因素一个是机械制造零件的材质情况,另一个是机械零件的加工精度。比如,我们在加工零件的过程中使用了质量很好的材料,却可能会由于相对落后的加工方法,使得生产的零件质量并不满足设计要求及标准。这种做法不但影响了机械零件的加工精度,同时也会极大的浪费质量较好的原材料。所以只有机械零件的质量和加工精度都满足标准要求,才能够生产出质量优秀的零部件。

提升机器加工精度的重要性

影响机械设备的质量的相关因素很多种,主要包括机械零部件的制造质量和机械零部件工艺的质量。但是最关键的影响因素还是制造零件机器的加工精度。因此,我们需要做好机械的加工,进而保证机械设备的加工质量。但是因为在现实的日常生活中,由于有些零部件的加工机械水平以及技术管理水平并不到位,会限制零部件的加工水平,这些因素都会严重的影响机械加工的精度。因此我们就要采取一些方法来提升机械产品的精度,将零部件的误差范围控制在最小的范围内。

影响机器加工精度误差主要的原因

(一)工艺系统集合误差的产生

伴随着机械加工工具的长时间的使用,会让机床等整体系统的集合在一定的程度上受到部分的损伤。假如机床上某些的集合系统受到损坏,那么在制作工件的过程中就会出现一定程度上的的标准误差[1]。因此在零部件的加工产品过程中,主轴的有着十分重要的作用,它是保证准确的加工步骤的前提。如果这个部分产生了一些的误差,就会影响到接下来后续流程的工作精度。下面我们再简要介绍一下导轨误差。如果产生了这种的误差,一般情况下都是在机床安装的过程中所导致的。最后我们再来介绍一下传动链的误差,假如发生了这种情况就会导致传动链的误差,这种类型的误差一般是会在零部件加工输出的时候显现出来。

(二)内应力重新分布所引起的相关误差

我们在制造零件的时候,生产的机器由于长时间的大功率工作,在机器的内部就会产生内应力的现象,也很容易出现相关机械的变形状况。机械的零部件在进行冷热处理的过程中会有应力的不断积累,而且在零件机械加工的过程中,外部经常就会受到一种作用力,这种作用力就会导致内外应力的受力不均匀,最后产生机械的变形情况,并且这种情况的变形很有可能是产生在机械零部件的加工过程中,也有可能是发生在机械加工的过程后的,所以是一种比较难于测量以及计算的误差。

(三)机床的误差

出现系统的集合误差最主要的原因一般是机床的误差。机床的误差主要包括主轴回转系统的误差以及另一种导轨产生的误差。主轴对加工零部件的制作起着十分重要的作用,假如主轴发生回转误差,就会对加工零件的制作产生很大的影响。导轨的误差以及主轴回转误差这两种类型误差也是有可能是由于机床在投产之前安装过程中出现的偏差,或者是由于不正确的安装方式所造成的[2]。并且,机床刀具的长期磨损以及夹具的磨损,这些部分的磨损就会导致机械的加工的准确度有所不同,所以有可能产生相应的误差,误差的产生也会对机械零部件的加工精度产生影响。

(四)调整误差和测量误差

由于实际零件加工制作的需要,加工的相应参数并不是一直不变的。在制造不同的产品过程中,加工的参数也会随之进行变化。并且,在实际的日常生产工作中,从加工零件等产品的开始,到加工零部件产品的过程,最后到加工零部件产品的收尾阶段,相应的加工参数都会一直调整的,来保证加工零部件尺度的准确度。但在实际生产中,参数的调整还会受到包括人和机器设备在内的诸多相关因素的影响,导致参数的具体数值达不到100%的准确度,从而造成加工零部件的误差,测量方面的误差也会对其产生部分影响。

三、机械设备的加工精度与加工成本的关系

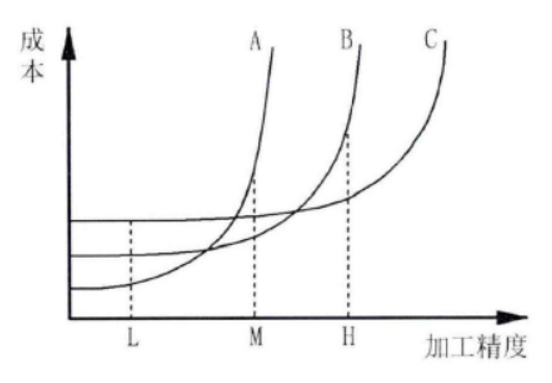

零件的加工制造精度和零件的加工成本有着直接的关系,所以一般的零件也不需要特别高的加工精度。在满足制造的要求情况下要合理的制定零件的精度要求。控制成本并可以满足加工要求设计方案,是现在大多数机械工程师希望达到的目标。图中表示的是A、B、C几种不同类型加工机器加工同一个零件的加工成本和加工精度的关系图

[3]。如图可知,设备的加工成本是随着加工精度及要求的升高而呈现指数型的增加。针对一个特定的设备来说,零件加工的精度是有着极限值的,当加工精度的要求到达一定的程度,不管加工的成本怎样增加,零件的加工精度都很难再明显提高了。所以要在满足工序的情况下尽量的选择合适的加工设备以及比较经济合理的加工精度,这对控制零件的加工成本是十分重要的。

图1 不同类型加工同一个零件的成本和精度关系图

四、提升机械加工精度的几点措施

(一)减小原始的误差

原始的误差是能够通过个人的努力和细心来降低的的。比如在机械安装的过程中,要严格的按照说明及标准进行,同时要做好调试的工作,通过持续的试验分析尽量的的减少安装过程的误差[4]。在定制刀具以及夹具的时候,要尽量选择可靠的正规厂家,并且要多个厂家进行比较,从中选择性价比最高的厂家。并且还要在使用这种工具之前对它们的材质进行相关的检测,最好避免在机械刀具,夹具等材料上出现一些误差。

(二)加工零件的过程中要提前采取预防措施

对于产品一些常见的误差,各企业要加强重视。在对这些误差开展分析的过程中,一定要找相关的专业人员进行分析,不能随便的应付了事。如果误差原因分析的不到位,零部件的误差问题就得不到根本的解决[5]。只要我们认真的找出原因,并且采取相对应的解决措施,这个问题就不难解决了。同时需要认真的研究加工得工具,提高其产品质量,找出减少刀具磨损的方法,尽可能的减少磨损程度,只要磨损减少了,加工误差也就会逐渐降低。

(三)减少及转移原始的误差提升加工精度

原始的误差一般是指对原来的数据进行采集和相关分析,当我们采集到各种数据后,然后对数据情况的进行认真的分析及比较,我们就能够发现原始的误差对加工零部件所产生的影响。并且,做好一些日常加工设备的维护及保养工作,对于减少原始的误差也有着一定的积极作用。

(四)采取补偿控制的方法来提高设备的加工精度

现在,使用比较普遍的降低误差的办法是误差的补偿技术[6],主要是为对各种不同的数据进行采集和研究,并且对加工件进行补偿工作,这样不但能够降低成本,而且比较的方便和简单。较为常用的补偿方法,它就是误差补偿法,以及误差抵消法。这两类方法虽不能够完全的消除误差,但却可以极大的降低误差。

五、结语

总而言之,机械加工过程中的误差无法完全的避免,但是可大可小。机械设备是由人为操作的。我们可以通过采用各种合理有效的方法将加工误差限制在最小范围内,从而来提升机械的加工精度。

参考文献:

[1]韩基泰. 面向表面成形质量的内置流道钛合金结构件SLM工艺优化研究[D].江南大学,2020.

[2]顾宏.基于数控车床加工精度的影响因素分析及应对策略探究[J].新型工业化,2018,8(02):64-67.

[3]邹喜聪. 三轴超精密车床几何误差敏感性分析及在位补偿技术研究[D].哈尔滨工业大学,2018.

[4]龚立雄,姜建华.基于L-M算法的BP神经网络机械加工误差预测模型[J].机床与液压,2013,41(11):67-71.

[5]龚立雄,万勇,侯智,黄敏,姜建华.基于双隐层L-M算法的BP神经网络机械加工误差预测控制模型[J].现代制造工程,2013(03):73-77.

[6]李勇,段正澄.基于支持向量机的机械加工误差预测与补偿模型的研究[J].机床与液压,2007(01):173-176.

作者简介:张华(1970年11月),女,汉族,山东省淄博市,工程师,本科,机械工程