( 桑顿新能源科技有限公司 湖南 湘潭 411100)

摘 要:本文对电动汽车电池包结构设计基本要求进行分析的基础上,提出电动汽车电池包结构设计改进措施。讨论中:对电池包内部电池单体布置方式的选择、集流片以及导电铜极柱的设计流片的设计进行了阐释,提出传感器的选择与固定、电池模块外围单元设计,保障电池包内部结构阻燃性;通过对电池模块的装配的设计优化,保障电池包内部结构合理性。

关键词:电动汽车;电池包结构;结构设计;改进分析

引 言:

电池包是机电一体化的产物,特别是汽车用电动车电池,在充放电过程中,因其受到地面的刺激,会产生大量的热量。据此,在纯电动汽车机械结构设计过程中,电池组的结构设计较为重要。本文基于电动汽车电池包结构设计原则,在设计出95 W· H/kg电池能源指标的基础上,对具体结构进行改进与优化。

1 电动汽车电池包结构设计的基本要求

1.1绝缘性

电动汽车电池输出电压为120 V,其输出电压高于人体安全电压,据此,设计中应充分考虑蓄电池组与电池包、电池包与汽车间的绝缘问题。

1.2减振防撞能力

电动汽车行驶过程中会因路面及其他因素产生颠簸,因此在设计过程中应充分考虑电池包整体减振性、防撞能力,在设计过程中应充分满足汽车振动、侧翻、防撞等基本条件。

1.3散热能力

散热能力是电动汽车电池包结构设计的重要组成部分,电池放电过程中会产生大量热量,如电池包整体设计无法满足电池包温度上升要求,势必会存在一定安全影响。

1.4满足整车的安装条件

电池的最大外形应符合汽车装置的要求,在机械设计要求得到满足后,对电池组最终比能应给予充分考虑。商业化电池的比能可达240 W· H/kg,但以串并联方式其比能会急剧下降。因此,在设计过程中,应将比能量作为电池组参数进行优化。

2 电池包结构改进设计

2.1电池模块设计与加工

电池模块是电池组件的基本单元,此次改进设计涉及ncrl8650pf电池,集流片,电池基座,导电铜柱和温度传感器。改进过程中,充分考虑蓄电池模块绝缘和固定问题。

2.1.1电池单体布置方式的选择

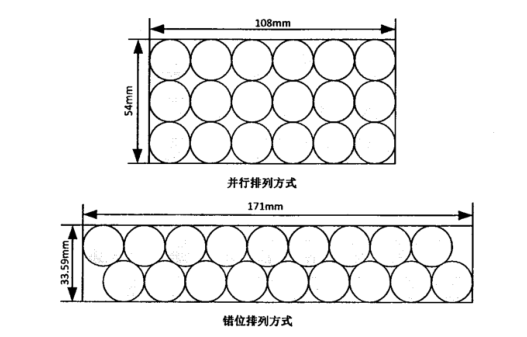

电池的大小和电池核心组件的数量有着密切的关系。柱形锂离子电池的电池组有平行式和交错式两种。图1表示两种排列的电池模块面积。

图1 圆柱型电池两种排列方式的对比

从图1可以看出,错排电池模组虽然体积较小,但错排固定比较困难,而且错排电池模组的温度均匀性较差,综合上述电池结构设计原则(散热、固定)此次改进设计采取并行排列的方式,以此保障电池组散热、固定合理性。

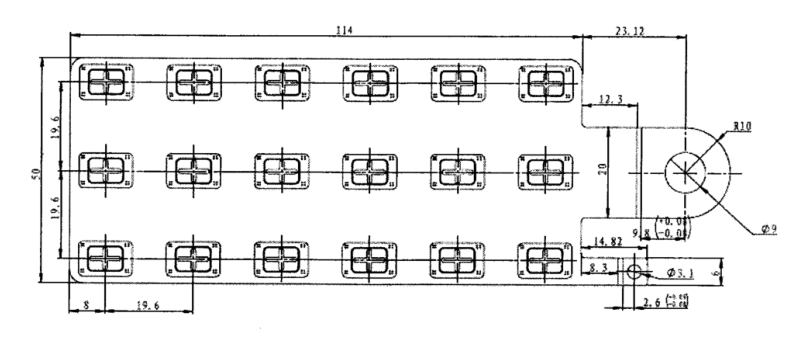

2.1.2集流片以及导电铜极柱的设计流片的设计

集流片主要体现在主电池模块的负载,因此在设计时,应充分满足49.5 A连续引导的要求,镀镍和镀镍铜是目前应用比较广泛的镍基导电材料。因金属铜具有良好的导电性能和较低的电阻率,据此此次改进设计采取铜片作为集流材料。图2为集流片尺寸图。

图2 集流片尺寸图

2.1.3传感器的选择与固定

铜薄板具有良好的热传导性能,所以在此次改进设计过程中,将电池模块中间用铜箔包裹电池单体,继而通过螺钉将温度传感器固定在铜箔上,将传感器置于背风表面,以此规避热量从铜箔中散发。

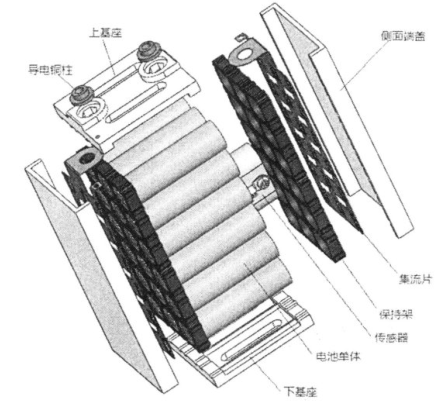

2.1.4电池模块外围单元设计

电池模块设计过程中,需保障每个组件都要有一定的强度和绝缘性。为满足风冷要求,此次改进设计的电池模块采用半封闭结构。该保护器由上底座,侧底座,下底座组成。采用梯形销与池体上底座、下底座分别连接;侧盖设计为梯形槽,通过梯形槽的梯形销将其固定到电池模块上。考虑到电池模块防水、防尘、绝缘等问题,在改进设计中,因 ABS具有优良的力学、热学和阻燃性能,因此选用 ABS为保护材料。利用 ABS胶粘剂在组装前涂好,采用M4螺母设计上底座凸起部分,放置导电铜柱来嵌入凸起部分。此外,在充放电过程中,会产生大量的热能,因此设计过程中充分保障了上盖、下盖以及电池模块侧盖的阻燃性。

2.2电池模块的加工工艺

2.2.1电芯的一致性检验及电芯的点焊工艺

过多或过少的充气都会导致电池容量衰减,从而降低电池寿命。由于电池组件之间的性能差异,当将多个电池组件合并到一个电池组件中时,电池组件中电池过充和过充的可能性更大,从而加速电池组件的衰减。同时,当电池损坏时,其它电池衰减加剧,最终导致电池模块的整体失效。因此,在进行电池的焊接前,必须进行一致性检查。电池一致性试验方法主要有电压匹配、容量匹配、电阻匹配、全动态特性匹配等几种。动力特性匹配法能较好地保证电池的一致性,但由于运行的复杂性,使得其在工程中的应用较少。电池内阻匹配和电池电压匹配能较好地反映电池的电压和内阻,是有利于工程实现的电池重要参数。因此,此次改进设计在对电池一致性进行检测时,采用空载电压匹配与内阻匹配相结合的方法。试验结果表明,该电池的内阻范围为21.4 mΩ~22.4mΩ,最高内阻可达4.08%。操作电压从3.59 V到3.60 V不等。电阻率差小于5%,电池性能一致。

电池组在焊接之前应该进行焊点质量检查,采用点焊方式将蓄电池连接在一起,电阻点焊法是通过焊接件的电流产生热量,使焊点熔化。点焊时,特别要注意电池组内各部件的损坏情况以及因焊接温度过高引起电池组烧损的情况,要迅速、准确,防止组织高温损伤电池,此外,由于电池组与电池组的组装是在电池组焊接前完成,因此不需要对电池组的固定卡子进行重新设计,这一点极大地降低了加工成本。

2.2.2电池模块的装配

图3 电池模块的装配图

图3为电池模块的装配图。组装电池模组时,要注意松紧度,每个模组都有一定的强度,以抵挡电池的外力或内力,同时要防止电池在摇动过程中移动。电池模块的上基座主要用于固定电极和设置电压检测点。侧端盖主要用于保护正负集电极,起到绝缘的作用。下列基座用于缓冲电池模组的外部连接冲击。托架是用来支撑整个部件,并承受力的。点焊前,将电池组、支架、温度传感器、上机座、导电铜柱组装在一起,确保电环焊接到位。将侧盖板和底板焊接好后进行装配。

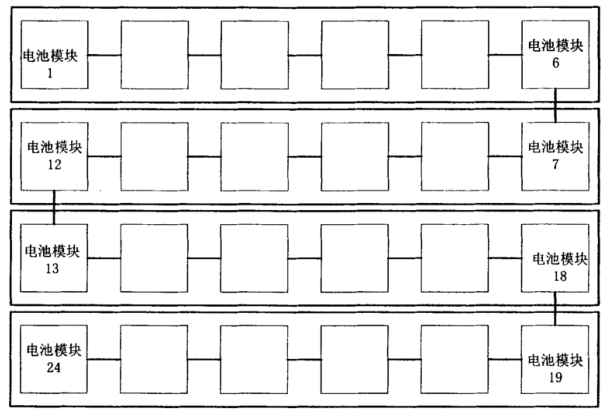

2.2.3电池模块在电池包中的布置

多组电池模块构成电池包,合理的电池模块布局有利于电池包的安全性。在配置电池模块时,应尽量保证电池包中电池模块的使用情况、相邻电池模块的电压差异以及电池模块间的安全距离等方面的一致性。此次电池包结构改进设计如图4所示。

图4 电池模块布置图

从图4可以看出,共有24个电池组件组成了动力电池组件,为了便于固定将六个电池组件固定在一起形成电池组,将4排电池并排成电池包即可。

2.2.4电池组固定结构设计

安装方式主要有主框架、横梁、立式框架、底式框架等形式,主要用于电池模块的固定。考虑到汽车工况条件复杂,既要有很高的强度要求,又要有一定的减振效果。主支架、下支架和电池箱采用螺栓连接,螺栓应具有较高的强度。因为电池质量较差,加工方便,故选用铝材。安装槽3 mm,用于放置橡胶材料;垂直支架由四个螺栓固定,水平支架和垂直支架相连接。横梁式2 mm厚板金构件,强度高;为了保证绝热性能,在横梁支座上涂漆。该器件结构简单,稳定性好,易于加工。

结 论:

综上所述,本文以电动汽车电池包结构及改进设计分析为切入视角,从电池模块设计到电池模块排列等内容阐述电池包结构设计优化措施,对促进我国电动汽车电池包结构设计合理化发展具有理论指导意义。

参考文献:

[1]谢晖,孙延,王杭燕.基于某款纯电动汽车的动力电池包结构设计及优化[J].塑性工程学报,2020,27(12):88-96.

[2]薛桂红,张红兵,王永超.浅析电动汽车电池包低压线束设计及制造[J].汽车电器,2020(10):30-31.

[3]杨国栋.一种电动汽车电池箱的结构优化设计[J].内燃机与配件,2020(19):10-11.