中车长春轨道客车股份有限公司

序言:

在交通运输市场竞争激烈的今天,高速动车组随着国内生产趋于饱和,高铁、城铁并行多品种、小批量、高密度、快节奏的生产新常态,极大考验基层生产单位的人力资源与制造能力,解决基层人力资源与制造能力难题需要公司给予帮助,高质量、高效率完成车体制造,解决车体制造产品质量不稳定,存在反复操作现象,浪费人力物力显得尤为重要。主要阐述了中国标准动车组铝合金车体关键尺寸的控制工艺,对中国标准动车组铝合金车体结构与关键尺寸进行介绍,通过系统分析制订出关键尺寸控制工艺,制定一线员工操作标准,高质量完成中国标准动车组铝合金车体生产制造。

车体结构中国标准动车组动车组最高时速350km,由2辆带驾驶室的头车和6辆中间车组成共8辆车的编组,采用TC01/M02/TP03/MH04/MB05/TP06/M07/TC08配置,其编组如图1所示。

图一

车体采用铝合金车体,其具有重量轻、耐腐蚀、寿命长、外观平整度好及易于制造美观车体等优点,同时还能提供良好气密性,隔声、降噪,为乘客提供舒适的车内环境,节省能源。

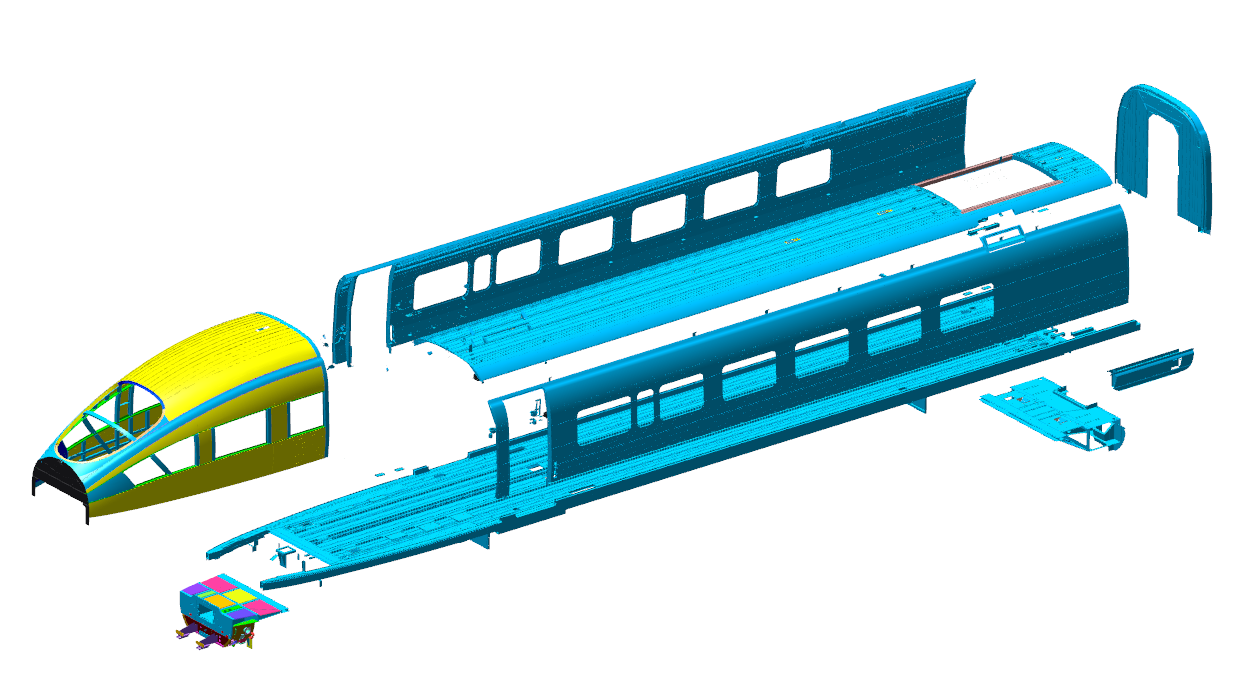

车体作为动车组列车的关键承载部件,是一个封闭的焊接箱形结构,在运行过程中会受到各种力的作用,起到了保护乘客安全作用的同时,也为乘客提供宽阔、舒适的旅行空间。车体由底架、侧墙组成、车顶、端墙和司机室等铝合金材质的大部件组成,如图二所示。

图二

2. 车体组成关键尺寸

车体组成的关键尺寸为车体长度、箱体断面尺寸和挠度值等,箱体断面尺寸包括宽度、高度和对角线差值,这些尺寸直接决定了车体的内部空间大小、运行安全和车体的使用寿命等,具体尺寸如附表所示。

TC01/TC08车体长25542mm

M02/TP03/MH04/MB05/TP06/M07车体长25000mm

车体高2800mm

车体宽3360mm

3.关键尺寸控制工艺

(1)车体长度尺寸控制工艺车体是由底架、侧墙、车顶和端墙装配焊接后形成,其长度取决于底架、侧墙和车顶长度,所以其三大部件的长度就相当关键。车体长度尺寸控制是通过在大部件上进行机加工艺方法来实现,分析总结中国标准动车组组焊工艺合理性,同时考虑长度公差和考虑焊接会造成长度方向上收缩较小,将底架边梁和地板加工时两端各加长1mm,保证底架正反装小部件焊接完成后的长度为车体设计标准尺寸;平顶和圆顶加工时没有放长量长0mm,原因是车顶小件较少,车顶组焊完成后长度方向收缩可忽略不计;侧墙为整体侧墙且本身组焊过程中预制挠度,侧墙组焊后经加工使侧墙两侧长度各加长1mm。通过部件公差优化,底架、侧墙、车顶长度方向尺寸是车体纵向中心为基准,端墙与车体环形连接采用连接板,有效保证车体形成后的最终长度尺寸满足公差要求。

图三

(2)箱体断面尺寸控制工艺

车体制造难点在箱体结构尺寸的控制上,因为各大部件公差累计,部件合成过程保证尺寸关联性较大,且车体组成后结构尺寸需要调修,难度较大浪费人力物力,箱体的断面尺寸由底架、侧墙和车顶三部分组焊而成,车体内外共8道焊缝,不同的是为加强车体结构强度,车体内侧4道焊缝采用打底盖面两层焊接形式,为保证焊接完成后车体的宽度、高度和对角线尺寸,焊前通过专用顶针夹具等辅助工装预制反变形,保证车体焊接后结构尺寸达到设计要求。车体高度主要取决于侧墙和车顶高度,中国标准动车组侧墙自身在工装组焊时预作出挠度且挠度值等于车体设计挠度(0—8)mm所以侧墙的高度尺寸需控制在理论值(0,+8mm)的范围才能保证车体组焊最终挠度的需要。车体的宽度尺寸与底架边梁上宽,侧墙外形弧度,车顶自身宽度有关,同时在组焊过程中通过焊接预制反变形来保证的。

图四

(3)箱体断面尺寸控制工艺

车体焊接顺序为先外后内,先下后上。外侧焊缝采用焊接机械手进行焊接,焊接车体外侧焊缝会使车体在宽度方向上变大,车体内部的高度会有些下降但影响不大,因此车体外侧焊接时支撑高度是设计尺寸达到正极限即可,此时不必支撑宽度。焊接完成外侧焊缝后需对车体断面尺寸进行检测,根据检测数值调整箱体的宽度的预制反变形量,相应宽度值越小反变形量越大。由于中国标准动车组车体内测焊接采取两层两道焊接方式,焊接内侧焊缝会对车体宽度方向产生向车体内侧较大的焊接应力,使用宽度支撑调整宽度方向的反变形量到理论值+16mm—+20mm。由于宽度支撑量的加大会使内高降低,所以高度的反变形调整为理论数值正极限,重新调整车体对角线尺寸,确保对角线尺达到寸0—2mm。车体内部焊接完成待冷却后,拆掉车内中间部位所有支撑工装,只需留用两端对角线顶针并调整尺寸合格后组对一二位端墙,组对端墙时端墙上方需向外倾斜4-5mm,保证端墙与车体环形连接时影响端墙垂直度,端墙焊接时有反弹锤敲击连接板及焊缝区域,目的是消除焊接应力同时保证连接板与车体的平度不能超过3mm,端墙焊接完成后,就形成了最终箱体断面尺寸,最后可通过局部的机械调修或火焰调修来实现宽高比的最优化。

4.车体挠度控制工艺

中国标准动车组车体挠度由总组成工装完成,利用水准仪测量工装支撑挠度值为0-0-2-5-8-5-2-0-0,通过下拉装置将底架边梁下平面与工装支撑座靠严,底架通过工装来实现挠度。侧墙组焊过程中通过工装预制挠度焊接后挠度值为0-8mm自身有挠度,组对侧墙-车顶-端墙,保证车顶、侧墙、底架间隙均匀,焊接冷却后吊出台位,利用莱卡测量仪检测相关尺寸,并通过火焰调修对不合格尺寸进行局部调修,最终达到设计尺寸。

结束语:中国标准动车组车体制造科学合理制定部件尺寸链,通过一线员工标准操作来实现车体制造,高质量完成车体组焊全过程,提高生产效率。