32021919861105****

摘 要:曾参与水处理扩建净水站和软水站技改项目电气的安装与调试。简单介绍制新水的工艺流程,具体阐述了加药装置控制中的2个重要系统及控制方法。

关键词: 自动化 可靠性 安全性

空气和水是人们生产生活的必须品,近年来国家在净化水质方面也投入了不少的人力物力,怎样才能使我们平常所有的水,在降低成本的同时,又能保证用水、饮用水的安全可靠性呢?这是社会的热门话题。现阶段制水方式也在不断地创新发展,朝着高效节能、自动可靠方向高歌猛进。关于PLC电气技术、电气自动化技术为一体用其内部系统进行自行制水,既可增强其水系统自身稳定又能提高可靠性,并且能够很好的节约成本,把握投放量以便实时监测。如今能源紧张,这项研究,针对如何增强企业综合实力与同时又可以节约能源、降低损耗等其他方面都有着重要意义。

一、工艺流程

水处理分厂是集制水、供水、供汽、污水处理回用的综合性供水分厂,净水厂供应全厂生活水、生产新水,一期工程产水量为800 m3/h,二期工程产水量为1600 m3/h。其水源来自长江,通过净水工艺流程,生产出合格的水,供给各用户使用。

净水原工艺流程:

无阀

过滤器

生产

水池

生产

水泵

生产水管网

生活

水池

生活

水泵

生活水管网

絮凝剂

加氯

反应

沉淀池

江边

取水泵

加氯

图1

净水的制水过程是通过投加絮凝剂和氯与原水产生化学反应,经沉淀、过滤后产生新水。投加絮凝剂和氯的过程中都存在以下问题:

净

图2

水厂制新水杀菌使用的氯气是由装在氯瓶中的液氯汽化形成的,每次氯瓶中氯气使用完后,需人工关闭氯瓶出口阀待加氯管道内形成真空后拆卸加氯管道,将氯瓶空瓶吊至固定存放点定置定位;将满瓶吊到固定点最后连接加氯管及氯瓶出口阀,打开氯瓶出口阀,开加氯机正常加氯即使室内装有氯气泄露吸收装置,可氯瓶一旦出现泄漏,氯气吸收装置主动开启,却也只能吸入小部分外泄的氯气,其余还是会发生外溢,使用的人必须佩戴呼吸器,如方法不当、就会有接触发生意外的安全隐患;容易发生氯气泄露事故;且新水中余氯值只能靠手动测量,来调节加氯量。

水厂制新水杀菌使用的氯气是由装在氯瓶中的液氯汽化形成的,每次氯瓶中氯气使用完后,需人工关闭氯瓶出口阀待加氯管道内形成真空后拆卸加氯管道,将氯瓶空瓶吊至固定存放点定置定位;将满瓶吊到固定点最后连接加氯管及氯瓶出口阀,打开氯瓶出口阀,开加氯机正常加氯即使室内装有氯气泄露吸收装置,可氯瓶一旦出现泄漏,氯气吸收装置主动开启,却也只能吸入小部分外泄的氯气,其余还是会发生外溢,使用的人必须佩戴呼吸器,如方法不当、就会有接触发生意外的安全隐患;容易发生氯气泄露事故;且新水中余氯值只能靠手动测量,来调节加氯量。 2、絮凝剂投加也是靠人工进行测量浊度后(两小时一次),调整加药量,无法做到全程监控。

通过对加药系统工艺的了解,暴露出操作复杂,安全性低,缺少自动化等等问题。

二、系统的改进

制新水加药系统主要分为两个系统,加二氧化氯系统(简称加氯系统)和加药系统。

加氯系统

1

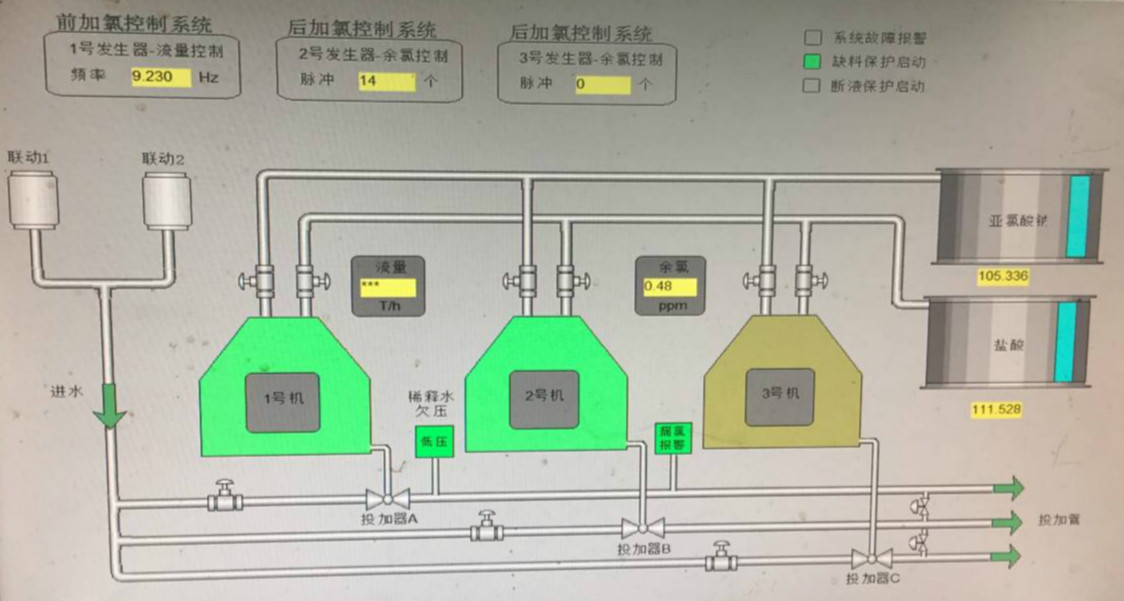

图3

、加氯系统工作原理

、加氯系统工作原理 二氧化氯发生器使用盐酸和亚氯酸钠溶液作为原料通过计量泵、缓冲器从原料贮槽吸入,经背压阀、加注阀加注到反应器进行反应,生成二氧化氯消毒剂由稀释水稀释后使用PVC管送到投加点进行投加。

2、加氯系统工作信号

原料贮槽上装有磁翻板液位计,具有磁翻板液位信号:4~20mA、低液位报警信号:触点信号;当槽内底部接收到液位低于规定范围内的位置,槽内底挡开关控制器便会做出反应,向主机传递信号,控制系统接受到原料贮槽的低液位信号后发出声光报警信号。流量计用于精确观察两种原料的加入量,缓冲器用于消除计量泵的脉动以便于流量计观察。背压阀用于稳定系统工作压力,使设备工作稳定可靠,加注阀用于阻止反应器中的消毒剂倒流到计量泵。稀释水流量大于3t/h,压力0.15-0.30Mpa。稀释水管上装有电接点压力表,当稀释水压力低于规定压力时电接点压力表发生稀释水欠压信号(4~20mA)通知发生器停机并发出声光报警。在线电磁流量计安装于分水器前端,用于测量流量,信号为4~20mA。余氯传感器安装在设备间靠近控制柜的位置,检测水从清水池的取样点引入,水量为20-60L/h,信号为4~2 0mA。

0mA。

3、加氯系统使用功能

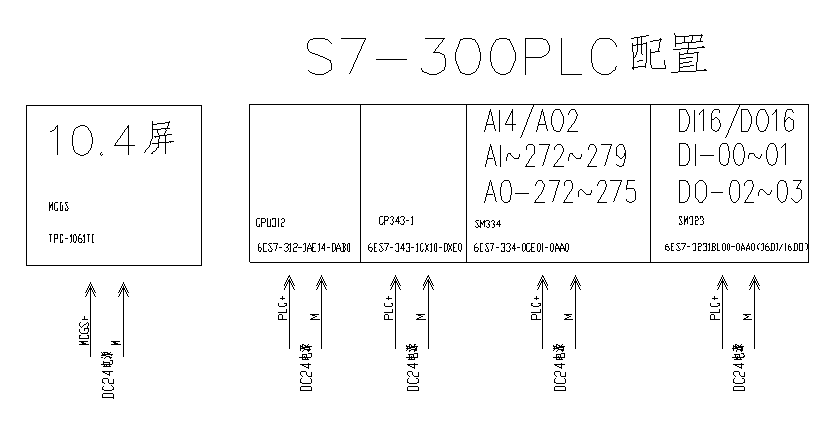

此设备系统采用的是西门子以控制核心为主的PLC10寸彩色触屏为控制面板系列的S7-300,对

图4

系统的各种控制参数进行检测与控制。就地使用触摸屏对系统进行监控,以太网通讯模块与中控系统通讯实现实时监控,系统上的所有操作可在就地/远程控制上完成。该系统使用流量/余氯信号控制,将采集到的流量/余氯信号通过PLC重新设定后送出发生器泵速调节信号送到3台二氧化氯发生器对两台计量泵的工作频率进行调节,达到控制加药量的目的。在控制系统出现故障时切换至手动恒速运行模式,在此运行模式下使用计量泵冲程调发生器加药量。该系统具有以下功能:余氯/流量在线控制;

手动/自动关控制;

具有原料贮槽低液位、稀释水欠压、设备故障报警停机保护功能;

具有联动功能;

与中控系统进数据交换实现远程监控。

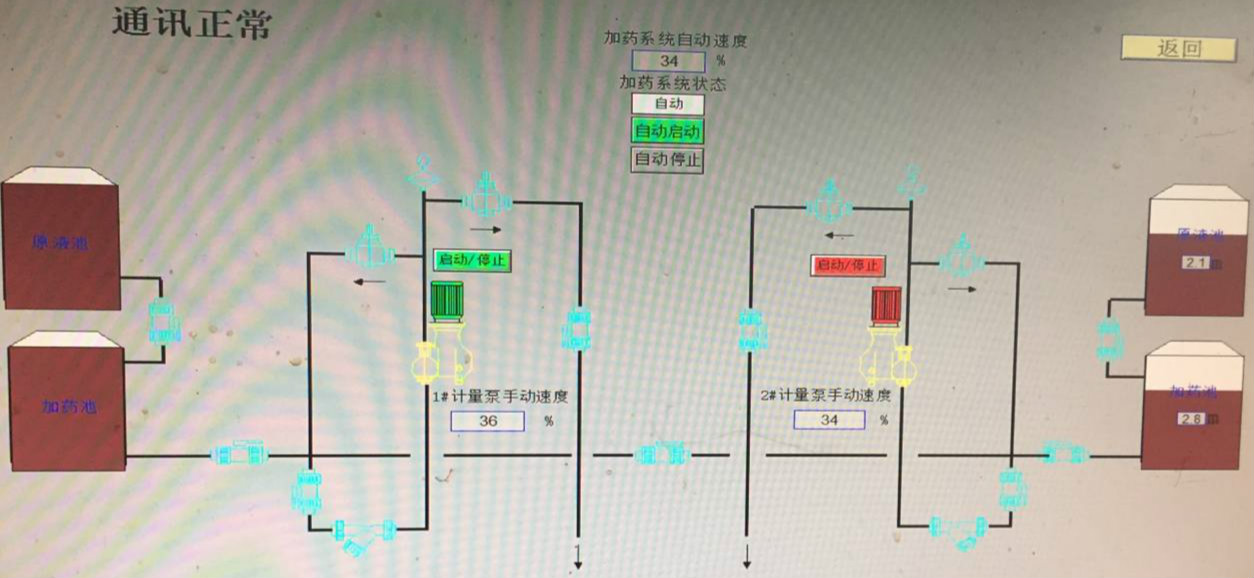

(二)加药系统

(

图5

1)加药系统工作原理:

1)加药系统工作原理: 加药池贮存的聚合氯化铝(3%)药剂通过过滤器、脉动阻尼器由计量泵经脉动阻尼器、背压阀后使用PVC管送到投加点进行投加。其原理是根据絮凝疑理论,将相反电荷的絮凝剂加入源水中,物理反应后能够使得水中杂质脱稳。而自动加药系统的工作原理则是通过传感器来检测投入絮凝剂的水含有的电荷量,来判断水中杂质脱稳情况。若是检测信号是正,如显示水正电荷更多,就说明水中絮凝剂添加过多,但若显示水中负电荷更多,就表示水中絮凝剂添加过少;可若水中电荷为零,则表明当前状态是水体杂质最佳脱稳。

(2)加药系统工作信号

加药池贮槽装有超声波液位计,具有超声波液位信号:4~20mA、低液位报警信号:触点信号,当槽内底部接收到液位低于规定范围内的位置,槽内底挡开关控制器便会做出反应,向主机传递信号,控制系统接受到原料贮槽的低液位信号后发出声光报警信号。在线电磁流量计安装于分水器前端,用于测量流量,信号为4~20mA。原水在线浊度仪安装在设备间东北角落的位置,检测水从原水取水口合适位置引入,信号为4~20mA。

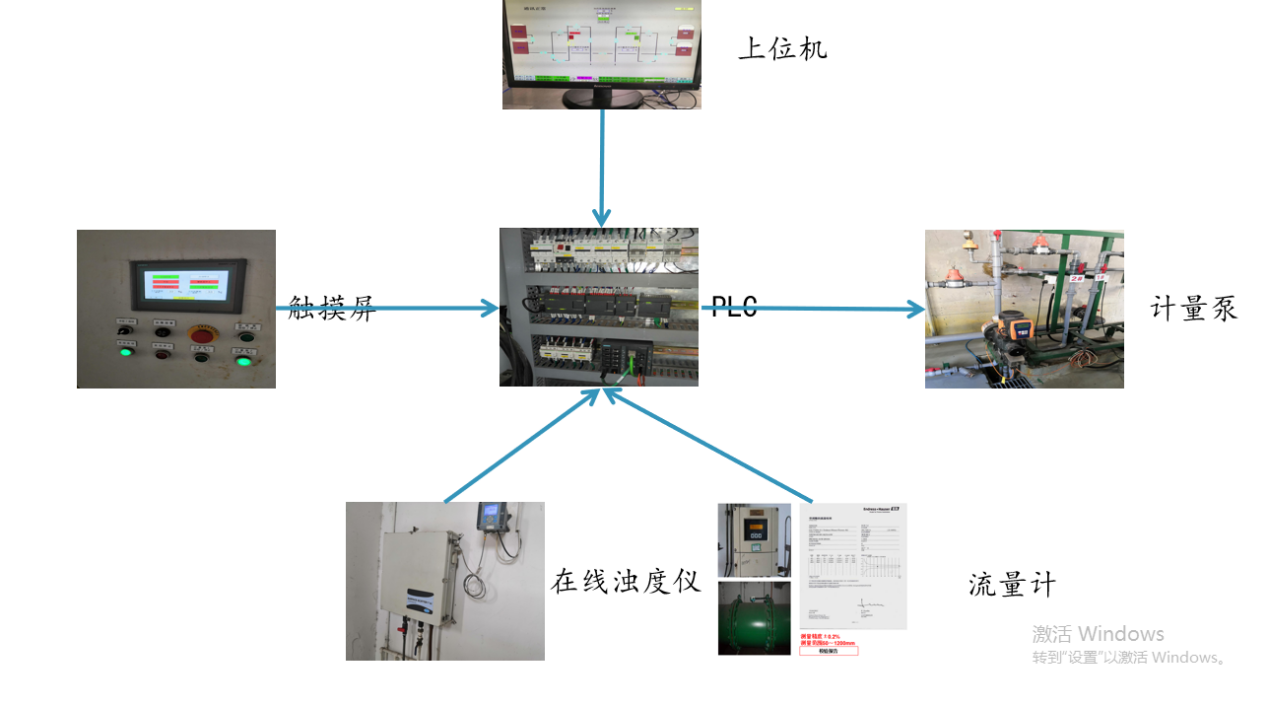

( 3)加药系统控制部件

3)加药系统控制部件

其系统组成部分主要由工业计算机、PLC与检测表、电磁脉冲计量泵等构成。

由两台工业计算机同时实施监控部分,如果一台电脑出现故障,另一台电脑可以备用。工作人员可透过系统的监控来进行实时的加药操作。并且能随时更改系统设定与进行相关数据的修改,还可与其它系统联网。在上位机上,可以将控制器加以组态,比如控制器的网络地址、控制器的时间、控制算法选择、设定算法参数以及控制量的设定等。监控系统主要是实时监控加药系统的运行状态,如遇故障则报警提示,加药流量曲线数据等。

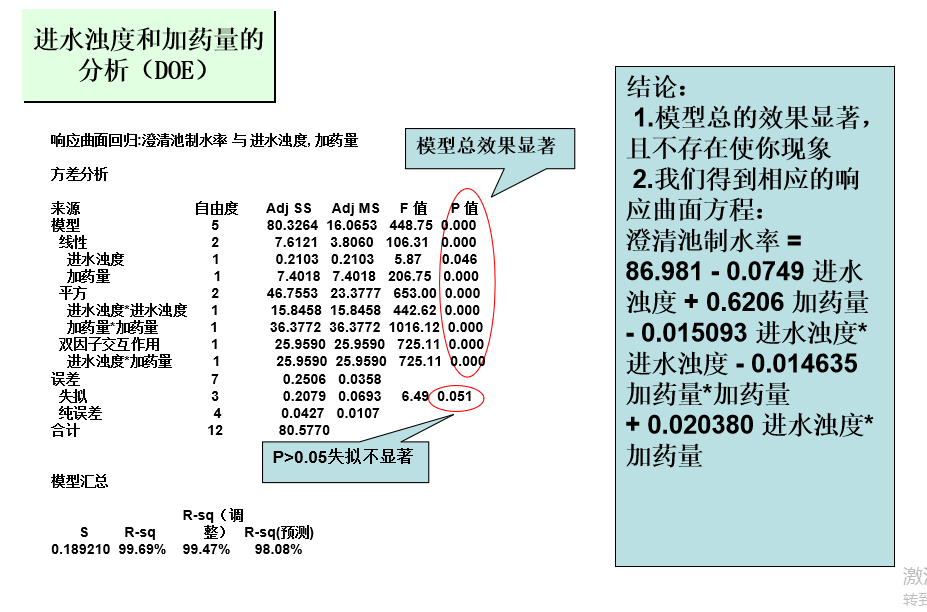

其系统的控制器,就是在整个系统操作中起决定作用的机器,对上位机传递信号与执行其传递下来的命令;下位机主要作用是收集、筛选、量程并转化,接受上位机或下位所传达的指令,并 处理紧急情况,与上位机加强信息沟通,使加药系统得以自动控制,并且遇到故障会发出报警。系统通过在线浊度仪,流量计,液位计,采集3个模拟量信号。液位信号主要用于系统的报警值设置,如果药池中的药液少于原系统设定值,上位机会传输报警系统,提醒操作员工。流量及浊度2个模拟量则由PLC进行量程的转换。转换公式为:98.5=86.981-0.0749进水浊度+0.6206加药量-0.015093进水浊度*进水浊度 -0.014635加药量*加药量 +0.020380进水浊度*加药量。(注:加药量指每万吨水加药量单位为KG/Wt)公式推导见右图

处理紧急情况,与上位机加强信息沟通,使加药系统得以自动控制,并且遇到故障会发出报警。系统通过在线浊度仪,流量计,液位计,采集3个模拟量信号。液位信号主要用于系统的报警值设置,如果药池中的药液少于原系统设定值,上位机会传输报警系统,提醒操作员工。流量及浊度2个模拟量则由PLC进行量程的转换。转换公式为:98.5=86.981-0.0749进水浊度+0.6206加药量-0.015093进水浊度*进水浊度 -0.014635加药量*加药量 +0.020380进水浊度*加药量。(注:加药量指每万吨水加药量单位为KG/Wt)公式推导见右图

经过量程的换算,导出吨水的加药量,再由PLC AO模块转换,输出4-20mA电流通过电磁计量泵内部的计量监视器转换为脉冲信号,并调整冲程长度及冲程频率,实现对投药量的自动控制。

普罗名特PROMINENT计量泵的特点为:其性能出色,没有泄露隐患,安全方便,计算精准;多功能联用,可调节视角,高清直观,维护保期。

(4)加药系统使用功能

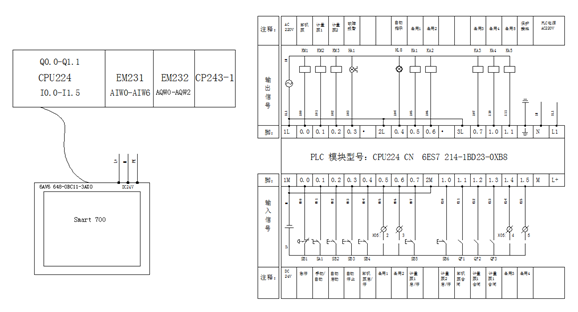

该

图6

系统在原有的基础上增加了原水在线检测仪仪器,采用西门子CPU224 CN系列PLC为控制核心,对系统的各种控制参数进行检测与控制。就地使用触摸屏对系统进行监控,以太网通讯模块与中控系统通讯实现实时监控,系统上的所有操作可在就地/远程控制上完成。该系统使用流量/浊度信号控制,将采集到的流量/浊度信号通过PLC重新设定后送出对两台计量泵的工作频率进行调节,达到控制加药量的目的。在控制系统出现故障时切换至手动恒速运行模式,在此运行模式下使用计量泵冲程调加药量。该系统具有以下功能:a)浊度/流量在线控制;

b)手动/自动关控制;

c)如加药池内处低液报警、其系统故障自动停止保机功能;

d)具有联动功能;

e

生产

水泵

生产水管网

生活

水泵

生活水管网

根据余氯量

自动投加

二氧化氯

生产

水池

生活

水池

图7

)与中控系统进数据交换实现远程监控。

根据取水浊度,自动投加絮凝剂

根据取水

流量自动投加二氧化氯

反应

沉淀池

江边

取水泵

无阀

过滤器

结束语

通过对水处理加药系统升级、加氯系统改造后,控制系统全是由PLC及计算机及其它硬件系统完成控制的,随着智能化和各种软、硬件的发展,加药装置自动化控制将越来越适合现代控制要求,实现自动化安全生产的目的,从节能环保与经济效益方面来说,控制系统由PLC及计算机实现做到了精确控制,实现了实时监测、自动控制药剂投加量的功能,原料的使用率大大提高;增强了其杀菌作用,而且在被氧化的过程中也不会产出刺鼻的味道、氯酚、三氯甲烷和二恶英的其他致癌物。提高安全性。自动化的控制也能让操作者从烦琐的操作劳动中走出来,总之加药装置的PLC与计算机自动化控制是必然的发展趋势。

注释:

PLC工作:首先要让机器进入开机状态、再编辑逻辑输出。工作者输入的不是定量就是反馈量,而输出的就是被控量了。其原因则是因为机算机独有的特性唯一性,也就是每一个瞬间都只能做一件事,工作步骤:输入一>运算->运算…··最后运算->得到结果->输出。其工作步骤被叫作扫描式方法。输入到最后的输出所有计算过程时间是一个扫描周期。

参考文献:

陈洁. PLC基础及应用. 苏州:苏州大学出版社. 2005.9. P35

程周. 电气控制与PLC原理及应用. 北京:电子工业出版社. 2003.2. P131

(3) 西门子自动化参考手册