南京 中电熊猫液晶显示科技有限公司 江苏南京 210046

摘要:复合层刻蚀是作为TFT-LCD制造工艺中控制难度相对较高的工序之一,复合层刻蚀之后信号线两侧有明显的金属残留是最为重要的问题之一。这些金属残留物会对整个绝缘层产生直接的影响,甚至是出现断层的情况。而对复合层刻蚀工艺进行调整是现阶段能够解决这种问题应用最为广泛的一种方式,但是这种方式并不能真正地将金属残留的问题彻底解决。本文就信号线刻蚀时间对复合层刻蚀后的金属残留的影响作出深入的分析,提出调整信号线的刻蚀时间的方式促使复合层刻蚀之后金属残留的问题得以充分解决,在合理范围内控制金属线的线宽。

关键词:TFT-LCD制造工艺;金属残留;解决方案

前言:TFT-LCD的激光阵列基板设计制造生产工艺主要应用包括5次成型掩模和4次成型遮蔽掩模技术,有些生产企业已经在国内市场开始积极推广基板使用3次成型遮蔽掩模技术,比如韩国三星、LG等。减少四次掩模的生产次数就可以大大减少生产工艺制造流程和生产装置,相同的生产成本率和投资率也可以使其获得更高的经济效益,所以越来越多的液晶面板生产企业都在考虑采用4次数的掩模生产技术。然而,掩模的使用次数变得越少,工艺上的复杂难度就可能变得越大,不良也就可能会随之增加。

1、实验

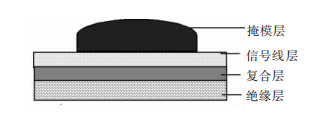

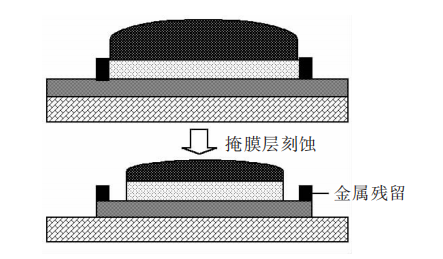

本次试验采用的是4.5代的湿刻机和Enhance Cathodecouplepla Mamode(ECCP)用于干法刻蚀机。本次技术实验中所使用的3个实验样品均已经成功完成了对于复合信号的底层和对于复合信号处理器的隐蔽镀膜以及对于于复合信号的底层镀膜进行隐蔽镀膜处理等操作工艺,其中隐蔽镀膜复合处理器与对于复合信号处理器的隐蔽镀膜处理工艺工作原理一致,如实验图1所示。

图1、完成复合层掩膜工艺的样品图

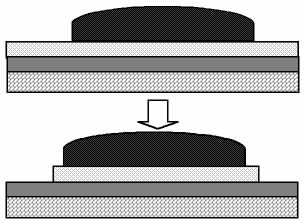

将信号线刻蚀的标准时间设置为 1x是一条信号线刻蚀的根据其基本长度,它与信号线高度、装置和用量以及药液等多种影响因素有密切相关)。我们可以选取 1x ,1. 5x , 2x 3个小时对3个样品分别进行一次信号线刻蚀,其制作过程如图2所示。

图2、信号线刻蚀流程图

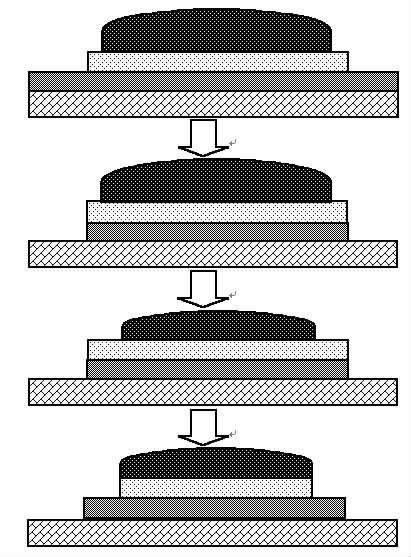

图3、复合层刻蚀流程图

信号线刻蚀结束后,进行3个样品的复合层刻蚀,条件相同,刻蚀工艺如图3所示。

2、结果与讨论

2.1、信号线金属残留现象

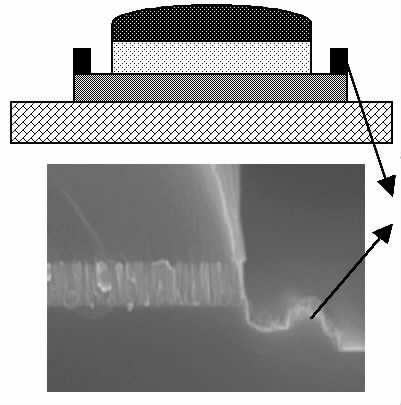

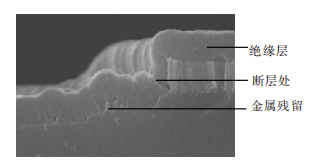

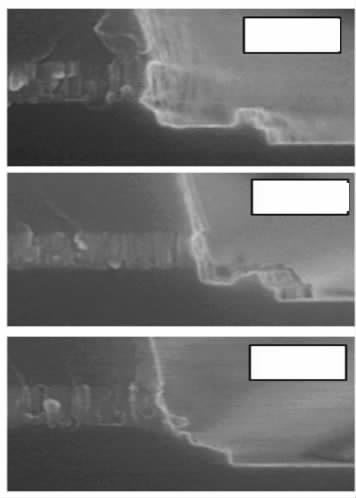

复合层被刻蚀后的金属残余发生于信号线两端,如图4所示。如果绝缘层中有大量的金属残余而存在,则可能会使其受到破坏,严重者可能会导致绝缘层断裂,如图5所示。

图4、复合层刻蚀后的金属残留切面图

图5、金属残留导致绝缘层断裂的切面图

2.2、信号线刻蚀的时间和复合物层刻蚀后的金属残余量之间的关系

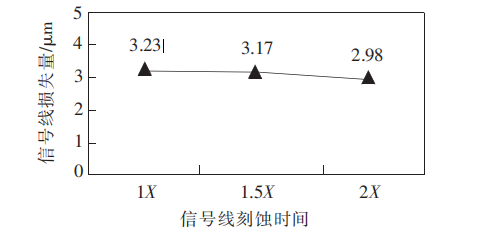

随着电磁信号发射线刻蚀过程持续时间的不断延长,复合层刻蚀后3个月内样品材料中的各种金属杂质残余含量呈现明显下降的变化趋势,如下表图6所示。

图6、信号线的刻蚀期和时间与金属残余的关系如下图

从以上图6中我们已经可以清楚地明显看到,当一条射频信号管沿线被刻蚀的持续时间大约几乎等于1.5x时,信号管沿线边缘的内部金属刻蚀残余已经非常少,只有一部分可能是射频半导体的刻蚀残余;因此例如,当一条射频信号管沿线的刻蚀残余持续时间大约几乎等于2x,则整个射频信号管沿线的内部边缘也将会被一条金属线的残余完全刻蚀消失。因此,信号发射线刻蚀过程持续时间的大大缩短将可能会更为有利于金属材料中的非金属活性物质刻蚀残留量的大大减小。当任何一条射频信号源导线的刻蚀过程持续时间通常限制在2x时,上层膜的绝缘保护膜并未出现发生任何大的断裂。

图7、刻蚀过程持续时间为x>2x时,绝缘体涂层刻蚀形貌变化示意图

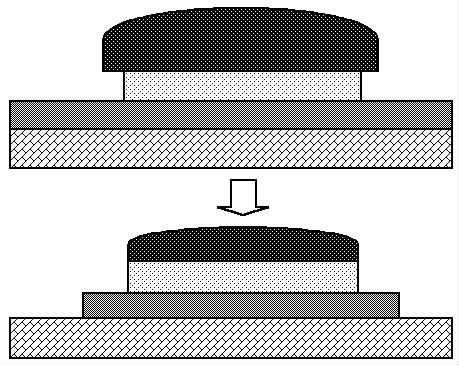

信号中对线的刻蚀是在时间不断加长后使得金属物质残留量大幅下降的主要原因现象分析图8所示为当时信号中的线在刻蚀后的曲线截面波形图(当时在信号中的线通过刻蚀后的时间不多)。信号线经过刻蚀后,部分信号线暴露在空气外,金属容易与氧气发生反应而产生金属氧化物,由于金属的氧化物存在于复合材料中,因此在对其进行刻蚀之后不易被加热和去除,所以当对其进行复合材料刻蚀之后就会出现一些金属的残留。掩膜面层刻蚀了金属的残余。

图8信号线在长距离刻蚀中所需要时间减小的截面图

图9信号线刻蚀时间较长时的截面图

图9为刻蚀信号沿曲线长度增加刻蚀厚度持续时间后的曲线截面结构图。所有的氧化金属均已经在没有掩模的基层上所完全覆盖,不容易被气体腐蚀和发生氧化,在没有掩模的基层上只在进行一次复合刻蚀之后就不会再出现任何其他金属的氧化残留。信号和天线的刻蚀残留持续时间的不断增长,就需要能有效消除其对金属铜等物质的刻蚀残留。但是,增加整个信号管导线的刻蚀电阻频率和磨损时间很容易有概率可能会直接导致刻蚀使得整个信号管导线的磨损线宽大大变小,信号管导线的磨损线宽变小后就会大大增加整个信号管导线的磨损频率和刻蚀电阻,不利于完成信号的快速传递和信号输入。所以,信号发射线刻蚀的持续时间不一定因此增大太多,必须把它控制在一定的时间范围内。

2.3、信号电缆的刻蚀时间对于信号电缆线宽增加或减小数目的影响

从图10中我们可以清楚地看出,信号线的路径和线宽度会随着对信号线进行刻蚀所需要的时间长度增加而有所减少,如果在这种工艺上制程要求的信号线路径的宽度范围为3.0~3. 1μm ,我们就可以根据这条曲线进行选择1.5x 到 2x 之间的一个数值用于控制电缆线宽,这样既可以有效地消除电缆中的金属物残留又有效地将信号电缆的线宽都控制在符合工艺所需的范围内。

图10、信号电缆线刻蚀后的信号电缆线宽度与信号电缆线刻蚀持续时间之比关系

3、结束语

本文主要分析研究了复合信号带沿线的刻蚀持续时间及其对于整个复合层长期进行刻蚀后的各种金属大量残留长度产生的直接影响,通过设计调节复合信号带沿线的刻蚀持续时间长度来有效解决对于复合层长期进行刻蚀后的各种金属大量残留。

参考文献:

[1]范学丽,靖瑞宽,王晏酩,靳腾,董建杰,许永昌,徐斌,章志兴,高矿. TFT-LCD制造工艺中金属或金属复合膜层坡度角的研究[J]. 液晶与显示,2018,33(03):208-212.

[2]蒋冬华,李淳东,李炳天. TFT-LCD制造工艺中金属残留的解决方案[J]. 液晶与显示,2011,26(02):170-173.

[3]邱永亮,李荣玉,顾筠筠. TFT-LCD制造过程中的盒厚控制工艺研究[J]. 现代显示,2008,(06):33-35+58.