西安卫光科技有限公司 陕西西安 710065

摘要

环氧树脂固化物由于不同材料间热膨胀系数存在差异;产品结构设计不合理;终端混料配比不正确;操作不当等原因造成的产品开裂现象;并针对以上现象,采取一定的预防措施,取得了良好的效果。

关键词

环氧树脂、内应力

前言

环氧树脂作为一种绝缘材料,以其优越的电气绝缘性能和极佳的机械强度,被广泛地应用在电工产品制造中,如:环氧树脂浇注干式变压器、电压互感器、电流互感器、绝缘子、开关元件、支撑件等,在这些产品制造的过程中,固化物时常会出现裂纹或是开裂,轻者修复可用,严重的甚至报废,造成经济损失,针对以上现象,下面重点论述如何解决环氧开裂问题。

2、 环氧树脂固化收缩与其内应力

2.1 环氧树脂固化物结构的均质态(基态)

通常情况下,由环氧树脂、固化剂、填充料(常用的有硅微粉)增韧剂、促进剂等其他助剂组成的配方固化物称其为结构分布均匀的均质态。环氧树脂固化结构均质态的收缩率决定环氧树脂和固化剂的结构、填充料的种类及添加量的多少。一般情况下增加填充料可有效降低树脂体系的膨胀系数,减小收缩率,但由于受工艺、设备和固化结构性能的限制,填充料的加入量是有限的,收缩率主要取决环氧树和固化剂的配方。在均质态,固化收缩率大小对固化物的机械性能、电气性能、耐热指数等无直接影响。

2.2 环氧树脂固化物结构的非均质态

环氧树脂绝缘件其固化结构一般情况下都是非均质态,其本身是有几种或多种材料组成的不熔、不溶固态物,它是在装有嵌件的模具中注入环氧树脂体系后,经加热凝胶固化而成,其固化物的结构为非均质态。非均质态存在两种以上性质(如导热性、弹性模量、泊松比、热膨胀系数等)不同的材质结构即环氧树脂固化物(基态)和嵌件,由于二者的热膨胀系数不同,(前者为αr,后者为αm,嵌件材质多为铜质、铁质、铝质或是陶瓷等),有的甚至相差一个数量级,产品成型时,由于固化收缩(反应收缩、热收缩)就会产生应力即内应力。内应力的大小可按材料力学基本公式(应力=变形×模量)进行计算和分析:

σ 内≈(ΔLS+ΔLa)×Er=[ΔLS+(αr-αm)×(TL-Tr)]×Er······································1

式中:σ 内—内应力;ΔLS—树脂固化收缩时变形量;ΔLa—树脂与内部制件线膨胀系数之间的差异产生的变形量;Er—树脂材料的弹性模量;αr—树脂固化物(基态)热膨胀系数;αm—嵌件的热膨胀系数;TL—树脂固化反应时温度;Tr—环境温度。由上式可知,决定内应力的主要因素有三种,温度差Δt,树脂弹性模量E,热膨胀系数α。温度差Δt 是树脂固化工艺条件确定的,树脂材料的弹性模量E 若降低,将影响固化物的强度,所以降低内应力最好的方法就是降低热膨胀系数α。

2.2.1 内应力与内裂纹

在非均质结构中,当环氧树脂固化物(基态)的热膨胀系数αr=嵌件的热膨胀系数αm 时,环氧树脂固化物内无内应力,制件中材料的实际拉伸强度=均匀固化物材料强度,这种状态很少发生。当环氧树脂固化物(基态)的热膨胀系数αr>嵌件的热膨胀系数αm 时,由于环氧树脂混合料在凝胶、固化时产生固化收缩和冷收缩,这时制件内就存在内应力,即有内应力收缩强度。当内应力收缩强度<均质材料拉伸强度,此时制件材料固化物的实际拉伸强度等于均质材料拉伸强度—内应力收缩强度;当环氧树脂体系固化收缩率增大,制件材料内应力增大,收缩强度增大,材料实际拉伸强度降低,在制件中嵌件结构易形成内应力集中的地方则极易导致收缩强度>材料拉伸强度,从而产生内裂纹,严重的导致制件的表观开裂。当内应力收缩强度等于质材料的拉伸强度时,制件中环氧固化材料的拉伸强度几乎接近零值,制件内部微裂纹多,表观上即将开裂,一旦遭受冷热巨变,强电流冲击,或外力的作用,制件就会开裂或断裂;当环氧树脂固化物(基态)的热膨胀系数αr>>嵌件的热膨胀系数αm 时,产生的内应力收缩强度>均质材料拉伸强度,这时制件直接开裂报废。

2.3 预防措施

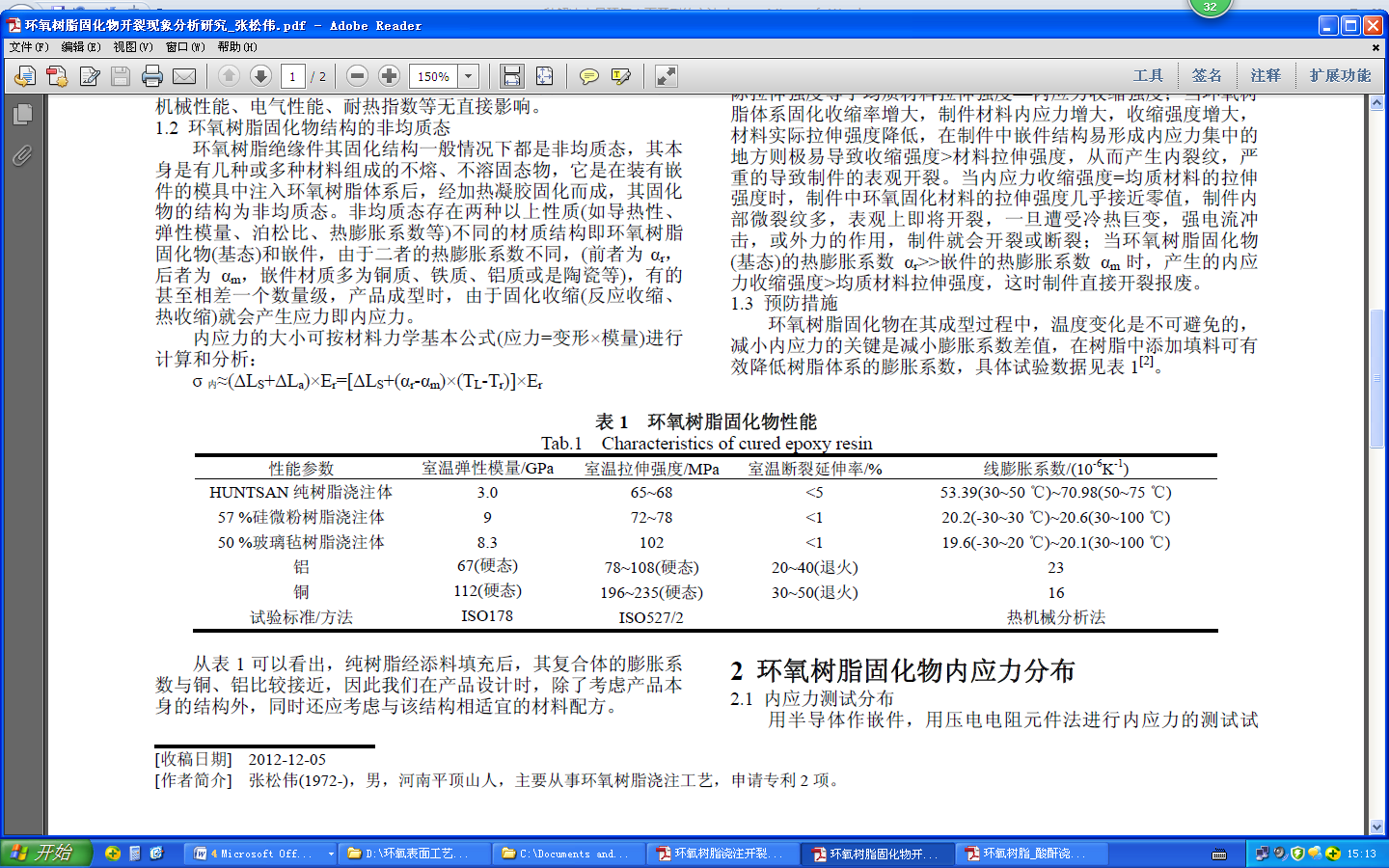

固化物在其成型过程中,温度变化是不可避免的,减小内应力的关键是减小膨胀系数差值,在树脂中添加填料可有效降低树脂体系的膨胀系数,具体试验数据见表1[2]。

表1 环氧树脂固化物性能

从表1 可以看出,纯树脂经添料填充后,其复合体的膨胀系数与铜、铝比较接近,因此我们在产品设计时,除了考虑产品本身的结构外,同时还应考虑与该结构相适宜的材料配方。

3、环氧树脂固化物内应力分布

3.1 内应力测试分布

产品在进行筛选试验的高温贮存、温度循环试验后,产品的环氧灌封表面出现不同程度的裂纹,裂纹分布在引线根部或与外壳接触面上,裂纹形式均为浅层开裂型。环氧树脂固化物内制件不同部位内应力分布是不均匀的,特别在嵌件拐角处,内应力产生集中。若制件尺寸、体积偏大,内制结构件偏离制件本体较远,环氧树脂分布不均,局部过厚或过薄,环氧树脂固化物在其固化或投入运行的过程种,当应力超出固化物本身所能承受的极限应力时,就表现为开裂。

图1硅桥器件

3.2 预防措施

在环氧树脂固化物的内制件上增加缓冲层,以消弱内制件周围的应力。如在内制件上涂刷硅橡胶作为缓冲层,或是填料硅凝胶,这样制成的复合材料体,其纵向拉伸强度可大大提高;都能有效预防在制件的开裂。固化物的外形最好设计成圆弧形状、流线体,避免棱角,设计产品时要避免树脂层厚薄过于悬殊;内制件尖角、锐角都要加工成圆角;半露在外部的制件部位等也应圆角化处理。

4 、结语

总之,环氧树脂固化物开裂的原因有很多,但总的原因是其内存在应力,只要从消除、减缓应力的角度思考、想办法,并采取措施,开裂问题是可以解决的。

作者简介:

行晓曦,1981.5.3,女,汉族,陕西渭南人,大学本科。主要研究方向:半导体分立器件。