广东粤电安信电力检修安装有限公司 广东东莞 523936

摘要:针对机组投运后高温再热蒸汽热段管焊口号RD-P21,经射线检测发现存在裂纹缺陷长度7mm,依据NB/T47013.2-2015评定级别为Ⅳ级,后经超声检测发现该缺陷深度为9~10mm判断为根部未融合,严重威胁到机组的安全运行特制定本修复方案以消除安全隐患。

关键字:热应力;切除;热处理;焊接;硬度;工艺、温度

一、施工前准备工作(必须有系列内容,但不限于此):

临时安全及技术措施:确认系统已隔离,管道内无残留余压。

焊丝使用前应除油去锈,并保持表面干燥;碱性焊条烘焙温度300~350℃;

现场焊接时,焊条应存放在保温筒中逐根取用,保温筒应始终接通电源,温度保持在80~120℃;

施工步骤及注意事项

1、管道切除

机组停运后应充分考虑管道热应力,确认温降达到管道保温拆除温度以下方可拆除保温自然冷却。

管道支撑、固定应充分考虑周围设备的影响不得有妨碍或损坏其他设备。

材质规格型号应符合规定要求(光谱检测、里氏硬度检测要求)。

管道切除应采用切割机切除,不得使用火焰切割,切割过程中应充分考虑导热、热辐射导致母材硬度的影响,缓慢施工。

3、焊前准备

坡口的基本形式及尺寸应符合图纸设计及焊接要求;坡口处母材无裂纹、重皮、坡口损伤和毛刺等缺陷;切口边缘要留有加工余量;

焊口及母材附近内外壁的每一侧各10~15mm范围内的油污、铁锈、水分等杂物清理干净;

焊件对口时要求内壁齐平,对接焊口的局部错口值不应超过壁厚的10%,且不大于1mm;

中、高合金钢(含Cr≥3%或合金总含量≥5%)的管道焊口,为防止根部氧化或过烧,修复焊接时内壁应进行充氩气保护。

4、焊前预热

预热温度为200-250℃,层间温度<250℃,采用TIG打底时下限温度降低50℃,预热时的加热宽度应满足要求,当监测焊件坡口外热达到预热温度时,应保持一定时间,使坡口待焊接部位的温度达到要求。

电加热器在坡口两侧分别布置或全覆盖布置时,加热宽度自坡口边沿开始计算,且符合下列要求:

采用柔性陶瓷电阻加热或远红外辐射加热时,每侧加热宽度不小于焊件厚度的4倍,且不小于100mm;

当待焊接区为类似点状时,加热范围是以焊接中心为圆心、以焊缝最大深度尺寸的9倍为半径的近圆形区域。

5、焊接工艺要求

严禁在被焊工件表面引燃电弧、试验电流或随意焊接临时支撑物;

对接焊口,其中心线距离管子弯曲起点不小于管子外径,且不小于100mm;两个对接焊口间最小间距不得小于管子直径,且不得小于150mm;

焊条电弧焊进行填充和盖面时,宜采用直径不大于(3.2mm)的焊条焊接,焊缝其单层增厚不超过焊条直径,单焊道摆动宽度不大于所用焊丝(条)直径的4倍;

采取二人对称焊以防至热应力形变;施焊时应特别注意接头错开,收弧时应将熔池填满;

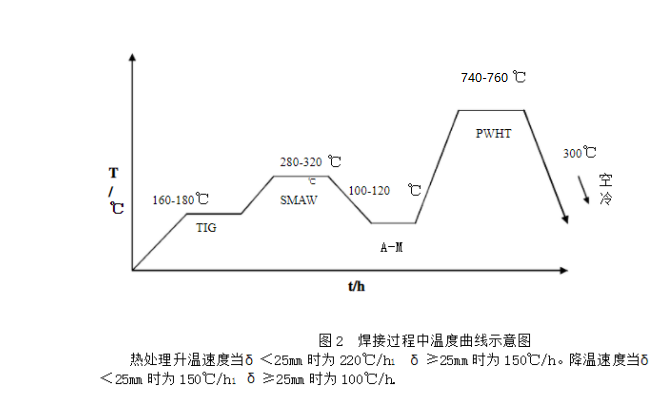

焊件温度降至80-120℃,保温lh~2h后立即迸行焊后热处理;

焊接接头应采用多层、多道焊,多层多道焊的接头应错开;Ws打底的厚度不小于3mm,并及时进行次层的焊接;其它焊道的单层厚度不大于所用焊丝(条)直径加2mm;在打底结束前应留一处检查孔,以便焊工用肉眼能检测焊缝根部成形情况,发现问题及时处理,对管径≥219mm的管道,氩弧打底的推荐焊接顺序如图3:

根

部焊接完成,应及时进行次层焊缝的焊接,多层多道焊时应逐层进行检查,以便发现缺陷及时处理,检查合格后,方可焊接次层,直至完成。

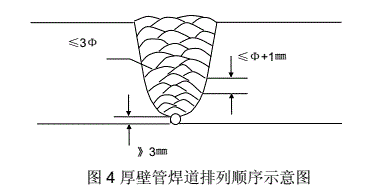

大径管的壁厚焊接应采用多层多道焊,单层焊道厚度不大于所用焊条直径加2mm,单层焊的宽度不大于焊条直径的5倍,多层多道焊的焊接排列顺序要求见图4:

施

焊过程中,焊接收弧时应将熔池填满,多层多道焊的焊接接头应错开30mm。

施焊过程中除工艺和检验上的要求分次焊接外,应该连续焊接完成。

焊口焊接完成后应及时清理焊口周围的飞溅、熔渣等杂物并用油性记号笔写上施焊人员的代号或姓名。

焊口经检验有超过标准的缺陷时应及时进行挖补,补焊时的焊接工艺应与正式焊接的焊接工艺相同。

6、焊接规程要求:

直径大于或等于273rnm的水平管道加热时,应采用分区控温的方法进行加热。

焊缝接头需连续一次性完成,如果不能连续一次性完成的焊缝接头需要进行后热或焊后热处理。

重新焊接后表面检查应无裂纹、夹污或未融合的显现,并按规定进行预热。

7、焊后热处理

焊后热处理采用柔性陶瓷电阻加热方式并严格控制升温、降温速度、恒温时间。

焊后热处理恒温温度的选择原则如下图中从A-M段到PWHT段和空冷段所示,

恒温时间表如下图所示,恒温时间按壁厚的不同在各范围内取值,壁薄的取下限,壁厚的取上限。热处理为高温回火,最佳回火温度为740—760℃。

8、无损检测检测、焊缝、母材硬度检查应合格

结束语:经过本次处理有效的消除了高温再热蒸汽热段管焊口缺陷,并消除了安全隐患有效的保障了机组的安全运行。

编制依据

DL/T438-2016《火力发电厂金属技术监督规程》、GB/T 12605-1990《钢管环缝熔化焊对接接头射线透照工艺和质量分级》、DL/T821-2002《钢制承压管道对接焊接接头射线检验技术规程》 、DL/T819-2010《火力发电厂焊接热处理技术规程》、DL612-2017《电力工业锅炉压力容器监察规程》、DL/T868-2004《焊接工艺评定规程》、DL 5009.1-2002《电力建设安全工作规程》(第1部分:火力发电厂)