中国航发湖南动力机械研究所,中小型航空发动机叶轮机械湖南省重点实验室,湖南株洲 412002

摘 要:微小通道作为一种新兴的强化换热手段,由于其结构相对简单,并且能增大换热面积,还可以很大程度上提高换热系数,因此在提高换热效率方面有很大潜能,为涡轮叶片微小通道提供了研究方向和发展前景。本文对目前国内外关于微小通道内流动换热特性及进行了梳理,指出了微小通道在涡轮叶片应用中需要解决的关键问题和研究方法。

关键词:微小通道 水力直径 综合换热

微通道和小通道是目前最受国内外学者关注的冷却方式之一,国内外研究人员较为一致的认为,微尺度可以使边界层变薄,有利于强化换热,尤其是湍流区,这使得它在大规模集成电路的冷却、航空航天技术中对热环境的控制、高效紧凑式换热器与微尺度换热器等现代高新技术领域中都有广泛的应用。因此,对于微小通道换热的研究还是很有发展前景的。

早在二十世纪六十年代,Eringen、ArimaIl等就对微通道内的流体流动进行了理论研究,并预言微通道内的流动不同于用Navier-Stokes方程描述的常规尺度管内的流动。然而他们的预言在当时缺乏实验验证。Wu和Little[1]的研究较早地指出微尺度对流换热现象偏离于传统观测结果。他们测量了气体流经微小槽道时的摩擦阻力系数,发现:摩擦阻力系数高于由充分发展层流的计算式(f=64/Re)得到的值,由层流到紊流过渡的临界雷诺数大大减小(Rec=400~900),雷诺类比对这种粗糙槽道也不适用。Wu在横截面为矩形和梯形的微尺度单管中测量了气体的阻力特性,其结果与常规尺度不同:就层流而言,Wu发现摩擦因子高于传统的Moody图,并指出了层流到紊流转变的临界Re数变低,其临界Re数变化范围为350~900,且Re数的值与表面粗糙度和微尺度管的尺寸有关。

Peng和wang[2]对水在水力直径为0.133~0.367mm的不锈钢平板上矩形微槽中的强迫对流与传热进行了试验。试验结果表明:过渡Re数开始于20~700,而在5种研究的槽道尺寸中,充分发展湍流的Re数在400~1500左右。随着槽道尺寸的减小,过渡Re数减小,过渡流区减小。对于摩擦阻力系数,试验结果表明层流的f*Re随Re的增加而减小,而该值在给定横截面形状的大管中为一常数。Kandliker采用实验方法研究粗糙度对压降和传热的影响。微管道的直径为1076μm和600μm,相对粗糙度为0.00178~0.003。结果发现粗糙度对压降的影响可以忽略不计,当相对粗糙度值较大时,会使得摩擦系数和Nu数增加,表明粗糙度对微通道的影响比大尺度通道影响大。Shen和Xu通过实验观察由26条微通道(宽300μm,高800μm)组成的热沉的流动和传热现象。通道内壁的相对粗糙度为4~6%,Re数为162~1257。在不同的进口温度和加热量的条件下,摩擦因子和局部Nu数与传统理论的明显的偏差。在流动为充分发展而热为起始段,Nu数沿轴向减小,平均Nu数随Re数增加而增加。

此外,国内近年来也有一些关于这方面的研究。为研究弯曲微小通道的流阻特性,杨卫华[3]等设计了不同曲率半径和几何尺寸的弯曲微小通道,并对其进行了流阻试验,得出了不同几何尺寸的弯曲微小通道的流动特性,并采用N-S方程对流体在弯曲微小通道中的流动特性进行了数值研究。将试验结果与数值计算结果进行了比较,发现它们间存在较大的差异。为了正确解释这种差异,在对流体流动特性分析的基础上引入了粗糙粘度模型。计算结果表明,用粗糙粘度模型计算的结果与试验值吻合较好。西安交通大学王娴、陶文栓等把直接模拟蒙特卡罗方法应用于微通道气体流动分析,对Kn数跨越速度滑移区和过渡区的三个微通道内的气体流动进行了数值模拟,给出了通道内速度、压力及局部阻力系数的变化曲线。结果表明,微通道内气体流动特性不仅与Kn数有关,而且与通道结构的横纵比有关,气体在微通道内的换热主要集中在进出口处,在中部换热很小,随Kn增大而逐渐趋近于0。

Qu[4]通过实验发现:Nu数不随Re数改变且水力直径为62~169μm 的梯形微通道Nu数有非常低的数值。在层流范围内,进口效应可能是导致Nu数随Re数变化的原因。但是Nu数随微通道尺寸的缩小而减小原因却没有一个明确解释。由于尺度的局限性使得在实验过程中很难得到准确的测量结果,不能直接测量出固-液接触面上的热流量。通常壁面温度也是在距接触面有一定距离的地方测量获得,这就很难从实验数据中得出有关Nu数的准确结论。借助数值模拟的方法,可以看到把电子元件发热作为加热源时,假设均匀热通量的边界条件和实际情况有着不小的出入。

Peng[2]等对微通道换热有比较深入系统的研究,确认微型槽内传热得到了强化,微型槽结构尺寸、液体过冷度、液体质量流速等对传热和流动有影响。与常规尺寸通道相比,微通道所需的壁面过热度要小很多,有很高的传热性能,并且流体的流速和过冷度对换热的影响不明显。同时,层流区换热,与槽道高宽比以及水力直径与槽道中心距之比有很大关系;湍流区换热,明显地反映出是一种新的无量纲变量Z的函数,且不管槽道的高宽比为多少,Z=0.5将是最佳的几何结构。当Z=0.5时,流动阻力也达到最小值,湍流的流阻通常小于经典关系式的预测值。

蒋洁等[5]以去离子水为流体工质,对其在矩形微尺度通道中的流动阻力和传热特性进行了实验研究。实验结果表明微尺度通道中流体流动的摩擦阻力系数较常规尺度通道中的摩擦阻力系数小,仅是常规尺度通道中摩擦阻力系数的20%~30%,且流动状态由层流向湍流转捩的临界Re也远小于常规尺度通道。微尺度通道中对流换热的Nu与常规尺度通道的显著不同。流量较小时,Nu较常规尺度通道中充分发展段的小;随着水流量的增加, 微通道的Nu迅速增加,并很快超过常规尺度通道的Nu,表现出微尺度效应。热流通量对微尺度通道中对流换热Nu存在影响,其影响规律在不同流速条件下呈不同趋势,流速较小时,Nu基本保持不变;而在流速较大时,Nu随热流通量增加而呈增加趋势。

综合以上文献,可以看出微小通道换热的最主要特点就是换热发生在流场及温度场强耦合的条件下,对于微小通道内的传热研究是个很复杂的问题,因为微小通道的尺寸太小,导致流体域和固体域的温度分布很难确定。

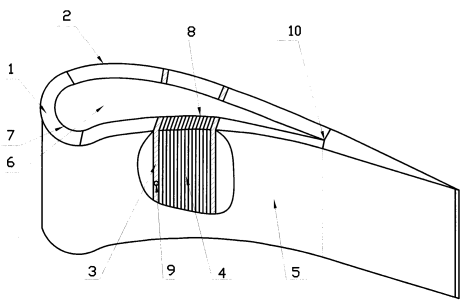

认识到微小通道的流动与换热的优势,北航旋转换热课题组首次提出了将微小通道应用在整体叶片冷却系统中。徐国强等[6]设计了一种涡轮叶片微通道内部冷却系统的气流通道结构(图1),不仅提高了整体换热效果,整体热应力分布均匀,而且叶片的强度高于普通的涡轮叶片,整个通道内压力损失也低于常规的涡轮冷却叶片,可以抵抗较高的热应力和离心应力。徐国强等还发明了一种应用于航空发动机涡轮叶片尾缘的微通道内冷却结构,在叶片的尾部沿流向布置有微通道,通道的间距为0.3~0.8mm,壁面厚度为0.2~0.5mm,冷却气体从叶片中心腔经由叶盆与叶背之间的缝隙进入到微通道内,在微通道内进行强烈的换热,然后由尾缘处的劈缝进入到主流燃气中,完成对叶片尾缘的冷却。通过模型试验以及三维数值仿真的结果发现叶片的冷却效果可以达到0.7以上,同时由于该冷却结构的特点,加工方便,大大减小了加工成本, 并且具有很好的强度。

图1 涡轮叶片微通道内部冷却系统气流通道结构

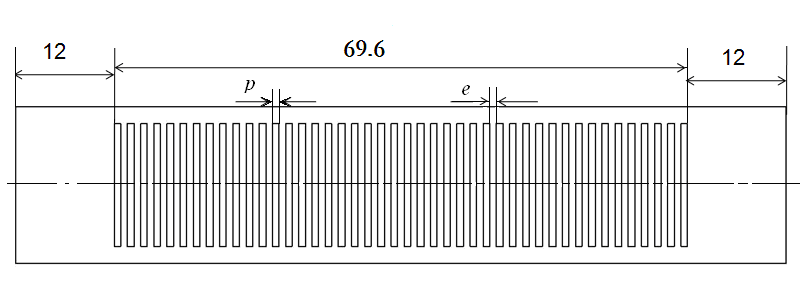

马世岩[7]重点研究了微小通道宽高比对于传热的影响,结果表明在相同的Re和肋厚高的情况下,微小通道的换热效果随着宽高比先增大后减小。进口Re和微小通道宽高比一定的情况下,微小通道冷却结构的平均换热Nu随肋厚高比的增加呈现先增加后减小的趋势,阻力系数随其增加而增加,综合换热效果随其增加也呈现先增加后减小的趋势。由此可以看出,存在一最优的微小通道宽高比和肋厚高比组合,使得微小通道的综合换热效果最好。由于研究方法的限制,以上对于微小通道的研究都是针对阵列出的微小通道组的整体换热效果进行研究,如图2所示。

图2 微小通道冷却结构实验模型横截面图

邓晶[8]构建了一种微小通道和气膜新型复合冷却结构,数值模拟发现新型复合冷却结构的冷却效率远高于铸冷叶片,通过改变微小通道的结构尺寸、进气方式、关联结构 形式可以降低压力损失,并且分枝结构在平衡叶片热均匀性和降低压力损失方面具有一定的优势。

微小通道内的强制对流换热已经成为一种热点研究的新兴冷却技术,但根据上述可查文献来看,目前国内外对微小通道的研究还并不成熟,大都仍停留在试验观察和数据积累阶段,且结果有很多不一致的地方。理论方面的研究工作目前则主要针对规则的槽道形状如圆形通道、平行平板通道、矩形通道等。其中对于流动的研究较多,而对于传热的研究相对较少,且绝大部分是针对均匀热边界条件如等壁温、恒热流条件等。另外,从研究的工质温区来看,现有研究大多数集中在实验室常温区,高温区的研究很少且多处于静止状态,高速旋转情况下基本处于空白。由此看来,进一步深化对微小通道的流动换热研究,尤其是对接近真实叶片复杂几何结构,高温高转速等特殊工作环境的研究模拟,对未来微小通道在涡轮叶片上的应用,以及新型冷却技术的发展有其特殊的意义。

[1] Wu P, Little W A. Measurement of Friction Factors For the Flow of Gases in very Fine Channels Used for Micro-miniature Joule-Thomson Refrigerators[J]. Cryogenics, 1983: 273-277.

[2] Peng, X.F., Wang, B.X. Forced convection and fluid flow boiling heat transfer for liquid flowing through micro-channels[J]. Int. J. Heat Mass Transfer 36 (14) 3421–3427.

[3] 杨卫华 张靖周等.弯曲微小通道的流阻特性[J].上海交通大学学报.2004, 38(10):1651-1655.

[4] W. Qu, Gh.M. Mala, D. Li. Heat transfer for water flow in trapezoidal silicon microchannels[J], Int. J. Heat Mass Transfer 43 (2000) 3925–3936.

[5] 蒋洁 郝英立 施明恒.矩形微通道中流体流动阻力和换热特性实验研究[J].热科学与技术. 2006,5(3):189-193.

[6] 徐国强 邓宏武 陶智等. 涡轮叶片微通道内部冷却系统的气流通道结构 [P]. 中国专利:CN101285403,2008-10-15.

[7] 马世岩. 涡轮叶片微小通道冷却结构的换热研究[D].北京航空航天大学.2008.

[8] 邓晶. 涡轮叶片新型微小通道气膜复合冷却结构研究[D].北京航空航天大学.2012