安徽理工大学 安徽淮南 232001

摘要:将赤泥转化为有价值的产品仍然是一个需要解决的重要问题。研究一种无机聚合物由赤泥和矿渣系统组成。在系统中用赤泥替代了25%、50%和75%的矿渣。使用模量范围为1.6到2.2的硅酸钠溶液,样品在25℃、40℃和60℃下固化。矿渣为无定形相,而赤泥则含有一些结晶相,主要是赤铁矿、长晶石和卡托石。较高的矿渣含量具有更好的反应性、更快的凝固和更低的收缩率等特性,硅酸钠溶液的模量为2.0。由50%赤泥和50%矿渣制成的组合物在25℃下固化7d达到54MPa的抗压强度。标准沙子和过氧化氢的使用形成机械性能降低的砂浆和轻质材料,但仍然有利于解决资源和二氧化碳的可持续利用问题。

关键词:地聚物;赤泥;矿渣;可持续性;建筑应用

Application of Inorganic Polymer of Red Mud Slag System in Mortar and Lightweight Materials

Song Yu-lu Li Run-long Jiang Yun

(School of Civil Engineering and Architecture , Anhui University of Science and Technology, Huainan 232001)

The conversion of red mud into valuable products remains an important issue to be addressed. Inorganic polymers from red mud and slag system were investigated. Slag was substituted at 25, 50 and 75% by red mud in the system. Sodium silicate solutions of modulus ranging from 1.6 to 2.2 were used and the samples were cured at 25, 40 and 60℃. Slag was amorphous phase while red mud contained some crystalline phases, mainly hematite, crancrinite and katoite. A better reactivity, faster setting and lower shrinkage were obtained for higher contents of slag, with a modulus of sodium silicate solution of 2.0. The composition made of 50% red mud and 50% slag achieved a 7 days compressive strength of 54 MPa at 25℃. The use of standard sand and hydrogen peroxide allowed the formation of mortar and lightweight materials with reduced mechanical properties, but still of interest to address both issues of sustainable use of resources and CO2 reduction in construction.

Keywords:Geopolymer;Red mud;Slag;Sustainability;Building applications

矿渣是生铁制造过程中产生的一种工业副产品材料。它以其在恶劣环境条件下的高长期强度和抗劣化性以及由于在胶凝材料的开发中降低CO2排放和能源消耗而具有环境优势而著称。除了矿渣、赤泥(RM)是铝工业产生的大量废物。据报道,每生产1t氧化铝会产生1.5-1.6t赤泥,其中大部分储存在垃圾填埋区或现场废物湖中。赤泥的矿物和化学成分取决于其铝土矿质量,以及在较小程度上取决于加工参数。大量赤泥废弃物的处理利用一直是全球氧化铝行业面临的重大挑战。赤泥在结构材料的开发为一个潜在的有待探索的领域。不同来源的赤泥中化学和矿物成分不同,因此许多类型的赤泥反应性不足以合成地质聚合物,因此通常与反应性更强的铝硅酸盐材料混合,主要是粉煤灰和偏高岭土。基于赤泥结合硅粉、偏高岭土或粉煤灰的潜在结构材料已有的学说,关于开发赤泥/矿渣系统发现,与矿渣混合的贫铝赤泥在

碱活化后可呈现可接受的强度和耐化学性。仍需要进一步研究,探讨的赤泥物价稳定措施的可能性。此外,尽管全球每年产生的赤泥已超过150×106t[1]、[2],环境压力越来越大,但尚未开发出一种经济的、广泛接受的赤泥回收和再利用技术。

本试验研究了将赤泥和矿渣转化为用于潜在建筑应用的地质聚合物材料。许多组合物是通过将矿渣和赤泥混合并在系统中掺入高达75%的赤泥来制备的。使用二氧化硅模量范围为1.6至2.2的硅酸钠溶液,地质聚合物浆料在25-60℃下固化。所得地质聚合物通过X射线衍射、扫描电子显微镜、线性收缩率和抗压强度进行表征。最后,评估了在砂浆和轻质材料开发中的应用。

1实验

赤泥原料为山东某铝厂的拜尔赤泥,主要成分为 Al2O3、SiO2、Fe2O3和CaO,四种成分占赤泥总量的72.1%,还有一定量Na2O与K2O,这是赤泥含量组分,如表1所示。本研究中使用的磨碎的粒状高炉矿渣由广西北海承德集团公司提供。X射线荧光法测定的矿渣和赤泥的氧化物成分及其粒径信息分别见表1和表2。

通过将固体氢氧化钠溶解在R=3.3的商业钠水玻璃中,制备二氧化硅模量(R=SiO2/Na2O)为1.6-2.2、间隔为0.2的碱性活化溶液。使用前将碱性活化溶液密封并储存至少24小时。砂为河沙,细度模数为2.68,表观密度为2680kg/cm3。水为普通自来水。

表1 矿渣和赤泥的表观密度与化学成份

Table 1 Apparent densities and chemical compositions of slag and red mud

Density / (kg/m3) | Chemical composition / wt.% (XRF) | |||||||

Al2O3 | SiO2 | Fe2O3 | CaO | TiO2 | K2O | MgO | ||

Slag | 2800 | 18.20 | 26.50 | 1.00 | 43.70 | 1.00 | 0.80 | 4.90 |

Red mud | 2585 | 23.89 | 17.61 | 14.97 | 15.63 | 4.31 | 0.92 | 1.60 |

表2 矿渣和赤泥的粒度信息

Table 2 Particle size information of slag and red mud

| D10(μm) | D25(μm) | D50(μm) | D75(μm) | D90(μm) |

Slag | 3.26 | 7.56 | 17.08 | 26.22 | 33.09 |

Red mud | 0.16 | 0.24 | 0.76 | 4.88 | 11.53 |

通过混合矿渣、赤泥、不同模量的水玻璃(R=1.6;1.8;2.0和2.2)和一定量的去离子水来制备新鲜混合物。使用电动混合器以600rpm进行混合搅拌约10min。然后将均匀的糊状物浇铸在20×20×20mm3的模具中。将模具在振动台上振动2min以去除气泡并随后密封。样品在25℃、40℃和60℃下养护7d。一些试样在25℃下保持28d进行抗压强度测试。

为了制备矿渣/赤泥/砂土聚合物复合材料,添加了一定量的ISO679:1989标准砂(砂质量/矿渣和赤泥质量的比例为1/4、2/4、3/4)。轻质材料由50%矿渣和50%赤泥制成的混合物中添加H

2O2(AR级;30%H2O2)获得。H2O2的百分比为0.5%;赤泥和矿渣干质量的0.75%、1.00%和1.25%。混合比例的详细信息如表3所示。

表3 混合物组成

Table 3 Mixture compositions

Composition N | Modulus of the liquid water glass | Na2O/Al2O3 (molar) | SiO2/Al2O3 (molar) | Slag (g) | Red mud (g) | Liquid water glass (g) | Water (g) | H2O2 (%) | Standard sand (g) |

1 | 2.0 | 0.68 | 5.07 | 90 | —— | 38 | 6 | —— | —— |

2 | 2.0 | 0.77 | 4.17 | 67.5 | 22.5 | 38 | 6 | —— | —— |

3 | 2.0 | 0.84 | 3.35 | 45 | 45 | 38 | 6 | —— | —— |

4 | 2.0 | 0.92 | 2.61 | 22.5 | 67.5 | 38 | 6 | —— | —— |

5 | 1.6 | 0.96 | 3.30 | 45 | 45 | 38 | 6 | —— | —— |

6 | 1.8 | 0.90 | 3.33 | 45 | 45 | 38 | 6 | —— | —— |

7 | 2.2 | 0.80 | 3.37 | 45 | 45 | 38 | 6 | —— | —— |

8 | 2.0 | 0.84 | 3.35 | 45 | 45 | 38 | 6 | 0.5;0.75;1.00;1.25 | —— |

9 | 2.0 | 0.77 | 4.17 | 67.5 | 22.5 | 38 | 6 | —— | 30;90;270 |

10 | 2.0 | 0.84 | 3.35 | 45 | 45 | 38 | 6 | —— | 30;90;270 |

11 | 2.0 | 0.92 | 2.61 | 22.5 | 67.5 | 38 | 6 | —— | 30;90;270 |

将样品粉化并使用RigakuMiniFlex600仪器通过X射线衍射检查,使用Ni过滤Cu(Kα)辐射,在40kV和15mA下运行,驻留时间为0.5s和5-80°的2θ范围内。

使用S-3400N设备进行能量色散X射线光谱(EDS)分析样品的抛光表面。样品用无水乙醇浸渍,用碳化硅纸抛光,然后涂上金。使用SZ61型Olympus光学显微镜对含砂的复合矿渣赤泥地质聚合物进行光学分析。

使用DNS100万能试验机对20×20×20mm3试样进行抗压强度测试。所用的位移速率为0.5mm/min,试样养护7d和28d进行测试。试样在湿压缩强度测试前浸入水中24h。取每组三个样品的平均值,并且三个重复样品的标准偏差用作图中的误差棒。线性收缩率表示为3d、7d和28d后样品尺寸减少的百分比。使用阿基米德原理确定立方体样品的堆积密度。

使用XRD分析研究合成产物的相组成。

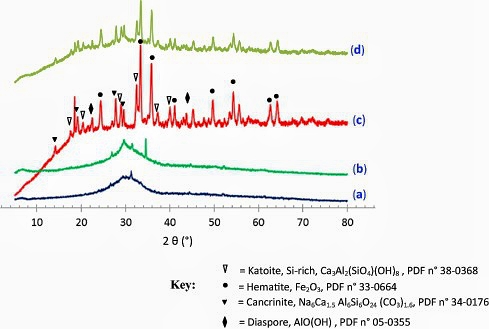

图1为制备的纯矿渣(a)、碱金属硅酸盐活化矿渣(b)、纯赤泥(c)和含50%赤泥和50%矿渣的碱活化赤泥/矿渣(c)的XRD结果使用R=2.0的硅酸钠溶液。矿渣几乎是无定形的,而在赤泥中观察到的主要结晶相是赤铁矿、Fe2O3、PDF33-0664和钙铁矿、Na6Ca1.5Al6Si6O24(CO3)1.6、PDF34-0176。少量katoite、Si-rich、Ca3Al2(SiO4)(OH)8,PDF编号。还观察到38-0368和硬水铝石、Al2O(OH)、PDF05-0355。碱活化后矿渣的XRD图谱没有发生很大变化。赤泥的结晶成分在由矿渣和赤泥混合而成的地质聚合物的XRD图中持续存在,赤铁矿、钙铁矿和卡托石的明显结晶反射,表明碱活化后赤泥不完全溶解。

图1 矿渣(a)、矿渣地质聚合物(b)、赤泥(c)来自50%矿渣和50%赤泥(d)的地质聚合物的XRD谱

Fig. 1。 XRD spectra of slag (a), geopolymer from slag (b), red mud (c) geopolymer from 50% slag and

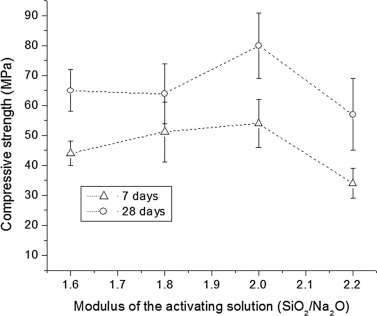

不同模量活化溶液的矿渣/赤泥体系(50%矿渣和50%赤泥)的7d和28d抗压强度如图2所示。当活化溶液的模量从1.6变化到2.2时,地质聚合物样品的抗压强度略微增加到R=2.0的最佳值,7d和28d的抗压强度分别约为55MPa和85MPa。由于活化剂是用相同的初始硅酸盐溶液通过改变硅酸盐溶液中Na2O的浓度制备的,这些数据意味着活化溶液的模量对矿渣/赤泥地质聚合和强度发展有很强的影响。实际上,在高钙铝硅酸盐如矿渣的地质聚合的早期反应阶段,增加碱度(低二氧化硅模量)有利于加快的反应进程。然而,在水化的初始阶段之后,较高的二氧化硅含量和较低的pH值往往有利于钙的解离[9],[10]。由于这两个相对于整体强度的发展都很重要,因此模量2.0很可能是允许最多反应产物的最佳值,从而导致最高的抗压强度。

图2 活化液模量对25℃固化50%矿渣50%赤泥土聚合物7天和28天抗压强度的影响

Fig. 2. Effect of the modulus of the activating solution on the 7 and 28 days

compressive strength of geopolymers from 50% slag and 50% red mud, cured at 25℃.

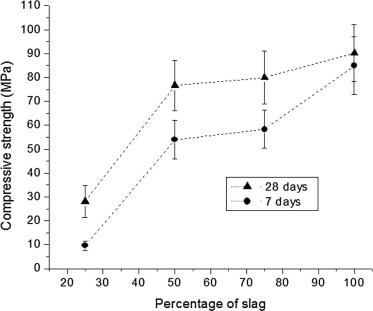

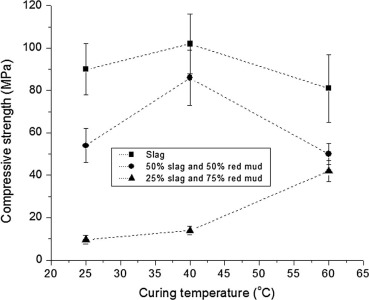

赤泥百分比和固化温度对模量为2.0的活化液制备的地聚合物抗压强度的影响见图3、图4。在图4中,矿渣/赤泥系统在25℃下的7d抗压强度在10-85之间变化强度,强度随着系统中赤泥的增加而降低。值得注意的是,系统中高达50%的赤泥并未导致强度显着降低,这表明通过在混合物中整合高达50%的赤泥,可以制备强度相对较好的材料。另一个重要的观察结果是需要较长的固化时间才使含有最高量赤泥(75%)的样品达到良好的强度。对于这些样品,抗压强度从25℃固化7d时的10MPa增加到28d后的约30MPa,增加了约200%。因此可以得出结论,矿渣在环境温度下比赤泥更具反应性(25℃),并且是该温度下系统强度发展的主要驱动力。当固化温度从25到60℃变化一周时,当系统含有高达50%的赤泥时,最佳固化温度为40℃(图4)。

图3 矿渣百分比(25–100%)对25℃固化的地质聚合物7d和28d抗压强度的影响。

Fig. 3. Effect of the percentage of slag (25–100%) on the 7 and 28 days compressive

strength of geopolymers cured at 25℃.

图4 温度(25,40和60℃)矿渣、矿渣/赤泥混合物、赤泥地质聚合物7d和28d的抗压强度

Fig. 4. Effect of temperature (25, 40 and 60℃) on the 7 and 28 days compressive

strength of geopolymers from slag and slag/red mud.

不同赤泥百分比的地质聚合物在25℃下3、7和28d的干燥收缩率。根据实验结果可以观察出,系统中赤泥的增加导致线收缩率的增加。但赤泥在初期延迟了干燥收缩。高达25%的赤泥不影响干燥收缩。然而,含有75%赤泥的组合物的收缩十分显著,有可能导致一些裂缝。干燥收缩是地质聚合物水泥和混凝土的一个重要参数,它取决于许多因素,包括材料的类型、活化溶液和水粘合剂比例[6]、[7]、[8]。尽管此处获得的28d干燥收缩率(0.8-2.5%)高于普通OPC混凝土[42],所开发的材料仍然可以在建筑行业中找到许多应用。此外,由于砂本身在固化过程中不收缩,因此加入砂制备的复合地质聚合物的收缩率预计要低得多。

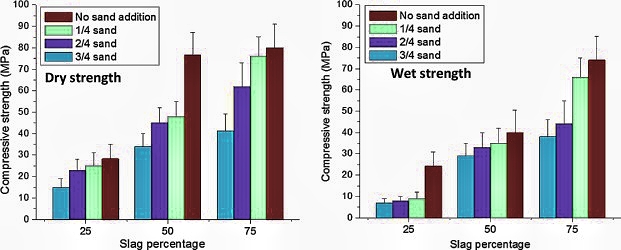

图5 在25℃下固化的矿渣/赤泥/砂土聚合物复合材料的28天干和湿抗压强度

Fig. 5. 28 days dry and wet compressive strength of slag/red mud/sand geopolymer composites cured at 25℃.

图5显示了添加1/4、2/4和3/4砂的复合矿渣/赤泥/砂土聚合物的干湿压缩强度。干抗压强度值高于湿抗压强度值。这被认为与水浸后一些Si-O键转变为Si-OH键有关,削弱了结构。根据混合比例,在一定范围内添加砂有助于降低抗压强度,干强度在15-80MPa范围内。这种行为可能是由于砂粒和地质聚合物基质之间没有固体界面结合,如在某些地质聚合物浆料中添加熔融二氧化硅或更具反应性的细填料的情况[3],[4],[5]。使用砂石骨料生产矿渣/赤泥地质聚合物结构材料有望进一步降低生产成本,可用于铺路砖或建筑砖等产品。

在由50%矿渣和50%赤泥制成的地质聚合物中掺入0.5-1.25%H2O2制备的轻质材料孔隙的数量和尺寸随着系统中的H2O2含量的增加而增加。这导致材料的堆积密度从0.5%H2O2时的约1.7g/cm3降低到1.25%H2O2时的1.0g/cm3尽管抗压强度同时降低,但残余强度再加上轻质(低密度)的材料可以在土木工程领域找到许多应用。未来将对它们的热性能进行调查,以评估它们减轻建筑物内能量损失的潜力。

总之,通过使用地质聚合物技术将工业副产品转化为有用和有价值的产品,总体结果对于解决建筑部门的CO2减少和资源的可持续利用都具有重要意义。

由矿渣和赤泥制备无机聚合物。最终产品通过扫描电子显微镜、和抗压强度进行表征。2.0的硅酸钠溶液的模量是矿渣和赤泥/矿渣体系更好的强度发展的最佳选择。观察到矿渣具有更高的反应性和更低的收缩率,在25℃下的7d抗压强度约为90MPa。然而,高达25%的赤泥不影响干燥收缩,并且在25℃下使用地质聚合物获得了54MPa的7d抗压强度含有50%赤泥和50%矿渣的复合材料。随着系统中赤泥比例的增加,高温和长时间养护对强度发展越来越重要。在由矿渣和赤泥制成的地质聚合物中添加1/4、2/4和3/4砂导致砂浆强度降低,但仍可用于建筑应用。通过使用地质聚合物技术将工业副产品转化为有用和有价值的产品,总体结果对于解决建筑部门的CO2减排问题和资源的可持续利用都具有重要意义。

[1] N. Ye, J. Yang, S. Liang, Y. Hu, J. Hu, B. Xiao, H. Qifei, Synthesis and strength optimization of one-part geopolymer based on red mud, Constr. Build. Mater. 111 (2016) 317–325.

[2] Guilherme Ascensao, Maria Paula Seabra, Jose Barroso Aguiar, Joao Antonio Labrincha, Red mud-based geopolymers with tailored alkali diffusion properties and pH buffering ability, J. Clean. Prod. 148 (2017) 23–30.

[3] P. He, M. Wang, S. Fu, D. Jia, S. Yan, J. Yuan, J. Xu, P. Wang, Y. Zhou, Effects of Si/ Al ratio on the structure and properties of metakaolin based geopolymer, Ceram. Inter. 42 (2016) 14416–14422.

[4] E. Kamseu, M. Cannio, E.A. Obonyo, F. Tobias, M. Chiara Bignozzi, V.M. Sglavo, C. Leonelli, Metakaolin-based inorganic polymer composite: effects of fine aggregate composition and structure on porosity evolution, microstructure and mechanical properties, Cem. Concr. Compos. 53 (2014) 258–269.

[5] Q. Tang, G.-H. Xue, S.-J. Yang, K. Wang, X.-M. Cui, Study on the preparation of a free-sintered inorganic polymer-based proppant using the suspensions solidification method, J. Clean. Prod. 148 (2017) 276–282.

[6] P. Sarathi Deb, P. Nath, P. Kumar Sarker, Drying shrinkage of slag blended fly ash geopolymer concrete cured at room temperature, in: The 5th International Conference of Euro Asia Civil Engineering Forum (EACEF-5), Procedia Engineering, 2015, pp. 594–600.

[7] H. Ye, A. Radlin´ ska, Shrinkage mechanisms of alkali-activated slag, Cem. Concr. Res. 88 (2016) 126–135.

[8] B. Singh, M.R. Rahman, R. Paswan, S.K. Bhattacharyya, Effect of activator concentration on the strength, ITZ and drying shrinkage of fly ash/slag geopolymer concrete, Constr. Build. Mater. 118 (2016) 171–179.

[9] S. Gebregziabiher Berhan, R. Thomas, S. Peethamparan, Very early-age reaction kinetics and microstructural development in alkali-activated slag, Cem. Concr. Compos. 55 (2015) 91–102.

[10] V. Zivica, Effects of type and dosage of alkaline activator and temperature on the properties of alkali-activated slag mixtures, Constr. Build. Mater. 21 (2007) 1463–1469.