中国第一重型机械股份公司 116113

摘要:本文对大直径不锈钢封头焊接过程的棱角变形进行了研究。不锈钢材质热膨胀系数大,焊接变形较难控制,同时大直径封头在焊接过程中非常容易产生棱角度变形,而且组焊后不具备机械校形的条件;通过合理的安排焊接顺序,设计专用辅具,最终保障产品尺寸和形位公差,同时固化了焊接工艺及焊接顺序。

关键词:封头,不锈钢,棱角度;

引言

快中子反应堆是世界上第四代先进核能系统的首选堆型,代表了第四代核能系统的发展方向。其形成的核燃料闭合式循环,可使铀资源利用率提高至60%以上,也可使核废料产生量得到最大程度的减少,实现放射性废物最小化。为了核能可持续供应和应用,热堆-快堆-聚变堆逐步发展方式,其中示范快堆作为首台套商业堆正在我司进行生产制造,主容器封头已完成制造。

通过前期试验件的生产制造,对不锈钢封头焊缝产生的棱角变形进行了摸索,最终确定了合理的焊接规范及控制时序,按照此工序进行产品制造,最终产品棱角度控制在2mm以内,该工艺方案的实施为后续同类别的不锈钢材质封头生产制造提供了指导。

1 焊接验证件制作

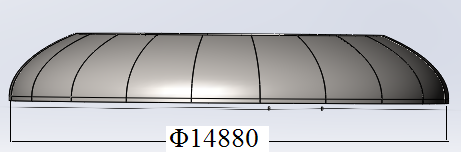

示范快堆主容器封头材质为316H不锈钢,该件结构尺寸较大,内径达到14960mm,壁厚仅为38mm。产品结构如图1所示。该件由瓜瓣组件+太阳圆组件组成,本文主要详尽描述瓜瓣组件(由20件瓣片组成)焊接过程中的棱角变形的控制。由于我司目前暂无大直径不锈钢封头焊接制造经验,为摸索316H不锈钢封头收缩量和棱角变形控制方法,在产品制造前,依照产品规格制备了一件试验件。

封头的材料为奥氏体不锈钢,这种材料的热膨胀系数大,屈服强度低,在焊接过程中产生的横向收缩和纵向收缩较低合金材料大,同时该结构尺寸大,弧段长,材料厚度较薄容易产生角变形、波浪变形,如果焊接时不加以控制,焊后棱角度将更加严重,最终会影响该封头是否合格。

图1 示范快堆主容器封头结构示意图

针对以上问题,试验件时按照如下工艺措施进行控制:

坡口选择

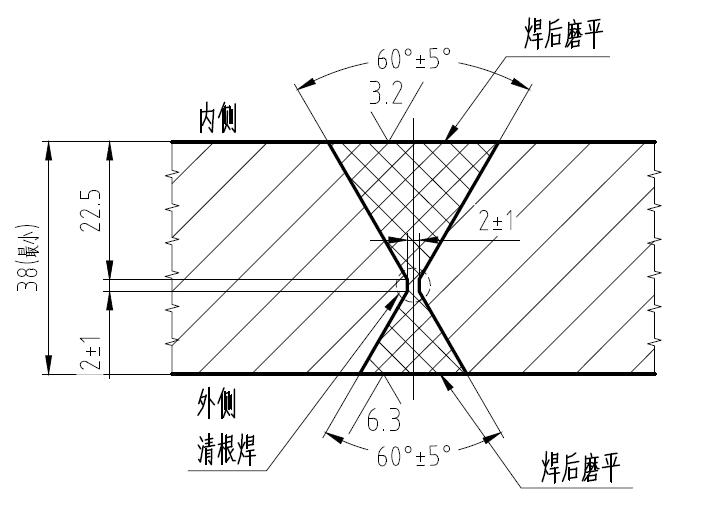

根据封头瓜瓣产品结构特点,坡口需选择非对称的X型坡口,如图2所示,该坡

口能够满足清根后内外侧坡口的熔敷金属量大致相同;

图2 坡口尺寸示意图

焊接方法

为保障产品焊接质量,避免焊缝大面积返修带来的工件变形等情况,因此选择氩

弧焊焊接方法。采用高效TIG焊机,该焊机具备高频振动送丝的功能,与传统手工氩弧焊相比,焊接速度为普通手工氩弧焊的1.6倍,提升效率的同时能够减少多层多道焊对工件变形的影响,制定合理的工艺规范,如表一所示。

表1 实际焊接规范

电流(A) | 电压(V) | 焊速(mm/min) | 振动频率(HZ) | 送丝速度(m/min) |

200~220 | 16~19 | 150 | 10 | 1.5 |

3)焊接工装

为增加工件的刚性,克服纵向焊接应力引起的弧段收缩,设计了简易工装,如图3所示。同时在坡口周围均布装焊拉筋,对焊缝进行局部范围增加刚性约束,防止下榻。

单件压型完成后,加工纵缝坡口,采用自制工装辅具对两块瓣片进行装配,装配错边量0~1mm,装配间隙3~4mm,装配实物见图3。

图3 瓜瓣试验件装配和工装简图

采用高效TIG焊机对瓣片纵缝进行焊接,焊接材料为ER316H,焊接顺序为外侧坡口焊接2/3厚度,翻个进行清根,待清根PT检测完成后,填充坡口至一半厚度,再进行翻个,完成外侧坡口焊接,翻个,最终完成内侧坡口焊接。

焊接前沿着工件焊缝两侧均布三处进行样冲印记打点,记录数值,焊接中和焊接完成后对收缩量进行数据监控,发现清根后收缩量最大为3.3mm,最终焊接完成后收缩量为4.7mm。

在外侧清根焊时通过内部进行千斤顶方式对工件的焊接下榻进行有效控制,最终试验件全长范围棱角度在1mm以内,满足技术条件中规定棱角度小于4mm的要求。

通过试验件的工艺摸索,确定了合理的焊接顺序和工艺规范,对焊接变形的趋势和控制有了较大的了解,对后续产品的生产制造起了指导性作用。

2 示范快堆主容器封头制作

示范快堆主容器封头瓜瓣组件由20件单瓣组成,如图1所示;该件在平台上完成装配,装配过程中注意调整焊接间隙和错边,其中间隙在3-5mm,错边控制在1mm以内。该件焊缝数量较多,需要多名焊工同时施工作业,为保障产品尺寸质量,在借鉴试验件的经验下,增加如下工艺措施:

焊接时采用对称焊接,20道焊缝按圆周均布排布,每道施工焊缝间隔180°必须有焊工同步焊接;

每道焊缝分段进行焊接,焊缝长度将近2.7m,为减少焊接变形,采用分段焊接方法,焊缝分为3段,先焊接中段,再焊接下段,最后焊接上段;

焊接前通过外弧样板对每道焊缝贴合部位进行划线标记,焊接过程中通过样板进行检查观测,凹凸度不超过2mm;

打底焊接时,选派技能娴熟焊工,保障根部熔合质量,减少清根深度,从而减小变形。

焊接完成后,20道瓜瓣纵缝的棱角度小于2mm,其中12道焊缝的棱角度不大于1mm,工件外形美观,完全满足工艺要求。

3 结语

通过焊接验证件,调整焊接工艺参数,摸索出了瓜瓣的焊接顺序和棱角度变形的控制方法,最终将该经验成功应用到示范快堆主容器封头的生产制造上,焊缝棱角度变形控制在2mm以内,焊缝表面外形美观,且焊缝一次探伤合格率达到98%,圆满完成示范快堆封头的制造。