(连云港市杰瑞自动化有限公司,江苏 连云港 222006)

摘要:浇铸成形是获得活塞毛坯的重要方法之一,经调研,目前国内大多数金属活塞浇铸企业还处于全人工操作或局部自动化生产阶段,人工投入大、安全系数低。本文针对该市场现状,设计了一套针对金属活塞的新型自动化浇铸生产线,该线自动化程度高,适应性强,极大促进了活塞的生产效率,具有很高的市场价值和应用前景。

关键词:活塞;浇铸;自动化生产线

引言

近年来,随着科技的发展,人们对铸件质量要求越来越高,人工成本、安全与环保压力也在不断增加,浇铸行业实施质量品牌和创新驱动战略,提高铸件质量稳定性和同一性,是产品发展的必然要求,而推进实施铸造行业“两化融合”,实现关键工序智能化、关键岗位机器人替代、铸造生产过程智能化控制是浇铸发展技术升级的必然趋势。采用先进适用的浇铸新技术,提高浇铸装备自动化,特别是工业机器人自动化技术的应用,是金属浇铸企业实施实现可持续发展的关键举措。

1 自动化浇铸生产线市场前景及活塞浇铸工况分析

1.1 自动化浇铸生产线市场前景

随着我国产业升级转型战略实施,工业机器人应用迎来了爆发式发展良机,工业机器人替代人工是未来制造业发展必然趋势。

1.2 金属活塞浇铸的工况分析

本文以汽车发动机镶圈活塞浇铸生产流程自动化为研究目标,其生产流程较为复杂,在浇铸成型的产品中具有一定的代表性。通过分析浇铸工况,样机研制,从而可以进一步开展金属浇铸工艺过程中浇铸、切冒口、打码、物流转运等工序自动化和面向多品种产品的柔性制造、混流制造、虚拟制造等智能制造技术研究,实现金属浇铸成型的全工艺流程制造智能化。

金属活塞毛坯的生产流程可以分为浇铸前预处理,活塞浇铸成型,活塞浇铸后处理。预处理流程包括盐芯加热后需放置于模具型腔内,镶圈加热渗铝后置于盐芯上方;活塞浇铸包括将融化的铝水倒于型腔内,成型后取出使其冷却;后处理部分包括冷却后的活塞需切除浇口、冒口,激光打印二维码等。

整个浇铸流程的自动化实现主要存在两个难点,无法用传统方式解决。(1)工件尺寸多变,产品多样,必选实现一机多能;(2)在预处理部分中的盐芯为易碎物品,且定位精度要求很高,通过传统的抓取方式很难满足,在加热到四五百度的高温时,更是增加了其危险性和复杂性。

2 新型自动化生产线的设计方案

针对金属活塞复杂的浇铸流程,本文初步设计了一套技术方案,该方案大幅减少了人员数量,整条生产线只需两人负责,工作量大幅减少,危险性趋于零。

2.1 金属活塞智能浇铸数字化生产线总体构成

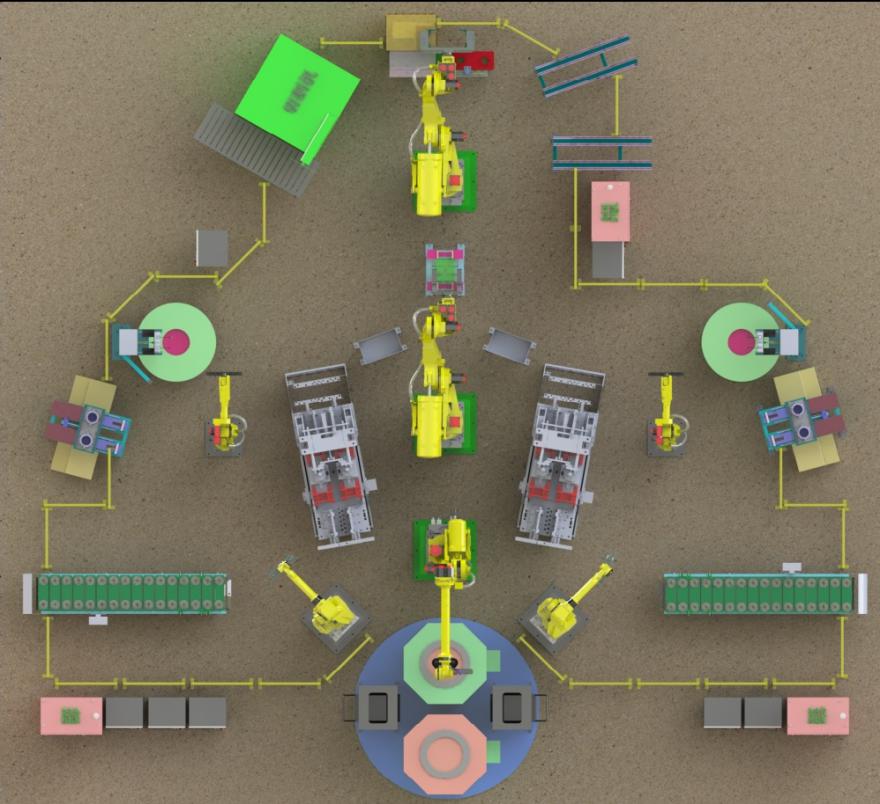

图1 金属智能浇铸数字化生产线平面布置图

该生产线主要由金属浇铸单元、镶圈预处理单元、盐芯预处理单元、浇铸件后处理单元、总控系统单元、上位机、安全防护单元等部分组成,总体构成如图1所示。

金属浇铸单元包括:金属浇铸机、浇铸机器人、取件机器人、保温炉和吹氧化皮装置。

镶圈预处理单元包括:镶圈抓取机器人、镶圈输送机、镶圈渗铝支架、渗铝炉。

盐芯预处理单元包括:盐芯抓取机器人、盐芯输送机、盐芯加热装置、200万工业相机。

浇铸件后处理单元包括:切割机器人、切割机、打码机、下料输送机等。

总控制系统包括:系统控制柜、上位机、检测传感器、通讯电缆等。

2.2 建模仿真与方案优化

利用3D软件对生产线各构成设备进行建模,模拟现实条件,在计算机上应用RobotRuide仿真软件进行生产线工艺布局设计、工艺流程、生产能力的模拟和仿真,以此来优化产品的设计和工艺流程,在产品制造前完成产品设计方案优化。

2.3 系统控制

2.3.1 生产工艺流程

对金属浇铸生产线工艺流程上各工序进行分析研究,遵循整体综合原则、移动距离最小原则、流动性原则、空间利用原则、柔性原则、安全原则,充分考虑工作场地、设备、通道、物流转运等各种影响因素,制定适应多种规格产品多工艺路线需求的智能浇铸数字化生产线优化方案,实现设备、空间利用率和生产效率最大化。

2.3.2 系统控制框架

采用逻辑控制器(PLC)进行系统逻辑控制,完成对机床设备、机器人、物料输送设备、触摸屏、操作按钮、指示灯、安全门开关等各系统组成部分的通讯控制工作。

通过现场总线和工业以太网通信协议,实现现场数据传感识别与采集、设备组网,通过以太网通讯上位机,实现不同规格产品的生产工艺参数以及不同排产模式数据库开发,做到产品工艺的实时监控、报警监控等,并能对产品的工艺参数进行追溯,方便用户发现不合格产品的原因,从源头上杜绝不合格品。通过人机界面完成生产管理、状态管理和维护管理等工作。

3 关键技术解决途径

在金属浇铸机器人系统集成基础上,自主开发金属智能浇铸数字化生产线,制作样机进行试验,突破适应多种规格产品的柔性制造技术、多种规格产品混流制造的生产工艺数据库开发以及基于机器视觉的定位技术。

3.1 适应多种规格产品的柔性制造技术

从活塞所需镶圈尺寸大小(直径90mm-135mm)入手,设计一种多气缸组合手爪,根据不同的尺寸范围,打开或关闭不同的气缸,以实现适应多种规格产品的柔性制造技术。

3.2 基于多种规格产品混流制造的生产工艺数据库开发

产品工艺、质量的可追溯性,是本项目的一大创新点,通过该项技术,我们可以追溯到产品浇筑前铝水的温度、成分;浇筑过程中各个模具的温度、压力、通水时间、凝固时间、设备号、工人的工号等关键工艺参数。该项技术有上位机系统、数据采集系统、二维码打码系统、二维码读取系统、SQL数据库管理系统、现场总线技术等组成。

3.3 基于机器视觉的盐芯定位技术

在下芯前,盐芯本体带有两个定位孔,要求精度较高,且在加热至五百度左右的高温时由于材质变软,无法保证定位精度。因此本文设计在加热前通过视觉定位。

具体流程为:

标定——补偿镜头畸变,图像坐标与外围三维坐标系调整映射;

识别——通过提取图像特征值、灰度值等识别目标物体;

定位和检测——根据目标位置与自身坐标调整位置以对准目标;

引导——给机器人发出指令动作。特点:不需要预先对工业机器人的运动轨迹进行试教或者离线编程。

该技术具体实现方法:采用基恩士200万工业相机进行拍照,把采集的图像信息通过PROFINET传送给1500PLC控制器进行数据分析,控制器把计算后的偏移坐标值通过PROFINET总线传送给工业机器人,机器人通过接收的坐标信息自动调整姿态精准抓取物体,实现精确定位。

4 结束语

本文所设计的金属活塞浇铸数字化生产线在国内处于领先地位,该生产线的研制成功将填补国内空白,其中盐芯加热后的高精度自动取放技术更是国内首创,但与国际上相比在视觉处理方面(国际盐芯自动取放重复定位精度为±0.3,公司重复定位精度为±0.5)还存在一定差距。

参考文献

[1]谭小龙, 韦建军. 高一致性铟锭块自动化浇铸系统设计[J]. 湖南农机:学术版, 2013(5):116-117.