中国电力工程顾问集团西北电力设计院有限公司(陕西,西安) 710075

摘要:“节能减排”是我国经济社会发展的一个重要任务。提高能源利用率、加强余热回收利用是节约能源、降低碳排放、保护环境的根本措施。普通热电联产汽轮机组中,冬季供热的排气损失约占燃料总发热量的40%,而采用高背压供热技术,不仅能回收这部分排气损失,提高汽轮机效率,而且能够大大提高供热能力。

关键词:供热;汽轮机;凝汽器设计

高背压供热技术是指在冬季供热时,降低汽轮机的做功能力,提高低压缸的排气压力,使进入凝汽器的排气汽化潜热较高,进而能够加热热网循环水,使之达到供热所需温度要求,在非供热期,机组采用纯凝工况运行,凝汽器背压恢复至纯凝工况设计值。目前,高背压供热技术已广泛应用于供热新机,以及目前面临关停风险的老汽轮机组的改造中。

1凝汽器结构形式

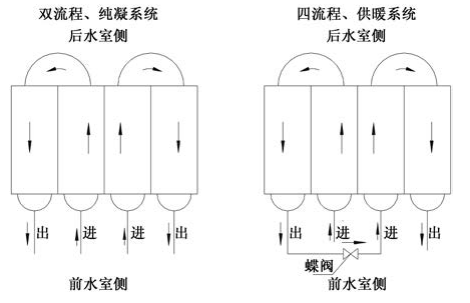

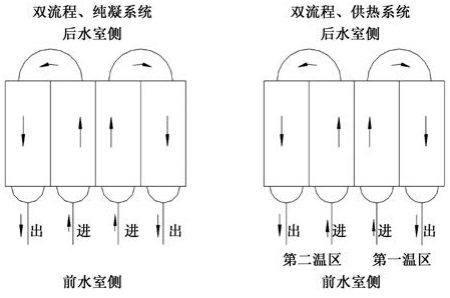

凝汽器作为汽轮机组重要的换热设备,其性能对机组效率的影响很大。利用汽轮机乏汽加热热网水是回收乏汽热量的一种形式,可以对乏汽的热量进行部分或全部回收。全部回收:供热期采用热网水进行冷却,即单温区形式,如图1所示。部分回收:供热期采用热网水和循环水进行冷却,即双温区形式,如图2所示。单、双温区凝汽器结构无差别。单温区采用热网水进行冷却,双温区采用热网和循环水进行冷却。双温区凝汽器分供热区和循环水区,供热区热网水量和进口水温不变,通过调整循环水区的水量和水温来分配两个温区的热负荷,两个温区热负荷不同、冷却管内流速不同。单温区凝汽器左右两侧的水量、水温、热负荷、冷却管内流速均相同。

图1单温区形式

图2双温区形式

2两种温区形式的优劣

采用单、双温区主要考虑需要回收热量的多少,同时考虑整体的经济性。

单温区形式的优点:乏汽热量均可回收,消除了冷端损失。缺点:由于受热网水温及水量的限制,背压较高,对纯凝期的影响较大,在热网故障时,无法保证机组运行。

双温区形式的优点:采用热网水及循环水进行冷却,背压较低,对纯凝期的影响较小;在热网故障时,当循环水水量、水温满足限定值时,凝汽器单侧运行,可以保证不停机。缺点:乏汽热量部分回收,存在冷端损失。

3双温区凝汽器方案设计

根据某工程的实际情况采用一台机组进行乏汽热量回收,其型式为单壳体、单背压、双流程、表面式凝汽器。供热要求:

单台机热网水量:10000th。

入口水温:50℃。

出口水温:68℃。

背压:33kPa。

采用双温区方案,即将凝汽器进行分区,每个温区采用不同冷却水进行冷却,采用每个温区面积相等原则进行划分,每个温区面积为11000㎡;其中第一个温区采用循环水进行冷却,第二个温区采用热网水进行冷却,每个温区的热负荷自动分配。为了保证热网水(第二个温区)带走的热量保持恒定或者进行调节,采用对循环水侧的水量及温度进行调整的方式(对循环水泵及冷却塔进行调整)。

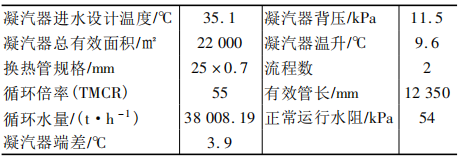

凝汽器的设计要满足纯凝工况及供暖期的要求,以T-MCR为设计工况,校核TRL工况。凝汽器数据见表1。

双温区高背压凝汽器整体布置及结构基本同我公司常规350MW机组配套的凝汽器,采用单背压双流程型式。共分四个水室。

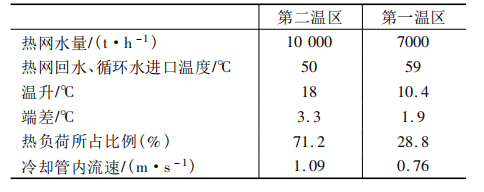

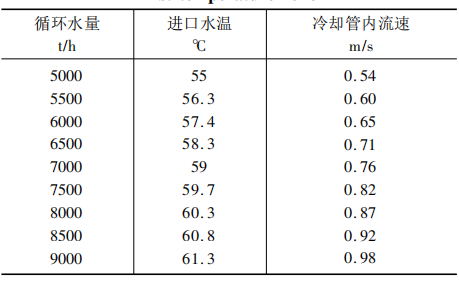

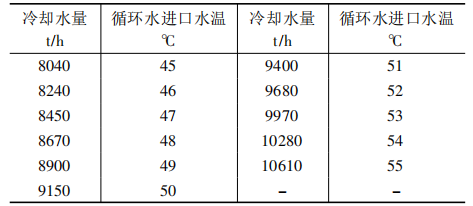

在供热期,凝汽器采用双温区运行。两个温区管侧温度不同,造成两个温区膨胀不同,在每个温区的管束上安装膨胀节,来吸收膨胀差。采暖高背压供热,凝汽器参数见表2。第一温区循环水量与进口水温、冷却管内流速的关系见表3。由表3可知,采暖期双温区凝汽器供热区冷却管内热网水流速低,冷却管易结垢,需经常投入胶球清洗。供热期间,空冷岛有最小防冻流量,510mm末叶汽轮机凝汽器背压停机值为65kPa,要保证机组运行不停机,即背压不超过65kPa,凝汽器所需最小循环水量为9150th,循环进口水温为50℃。当循环进口水温发生变化,所需最低循环水量也会发生变化,相应变化关系见表4。

表1凝汽器数据

表2凝汽器参数

表3第一温区各参数的关系

表4不同循环水温对应的最低循环水量

4双温区凝汽器设计注意事项

与常规凝汽器相比,双温区凝汽器背压高,热

网回水设计水压为1.5MPa,汽侧与水侧及温区

间的温差引起膨胀,需适应高背压双温区供热凝

汽器冷却水温的变化,凝汽器需校核水室、管板及

冷却管强度,采取以下措施:

(1)在凝汽器喉部接颈位置增加一组水幕保

护装置;

(2)在端管板与壳体之间增加膨胀节;

(3)在水室下增加滑动支座;

(4)提高水室设计压力;

(5)增加端管板厚度至130mm;

(6)冷却管均采用0.7mm的厚壁管。

5结语

高背压供热双温区凝汽器技术已逐渐广泛应用于大型热电联产项目,比常规抽汽供热机组的供热能力提高14%,提高了供热收益,可有效缓解部分城市供热能力不足的问题。同时,双温区技术是在成熟的凝汽器设计基础上开发的,有保证安全的措施。高背压供热双温区凝汽器技术不仅提高了热电厂的供热能力,增加了热电厂的供热面积,在供热的同时还能发一部分电,有良好的经济效益。针对该工程的特殊要求及边界条件,对现有火电机组凝汽器进行优化设计,总体方案成熟,安全可靠性高,经济性良好。采用此技术,符合国家节能减排政策,增加了热电厂的供热能力,产生了可观的经济效益。该技术已成熟应用于热电联产新机组及老机组高背压供热改造中,凝汽器运行良好。

参考文献

[1]中国动力工程学会.火力发电设备技术手册[M].北京:机械工业出版社,2004.

[2]陈为宁.抽凝汽轮机高背压供热改造方案研究及效果分析[D].山东:山东大学,2013.

[3]曾娅.凝汽式汽轮机高背压循环水供热改造技术研究[J].东方汽轮机,2017(2):8-12.