南昌江能热动工程技术有限责任公司 江西 南昌 330000

摘要:干法烟气脱硫装置所采用的技术是在引进国外先进的干法脱硫工艺循环流化床干法烟气脱硫(CFB-FGD)技术的基础上经不断完善、改进,形成了适合我国国情的干法脱硫技术,它具有结构简单、运行可靠、脱硫效率高(大于90%)、投资小的特点。循环流化床烟气干法脱硫技术是目前商业应用中单塔处理能力最大、脱硫综合效益最优越的唯一一种干法烟气脱硫技术。

关键词:干法烟气脱硫;循环流化床吸收塔(CFB-FGD);烟气脱硫技术

脱硫反应塔内的气固最大滑落速度是否能在不同的烟气负荷下始终得以保持不变,是衡量一个循环流化床干法脱硫工艺先进与否的一个重要指标,也是一个鉴别干法脱硫能否达到较高脱硫率的一个重要指标。喷入的用于降低烟气温度的水[1],以激烈湍动的、拥有巨大的表面积的颗粒作为载体,在塔内得到充分的蒸发,保证了进入后续除尘器中的灰具有良好的流动状态。

由于流化床中气固间良好的传热、传质效果[2],绝大部分SO2得以去除,加上排烟温度始终控制在高于露点温度20℃以上,因此排烟不需要再加热,同时系统无需采取特殊的防腐处理。

净化后的含尘烟气从吸收塔顶部侧向排出,然后转向进入脱硫除尘器[3],再通过引风机排入烟囱。经除尘器捕集下来的固体颗粒,通过除尘器下的再循环系统,返回吸收塔继续参加反应,如此循环,多余的少量脱硫灰渣通过物料输送至脱硫灰仓内,再通过罐车运出厂外综合利用。

在循环流化床吸收塔中,Ca(OH)2与烟气中的SO2和几乎全部的SO3,HCl,HF等,完成化学反应,主要化学反应方程式如下:

Ca(OH)2+ SO2=CaSO3·1/2 H2O +1/2 H2O

Ca(OH)2+ SO3=CaSO4·1/2 H2O +1/2 H2O

CaSO3·1/2 H2O+ 1/2O2=CaSO4·1/2 H2O

Ca(OH)2+ CO2=CaCO3 + H2O

Ca(OH)2+ 2HCl=CaCl2·2H2O(~75℃)(强吸潮性物料)

2Ca(OH)2+ 2HCl=CaCl2·Ca(OH)2·2H2O(>120℃)

Ca(OH)2+ 2HF=CaF2 + 2H2O

(从上述化学反应方程式可以看出,Ca(OH)2应尽量避免在75℃左右与HCl反应)

具有以下工艺及结构特点:

1) 去除重金属、有机污染物等有害物质

利用吸附剂及塔内物料的巨大比表面积,使烟气中的重金属、有机污染物(主要是二噁英(PCDD)和呋喃(PCDF))等大部分被去除。

采用专门的烟气循环流化床脱硫反应塔,脱硫效率高、系统可靠、稳定,设备使用寿命长、维护量小

塔内完全没有任何运动部件和支撑杆件,操作气速合理,塔内磨损小,没有堆积死角,设备使用寿命长、检修方便。特别是由于通过进气结构的改进设计,使烟气负荷在30%~110%变化范围内,均可保证塔内良好的气固混合和充分的接触,无须在塔内增加絮流圈,保证了塔内不出现堆积死角。

烟气与物料接触时间长、接触充分,脱硫效率高

由于设计选择最佳的操作气速,使得气固两相流在CFB内的滑落速度最大,脱硫反应区床层密度高,颗粒在吸收塔内单程的平均停留时间长达40秒左右(考虑循环倍率,颗粒总的停留时间为60分钟左右),烟气在塔内的气固接触时间高达5秒以上,特别是吸收剂以及循环物料与烟气之间具有最长的接触行程,是其它干法脱硫的两倍,使得吸收塔内的气固混合、传质、传热更加充分,优化了脱硫反应效果,从而保证了达到较高的脱硫效率。

由于采用了烟气再循环负荷调节技术,以及脱硫灰再循环等措施,可以满足不同的烟气负荷要求。烟气负荷在30%~110%范围内变化,脱硫系统可正常运行。控制简单

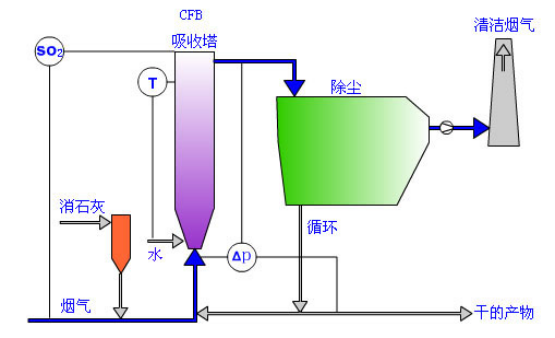

CFB-FGD技术的工艺控制过程主要通过三个回路实现(如下图3-1),这三个回路相互独立,互不影响。

图CFB-FGD工艺控制回路图

SO2排放控制:根据吸收塔进口SO2量预设定石灰粉的给料量,吸收塔出口的SO2浓度则用来作为校核和精确地调节石灰粉给料量的辅助调控参数,以保证达到按要求的SO2排放浓度。

温度控制:为了促进消石灰和SO2的反应,通过向吸收塔内喷水来降低烟气的温度。为了防止结露和有利于烟气的排放扩散,通常选取的吸收塔出口温度高于水的露点温度20℃。

通过对吸收塔出口温度的测定,控制回流喷嘴向吸收塔内喷水,以使温度降低到设定值。工艺水通过高压水泵以一定的压力注入,回流式喷嘴布置在吸收塔的扩管处,可以在CFB运行过程中进行调节,维修和更换。脱硫系统停止运行时,工艺水会自动停止注入。

另外,加入吸收塔的消石灰和水是相对独立的,便于控制消石灰用量及喷水量,从而使操作温度的控制变得更加容易。

吸收塔的压降控制:吸收塔的压降由烟气压降和固体颗粒压降两部分组成。由于循环流化床内的固体颗粒浓度(或称固-气比)是保证流化床良好运行的重要参数,在运行中只有通过控制吸收塔的压降来实现调节床内的固-气比,以保证反应器始终处于良好的运行工况,它是通过调节除尘器灰斗下料进空气斜槽的物料量,以控制送回吸收塔的再循环量,从而保证了床内脱硫反应所需的固体颗粒浓度。

采用流线型的底部进气结构,保证了吸收塔入口气流分布均

脱硫塔的入口结构通过大量的气流分布模型试验,探索脱硫塔入口气流分布特性,研究表明:采用流线型结构,有利于气流塔内径向分布均匀,避免塔底落灰和有利于脱硫系统的稳定工作。

采用脱硫塔入口烟气旁路循环负荷可调技术,使脱硫塔内操作气速稳定,负荷适应性好,进一步保证了气固两相流场的稳定。

不需要进行防腐

良好的入口烟气二氧化硫浓度变化适应性

脱硫副产物流动性好,易于处理;脱硫剂利用率高、脱硫副产物排放少。

采用单流体水喷嘴直接向脱硫塔内喷水降温,对负荷变化响应快,保障除尘器可靠运行

采用的单流体水喷嘴具有喷水压力高、雾化效果好、耐磨损耐腐蚀等优点,当烟气负荷变化时,所需的喷水量也随之变化,此时通过水系统中的回流水调节阀来调节喷入脱硫塔内的水量,对负荷变化响应快(几乎同步)。喷入塔内的水由于压力高、雾化效果好,瞬间气化后使得塔内激烈湍动固物体不易粘结抱团,因此能保证后级除尘器的稳定可靠运行。

参考文献:

【1】周晓猛.烟气脱硫脱销工艺手册。化学工业出版社。出版时间2016年5月1日

【2】刘玉强。冶炼烟气治理工艺与技术。化学工业出版社。

【3】郭东明。脱硫工程技术与设备。化学工业出版社。出版时间2019年11月1日