大庆炼化公司储运部

摘要 浮盘作为储罐的内浮顶储罐的重要附件,一旦出现泄漏,将导致大气污染,且存在着火爆炸的重大风险。所以,应选用适合、稳定、可靠性强、密封性好、使用寿命长的浮盘,以确保储罐安全、稳定、长周期运行。

关键词 全接液浮盘 浮筒式浮盘 泄漏 密封性

内浮顶罐浮盘漂浮于储罐内介质之上,随着罐内液位上升、下降,有效隔绝罐内油品与大气接触,减少油品挥发,减少环境污染。2015年4月国家环境保护部批准发布《石油炼制工业污染物排放标准》GB31570-2015后,由于新标准将排放非甲烷总烃指标由不大于25g/m3提高至不大于120mg/m3,致使大部分炼油化工企业都在对VOCs治理设施进行改造升级。

目前国内各家石化公司对罐区的VOCs治理主要思路为:储罐安装全接液式高效浮盘,再配套安装油气回收设施。先从排放源头减少排放总量,油气浓度大时运行油气回收设施,以保证排放达标。

一、储罐浮盘类型及结构特点

随着浅盘式浮盘因故障率高、事故多发等原因被国家禁止使用后,目前国内大部分化工厂内浮顶储罐所采用的的浮盘形式主要有以下5种:传统钢制单盘、双盘浮盘;浮筒式浮盘;全接液箱式浮盘;全接液蜂巢式浮盘;全接液玻璃钢浮盘。

传统钢制单盘、双盘浮盘

传统钢制单盘、双盘式浮盘, 浮盘整体由钢板及钢梁拼装后全焊接形成,浮盘整体刚性高、强度大。属于全接液结构形式,所以密封性好。但由于是用钢板全焊接制作而成,重力大,存在以下缺点:

1)笨重易卡盘,浮力单元少

1万立储罐双盘式内浮顶为例,重达100吨左右,长期运行中,导向装置处易因磨损出现卡盘现象,一旦卡盘严重将造成浮盘偏盘,进而引发沉盘事故。

浮舱数量即为浮力单元数量,1万立双盘式钢浮盘仅有32个浮力单元;单盘式钢浮盘仅有8到16个浮力单元; 一旦个别浮舱或钢板某点泄漏, 浮舱浮力失效,导致浮盘浮力下降或浮力分布不均匀,造成浮盘偏盘、卡盘,进而引发沉盘事故。

2)造价高,施工、检修难度大

以单台1万立钢制双盘为例,浮盘材料费及施工费共计400余万元左右。安装需要破坏罐壁开龙门或开罐顶作业,对储罐结构强度造成破坏;安装及检修施工周期长,且需要动明火作业,风险剧增。

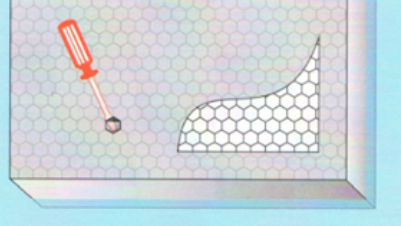

2、浮筒式浮盘

1980年后浮筒式浮盘进入国内市场。浮筒式浮盘初期采样铝合金材质,后来又出现了不锈钢材质,主要由浮筒、构架、蒙皮及支腿等部件组装而成。运行时构架与蒙皮处于油品之上,浮筒在蒙皮下均匀分布,即使有个别浮筒渗漏进油短期也不影响整体浮盘工作,蒙皮与油面间存在气象空间,不属于全接液式高效浮盘。

优点:结构简单,便于安装、维修,造价低。

缺点:结构强度差,易变形,浮筒易出现泄漏。浮筒既是浮子又是主体构架的一部分,某个浮筒一旦泄漏,长期运行时中会造成浮盘变形,导致浮盘偏盘、卡盘、塌盘等事故。密封性差,浮盘蒙皮下存在油气挥发空间,油气通过浮盘缝隙及附件设施散逸至浮盘上方,最终外排大气。

浮筒式浮盘

浮筒式浮盘

全接液箱式浮盘

全接液箱式浮盘是箱式设计,本世纪初国内开始应用,早期采用铝合金材质,后来随着国家标准GB50160-2018的颁布,又开始采用了不锈钢材质,属于双盘式浮盘。全接液箱式浮盘由很多箱体在构架上组装而成,箱体为中空或装有蜂巢芯。因浮盘与油品全面接触,浸于液面30mm左右,消除了浮盘下气相空间,大大减少了油气挥发。

目

前国内全接液箱式浮盘制作、生产依据标准是API650 H4规范中有关浮盘要求。国内全接液浮盘应用时间较短,尚无全接液浮盘相关国家标准。所以国内应用的全接液浮盘结构型式、组装方式、板材厚度差异比较大,全接液浮盘应用初期,因结构、组装方式不合理、箱体厚度薄、板材厚度薄等原因,也出现过沉盘故障。后期经不断改进,目前蜂巢式浮箱设计是全接液浮盘采用的主要结构方式,每平米有约1500~2500独立且不连续孔,即使某个单孔出现泄漏,也不影响浮箱的浮力。

全接液蜂巢式箱式浮盘内部结构 全接液蜂巢式箱式浮盘

全接液蜂巢式箱式浮盘内部结构 全接液蜂巢式箱式浮盘

全接液箱式浮盘的优点:

1)浮盘与油品直接接触,浮盘下无油气空间,可有效阻绝罐内油汽挥发。

2)浮盘整体结构强度较大,稳定性好。

3)结构相对简单,便于安装。

4)安全性高。消除油气空间最大程度上降低火灾发生的可能性。

全接液箱式浮盘的缺点:

1)浮箱间用耐油封条填充,会有少量油气挥发至浮盘上部。

2)国内厂商生产的全接液浮盘结构型式、组装方式、板材厚度差异比较大,所以在设计时,要计算好板材厚度、结构形式,浮箱厚度。

3)相对浮筒式浮盘,造价比较高。

4、全接液玻璃钢浮盘

全接液玻璃钢浮盘本世纪初在国内开始应用,是一种非金属材质浮盘,整体在罐内制作完成。玻璃钢浮盘内部为聚丙烯蜂窝芯材料和防火胶体材料,厚度约为50mm,树脂涂层厚度约为10mm。浮盘安装形式为用乙烯酯树脂上下面多层涂刷方式,最后一层为阻燃树脂层掺石墨防静电导电面漆。全接液玻璃钢浮盘为一个整体,浮盘整体无缝隙制作,密封性能突出。

全接液玻璃钢浮盘涂层施工

全接液玻璃钢浮盘完工后

全接液玻璃钢浮盘的优点:

1)浮盘与油品直接接触,浮盘下无油气空间,浮盘整体无缝隙制作,密封性能突出。

2)浮盘整体结构强度较大,稳定性好。

3)安全性高。消除油气空间最大程度上降低火灾发生的可能性。

全接液玻璃钢浮盘的缺点:

整体在罐内施工制作,施工难度大,周期长(以1万立储罐为例,约需要25天)。

施工危险系数大,制作玻璃钢浮盘所用树脂和固化剂都是易燃、易爆危险品,施工时安全风险较大。

3)相对浮筒式浮盘,造价比较高。

二、结论

浮盘作为储罐的内浮顶储罐的重要附件,一旦出现泄漏,将导致大气污染,且存在着火爆炸的重大风险。所以,应选用适合、稳定、可靠性强、密封性好、使用寿命长的浮盘,以确保储罐安全、稳定、长周期运行。

浮筒式浮盘结构强度差、易变形,且浮盘蒙皮下存在油气挥发空间,环保性能差,存在安全隐患。全接液浮盘式浮盘与油品全面接触、浸于液面,从根本上消除了浮盘下气相空间,大大减少了油气挥发,环保性能好。

2018年新颁布的GB50160 《石油化工企业设计防火标准》中要求:浮盘应根据可燃液体物性和材质强度进行选用,并应符合下列规定。

1、当单罐容积小于或等于5000m3的内浮顶储罐采用易熔材料制作的浮盘时,应设置氮气保护等安全措施;

2、单罐容积大于5000m3的内浮顶储罐应采用钢制单盘或双盘式浮顶;

所以容积小于或等于5000m3的无氮封设计的内浮顶储罐,不能选用易熔材料(如铝、玻璃钢等)。单罐容积大于5000m3的内浮顶储罐应采用钢制单盘或双盘式浮顶,全接液箱式浮盘采用不锈钢材质,满足要求。目前国内全接液箱式浮盘制作、生产依据标准是API650 H4规范中有关浮盘要求。国内全接液浮盘应用时间较短,尚无全接液浮盘相关国家标准。所以国内应用的全接液箱式浮盘结构形式、组装方式、板材厚度差异比较大,所以在选用时,不仅要满足API650中相应要求要,而且要对板材厚度、箱体厚度、结构形式及配套密封进行详细设计核算。

参考文献:

GB50160-2018 石油化工企业设计防火标准

SH3046 石油化工立式圆筒形钢制焊接储罐设计规范

SHS01012 常压立式圆筒形钢制焊接储罐维护检修规程

GB50341-2014 立式圆筒形钢制焊接油罐设计规范

美国石油学会API650标准