日照市技师学院

摘要:在发动机缸体、缸盖铣削加工过程中,缸盖密封盖孔类的深腔孔里面铝屑残留是影响发动机粗糙度品质的主要问题,针对数控铣床加工深孔排屑的若干问题进行分析改善,预防减少深腔孔进入铝屑,确保铣削加工完成后部品的粗糙度,确保发动机品质,是本文探讨的主要内容。

关键字:深腔孔,铝屑,排屑,清净度

在发动机生产品质控制过程中,对发动机缸体、缸盖和曲轴等部品的加工粗糙度管理至关重要。发动机部品清净度对发动机运行寿命及运行工况有着巨大影响,甚至影响汽车行车安全,例如曲轴因异物质磨损导致发动机抱死等。而发动机缸体、缸盖做为铝合金铸件存在加工残留毛刺、铝屑等顽疾,极易造成粗糙度不良,虽然后续可以增加处理工艺,但是存在成本高,难度大的问题,因此在数控铣床加工过程中避免或减少引起这些粗糙度问题的产生,是最经济最有效的方案。

发

发 动机铝合金铸件加工过程中,在清净度问题里最主要是铝屑残留在深腔孔、面和孔的边缘毛刺。通过对数控铣床加工工艺分析及与刀具专业厂家探讨,以下重点对腔孔铝屑残留问题的一些实际改善运用并产生良好效果的方案进行分析。

动机铝合金铸件加工过程中,在清净度问题里最主要是铝屑残留在深腔孔、面和孔的边缘毛刺。通过对数控铣床加工工艺分析及与刀具专业厂家探讨,以下重点对腔孔铝屑残留问题的一些实际改善运用并产生良好效果的方案进行分析。

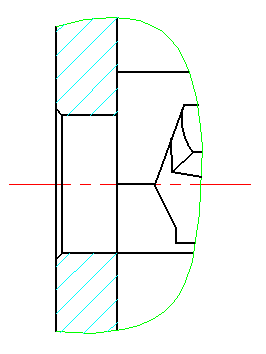

A-A示意图

图1 发动机缸盖密封盖孔

如上图图 1所示位置是发动机缸盖密封盖孔位置,此位置为典型深腔孔加工示例,此发动机缸盖材质为铝合金材质,发动机缸盖毛坯是砂型重力铸造,属于典型的薄壁腔件。发动机缸盖内部水道、油道等布置多而杂,为更好冷却,造成部分孔深、薄壁并且内部狭窄,数控铣床加工时刀具排屑进入后加上轴芯冷却切削液冲击,铝屑卡住深孔后续工程无快速有效排出多发。如下图图2所示,数控铣床加工缸盖线虽然经过后工序冲洗,但依然残留在发动机缸盖水道内部,如果不能在加工过程中有效清除残留铝屑,进入发动机整体装配后,将产生更大品质问题,甚至发生发动机水道堵塞导致发动机整体过热变形损坏。

缸盖密封盖孔是深腔孔主要加工参数:最终完成直径φ25,加工深度DP11的安装孔,本孔后续将安装金属密封盖,属于过盈配合。现在数控铣床加工缸盖密封盖孔时采用二把刀具:硬质合金钻孔刀+PCD铰孔刀具。硬质合金钻孔刀具先将不规则毛坯孔进行扩孔到φ24.5加孔外部φ28.0倒角,刀具寿命10000台份, PCD铰孔刀具再将孔提高到Ra3.2以上直径φ25的孔,刀具寿命15000台份。

通过以上现象分析发现,铝屑在铣销加工过程中进入水道不能排除根本原因是:(1)加工产生了铝屑;(2)铝屑太大;(3)铝屑进入了水道;(4)后工序清净效果不佳。其中第1项做为铣销加工无法避免不产生铝屑,第4项非铣削加工类另外单独分析,综上所述并结合数控铣床加工特性,可得出我们深腔孔铝屑残留的原因具体如下:

一、数控铣床的加工参数不合理,铝屑比较大,易卡在狭窄水道孔内,导致无法通过其它水道孔排出缸盖水道。

二、数控铣床的切削液使用不当,切削液冲击导致铝屑向孔外排出困难,

加速铝屑向水道孔内部进入的速度与力量。

三、数控铣床选择的加工刀具大部铝屑排向水道孔内部,无法有效排出孔

外。

在确认数控铣床加工深腔铝屑残留的原因后,将采取各以下方案进行,逐级解决掉以上问题才能对深腔加工铝屑残留的改善。

一、对数控铣床加工铝屑大小、形状控制

1.分析数控铣床本孔加工程序,优化加工参数,减少铝屑大小。

现加工程序(钻孔)

… …

T07

M06

M46 M8 M77

G90 G00 B=270 M03 S=6000 F=2500 D1 X-5.0 Y169.0 Z80.0

RFP=80

DP=61.1

VAV=3000

RTP=RFP

REPEAT US_DR_1

… …

子程序

US_DR_1:

G64 GOO Z=RFP

G01 F=VAV Z=DP

G00 Z=RTP

……

根据现阶段程序分析,为减少加工铝屑大小与厚度,对铣床加工速度RPM和加工进给进行优化。根据铝屑残留率,测试一和测试三取得一定效果,改善效果达到20.8%和20.6%,但远未达成期待5sigma 230PPM的目标。

2.对数控铣床刀具和毛坯形状分析,在保证加工节拍前提下,对刀具进行改善,追加断屑槽,通过断屑功能,将铝屑形状控制在最小的范围。

在铣床安装断屑槽刀具,结合上面参数改善三进行合并试验,试验结果维持铝屑残留率2%,未明显提高铝屑去除率。

二、改变数控铣床的切削液使用方向或减少切削液,提高铝屑向孔外排出量

数控铣床切削液分为三种方法,第一种是主轴轴芯切削液,主要是对加工部位刀具或工件进行润滑与冷却;第二种是主轴外围切削液,是对刀具安装面和刀具外部进行冲刷以及对加工部分外围进行冲刷;还第三种是机床外围冲洗切削液,主要对机床四周及工作台、机床丝杠和导轨保护罩的冲洗。

在实际加工过程中,主轴外围切削液起到反作用,对深孔刀具加工排屑起到阻止排出的功能,失去对铝屑排出引流的功能,因将在本孔加工时将本切削液关闭,只在换刀前后进行开启,保留对刀具冲洗功能。

加工程序如下

… …

T07

M06

M46 M8 M77

G90 G00 B=270 M03 S=6000 F=2500 D1 X-5.0 Y169.0 Z80.0

G01

… …

变更后加工程序如下:

… …

T07

M06

M46 M8 M77

G90 G00 B=270 M03 S=6000 F=2500 D1 X-5.0 Y169.0 Z80.0

M 09 M78

09 M78

G01

… …

根据对铣床切削液功能分析,在保证加工状态前提下,可以加工开始后对,主轴端面切削液和机床外围切削液关闭,仅保留轴芯冷却液开启对加工进行排屑、冷却、润滑。

三、采用新刀具,改变数控铣床刀具排屑方式,将以前加工刀具前屑变更为加工刀个向后排屑方式,减少进入深孔的铝屑。

最初选择钴领的外排屑刀具,其设计方向在在刀个前端在向后切削刃口,前方设置向后导屑槽,特殊的挡屑块使加工过程产生铝屑大部分排后刀具后方。测试过程中取得一定效果,但在是刀具修磨维护方面,我们发现其成本居高不下,无法有效满足批量生产成本。因此联系刀具厂家对后排屑刀具进行优化处理,在保证效果前提下,确保刀具制作与使用成本最小化,满足大批量生产要求。

对现在使用刀具进行技术分析时发现,刀具排屑主要是通过切削液与刀具排屑槽来实现控制前进与方向的,前述后排屑刀具主要是通过改变刀具排屑槽的方向来实现铝屑大部分后排功能的。而能够将前喷切削液改变方向,是否能同样改变铝屑前进方向,是另一个改进方向,也是本次联合厂家攻关内容。通过厂家多次样品制作测试,制作完成刀具效果如下图所示,可以通过改变切削液方向来对加工铝屑产生向加工方向向后的力,实现最初设定功能。

发动机关键部品的加工是发动机生产重点,因此做好铣削加工工艺改善,减少铝屑残留率,是有效改善发动机清净度的基础。本次对发动机缸盖密封盖孔的工艺研究,有效的改变发动机缸盖深腔孔的铝屑残留,由最初的2.43%铝屑残留率下降到0.025%的铝屑残留率,基本达到预设目标,铝屑残留率可以维持测试结果水平,提高了产品品质,同时也为企业减少了废品浪费,节约了成本,获得良好经济收益。

参考文献:

(1)FA MCC. WH63TM/B操作说明书. HYUNDAI WIA company.2009年.第一版:79-104

(2)数控达人(钴领刀具).PCD外排屑刀具全攻略. http://m.sohu.com /n/ 485922722/ ,2019-03-31