平顶山中选自控系统有限公司 河南省平顶山市 467002

摘要:千万吨级选煤厂是煤矿领域中的核心,相较于小规模选煤厂,千万吨级选煤厂由于生产环境过于复杂,所以很难利用PLC实现全流程一键启车。本文通过对全流程一键启车进行分析,结合实际,对全流程一键启车提出观点,希望为关注大体量选煤厂一键启车的人群带来参考。

关键词:选煤厂;全流程一键启车;智能化开发

引言:随着国家经济的不断发展,选煤厂通过优化启车方案,能够促使启动流程变得更加高效。通过完善一键启车系统,能够将启车时间从40min降低至20min,为选煤厂带来更高的生产效率与经济效益。因此,有必要对一键启车智能化展开研究。

一、行业概况及企业生产模式分析

(一)行业概况

选煤厂是同时兼顾综合性、连续性的工业生产系统,其工作内容包括原煤筛分、破碎等内容。在生产期间,选煤厂的所有环节都会按照一定顺序来完成分段作业,不同的生产内容既具有独立性又具有配合性,因此选煤厂的生产工作极为复杂。当上游生产环节故障后,将会导致下游生产环节一同受到影响,并出现一系列生产事故,严重时还会导致生产系统瘫痪,进而降低选煤厂的综合效益。为了提高选煤厂的生产效率与质量,选煤厂需要对生产流程进行优化,国内一些较为先进的选煤厂在集控系统改造时,以PLC为核心专门设计了逆煤流自动启车系统,这种自动启车能够在小型选煤厂发挥出优良的效果,然而在大规模选煤厂中,由于现场环节更加复杂, PLC在面对突发情况时就显得不尽人意,可能对整套生产工艺流程产生较为严重的影响。因此,只有找出适合大规模选煤厂的启车防护方式,才能够令千万吨级选煤厂的生产效率得到优化[1]。

(二)生产模式

某选煤厂的生产集中控制系统按照工艺可以划分为准备车间以及主洗车间一、二期三个系统,准备车间设备90台,一二期均为160台镜像布置设备,在原煤仓下通过布置带式输送机,可以在运行期间灵活选择进入一、二期系统。选煤厂的生产模式可以结合原煤以及仓位、检修等情况来进行平衡,并决定煤种的单洗、配洗模式,由于在整个工作流程中具有相对较多的参控设备,所以PLC难以解决复杂多变的生产需求。启车时通过调度员来安排生产模式再进行手动启车,严重影响了选煤厂的启车效率。

二、全流程一键启车智能化开发

(一)方案选择

选煤厂根据生产模式的不同,其需要投入的子系统、设备同样会有所改变,在设计智能启车方案时,则应该尽量涵盖选煤厂自身能够使用到的各种生产模式,只有这样才能够提高系统灵活性,保证启车效果。通常情况下,选煤厂要结合生产情况来确保启车时的灵活性,只有灵活性满足选煤厂的实际需求,才能够有效提高生产质量。为了生产质量,智能启车系统必须针对逻辑控制开展合理优化,通过结合生产需求来合理配置启车方案,这样可以有效提高启车质量。例如,可以将运输系统、产品系统进行融合,来设计4条线路,通过将并行子系统中的公用设备作为启车终点、刮板为起点,这样就可以降低系统之间的干扰。在准备车间、一二期系统界面可以设计选择子系统,避免与生产无关的设备进入启车程序[2]。

(二)启车控制原理

启车模型可以将设备按照工艺划分成为多个不同的功能模块,如运输系统、介质循环模块等。通过将每个功能模块进行细化,并按照设备型号进行分组,便可以完成对设备启动时间的控制,还可以在下游区域将上游设备运行信号作为启车前置条件。在运输系统、辅助系统开启后,运输系统便能够启动配仓刮板,后续厂房内部的各项输送机便会依次开启。其他系统同理,当上游设备开启之后,下游设备便可以根据信号按照顺序开启,为了降低电能消耗,各个功能模块在启动时,只有当前模块启动完成后方能触发后续的模块。

(三)启动时序控制

因为不同设备之间存在差异,所以设备启动时间各不相同,大功率高压设备在主电机启动之前需要优先启动油泵来实现润滑,由于间隔时间相对较长,所以应该在启动时序上令沉降离心机与冷却水泵提前进行抽取,然后与带式传输机一同设置为主启动单元。当一键启车开始后便可以完成并行启车,进而降低沉降离心机上、下游设备的启动等待时间。在设置并行启车时,应该尽量降低电网冲击,通过优化启动算法,令两台设备启动时具有短暂间隔,这样能够避免瞬间电流增加而提高电网冲击。

在传统PLC中,设备的控制大多会依赖顺序、计时控制来完成,通过延时启动的方式来实现自动启车,因此在自动启车影响下,无论设备是否满足工作条件都会在既定时间启动,所以PLC具有明显的缺陷。而智能化启车在开发时,则要对启车方式进行优化,通过上游设备信号以及设备功能、电流等参数全部纳入启车前置条件,可以令设备启动后直接并入最佳状态。在完善自动启车系统时,要具有足够基础设施。通过将OPC、Java服务器设置在智能机房中,便可以利用OPC协议构建一体化生产控制系统。OPC服务器可以将PLC设备采集到的各种数据信息存入对应的节点位置中,然后让其与设备控制物理地址相对应,进而实现PLC集控系统的数据管理,帮助应用层提供生产所需的设备实时运行数据。除此之外,OPC服务器还可以对Java服务器的指令的进行接收并下发至PLC来完成指令的顺利执行。

三、全流程一键启车智能化应用分析

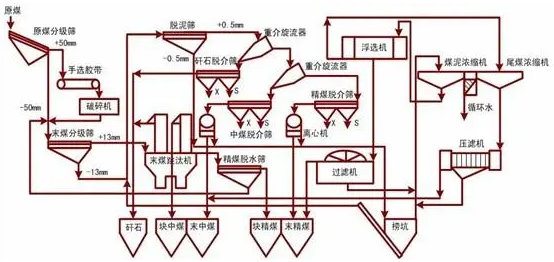

在智能启车系统正式投入使用后,每一条启车线与单元都可以设置延时启车,并对启车顺序、参数进行灵活变更,因此在选煤厂可以从逻辑层面防止启车时出现卡、堵的问题。如果需要对启车流程进行控制逻辑修改,操作人员便可以利用配置界面直接修改参数。因为无需专业工程师进行PLC修改,所以能够有效提高系统灵活性。在启车开始之前,系统将会针对各个启车方案开展系统自检,通过诊断设备运行条件等参数来确认能否顺利启车。在启车期间,如果出现各种设备故障问题,智能化系统就会将各个参数传输至检修、生产人员,以便于提高故障处理效率。在面对短时间能够顺利解决的故障时,可以通过跳过功能来跨越设备启车,避免系统空转时间延长[3]。图1为选煤厂工艺流程。

图 1 选煤厂工艺流程

智能一键启车能够大幅提高生产系统稳定性,减少启车时的人工操作,在降低劳动强度的同时提高大型选煤厂的生产效率。相较于传统启车模式而言,智能启车可以令启车时间缩短20min,并降低单次启车时的能量消耗,帮助选煤厂降低电能成本,而且由于设备运行期间能够降低空转时间,因此还可以有效降低设备磨损,进而节约设备材料费用。因此智能化启车能够顺利实现千万吨级选煤厂启车优化,帮助选煤厂创造更多经济效益,由于大体量选煤厂的生产组织复杂且灵活,所以必须保证智能化一键启车系统能够在复杂工况下得以顺利运行,而基于OPC、Java的启车系统则能够适应复杂的控制算法,在选煤厂中发挥出应有的作用。

结论:总而言之,千万吨级选煤厂作为煤矿行业的核心,全流程一键启车的重要性毋庸置疑,通过OPC完善的智能化启车系统,能够结合生产需要来灵活调节启车程序,提高选煤厂的整体工作效率。相信随着更多人了解全流程一键启车的优势所在,千万吨级选煤厂的智能启车系统一定会变得更加完善。

参考文献:

[1]王川增.千万吨级选煤厂全流程一键启车的智能化开发与应用[J].煤炭加工与综合利用,2020(06):1-4+8+5.

[2]郭大林,卫中宽,杨瑞峰.智能化背景下选煤厂设计的思考[J].选煤技术,2019(03):35-38.

[3]朱爱敏.关于新建选煤厂智能化系统规划的探讨[J].煤炭加工与综合利用,2019(04):30-33.