柳州五菱柳机动力有限公司 广西柳州 545005

摘要:主要针对1.8L发动机缸体暖风回水管安装面加工效率低和特殊的位置结构进行加工工艺优化,结合四轴数控加工中心的加工优势,制定更好的加工方案和加工轨迹,编制高效的数控加工程序,设计高效复合刀具并记录切削过程中的几何参数、切削参数和刀具寿命数据,制定刀具更换周期表。改进后加工效率得到提升,也获得了显著的经济效益。

关键词:加工工艺优化;加工轨迹;刀具寿命;

作者简介:农镇鹏(1983-),男,广西柳州人,专科,研究方向:发动机制造;

吴柳(1987-),男,广西柳州人,大学本科,研究方向:机械工程及自动化;

Improvement of the processing of the mounting slope of the engine block warm air return pipe

NongZhen-Peng Wu Liu

(Liuzhou Wuling Liuji Power Co., Ltd., Liuzhou, Guangxi, 545005,China )

Abstract: Mainly for 1.8L engine block warm air return pipe installation surface processing efficiency and special position structure for processing process optimization, combined with the four-axis CNC processing center processing advantages, the development of better machining programs and machining tracks, the preparation of efficient CNC machining procedures, the design of efficient composite tools and record the cutting process geometry, cutting parameters and tool life data, the development of tool replacement cycle table. The improved processing efficiency has been improved, and significant economic benefits have been obtained.

Keywords: Process optimization; machining trajectory; tool life

0 前言

随着我国汽车行业的竞争日益加剧,汽车发动机技术也在快速发展。发动机是一辆汽车最为关键的部件,同时也是汽车三大件中技术含量最高的部件,好的发动机是汽车的动力来源,它能够把燃料的化学能转化为机械能,从而让汽车动起来。发动机节温器座及节温器座冷却液通道表面加工质量尤为关键,我司生产的LJ479Q缸体之前遇到节温器座冷却液通道表面加工粗超度不合、刀具与毛坯干涉、加工耗时等难点,本文介绍了曲轴箱节温器座面加工难点,以及工艺分析,找出可行性加工方案,并成功的实现效能提升。

1 改进前的加工分析

1.1加工面的位置结构

如图1所示,该面是缸体难加工部分之一,它的周围零件形状较为复杂,前后左右四个方向均有干涉,所处位置类似凹槽内部的一个斜面,并与零件的定位基准面形成30°夹角。毛坯状态为铸造件,材料牌号为HT250,硬度197-235HBW,总重量47.5KG,要求加工宽度为55mm×38mm×3.7mm,最小的加工宽度32.5mm并且两侧同时需要考虑刀具避让。一般的加工方式是刀具轴线垂直于加工面,则刀具需要避让约150mm的高度。零件结构如图1和图2所示。

1.2设备/夹具/刀具/工艺要求

设备运用了建荣牌三轴联动立式数控加工中心,主轴最高转速≥8000rpm, X/Y/Z轴快速位移速度≥30m/min,定位精度±0.006。使用固定式摆角度工装,利用气压夹紧方式。刀具应用一把φ40玉米铣刀和两把φ25×210mm可转刃方肩铣刀,所有刀具均使用合金刀片。加工步骤是用玉米铣刀先铣避让面,接着用可转刃方肩铣刀粗铣暖风回水管安装斜面,最后用可转刃方肩铣刀是精铣。工艺要求粗糙度Ra1.6,平面度0.05mm。

1.3存在问题

1.3.1工件装夹困难

夹具开口方向成固定式角度,工件重量约47公斤,装夹过程需要使用悬臂吊吊装,加紧方式为手工配合加长杆加紧,手动先将工件转角30度,工件定位难度大,装夹时间久,操作者劳动强度大;

1.3.2刀具刚性差

铣面一般的加工方式是刀具轴心线垂直于被加工平面,结合零件的机构则装刀后刀杆需要伸长150mm,连刀柄一起整把刀具总伸长为250mm,使刀柄避开干涉部位,而刀杆直径只能小于等于刀头的直径(刀杆直径≤φ25),刀杆的延伸长度是6倍径,其抗弯强度差。铣削属于断续切削,在刀片切削时会受到工件的反作用力,同时因刀杆的抗弯能力无法完全抵消切削力,从而出现细微的弯曲状状,弯曲形状随着受力增大而增大,当刀片离开工件的瞬间刀杆快速还原成直线状态,刀杆快速重复着这样的动作属于加工震动。刀具切削受力跟随切削速度和深度变化,转速越快刀杆震动也越快。当刀杆的直径和长度没有变化时,刀具的转速越高、切削深度越大,加工引起的震动就越大。加工示意如图3所示。

1.3.3加工效率低

为了减小可转刃方肩铣刀的加工震动,只能设计低速切削和小吃深切削,切削速度为78.5m/min,切削深度为ap=0.3mm。毛坯余量厚3.7mm,从毛坯到加工完成需要3把刀具,玉米铣刀铣避让面走刀1次,可转刃方肩粗铣刀需要往返走刀12次,可转刃方肩精铣刀需要走刀1次。总的加工时间是588秒。

1.3.4加工成本过高

因可转刃方肩铣刀的刀杆刚性偏差,加工时会伴随着轻微的震动,刀片与工件不停地撞击,刃口容易崩裂或磨损,刀片材料是硬质合金耐磨度低下,刀具寿命短,从而刀具成本过高。通过核算刀具成本约3元/件。刀片磨损情况如图4所示。

1.3.5加工面质量不稳定

刀具震动会引起加工面有震纹,刀杆刚性不足造成加工面存在接刀痕。表面粗糙的不稳定,粗糙度范围在1.5—3.2之间,一次性加工合格率85%。零件加工的实物如图4所示。

2 加工方案论证

2.1加工方案论证

根据以上的零件分析可知,影响零件加工效率的主要原因是零件装夹不够简易装夹时间长、粗铣刀具刚性差、效率低下、单件刀具成本过高、质量不稳定,加工方案的设定必须围绕这些主要因素进行。

2.1.1加工设备的改进

在充分考虑生产现状与现阶段的生产剩余能力前提下,在三轴立式加工中心增加旋转轴(A轴)。选择安装面与基准面平行的落料进销试夹具,实现推拉进出料方式装夹工件。利用A轴将工件的待加工面旋转到水平位置进行加工。

2.1.2确定加工方案

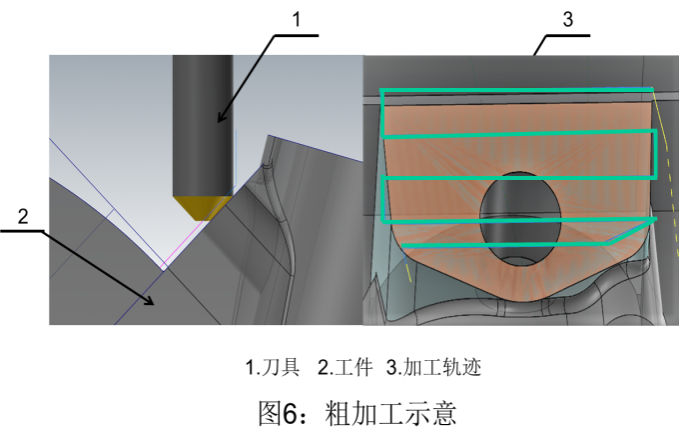

分析工件机构的特殊情况,利用设备A轴功能旋转工件使被加工面与主轴成45度夹角,减少主轴与工件干涉,减少刀具长度提高刚性。用角度铣刀粗铣加工面,往复式走刀进行加工(如图6所示);将工件被加工面旋转到与主轴垂直的位置,利用测铣方式将干涉位置铣出避让面(如图7所示);最后用方肩铣刀精铣(如图8所示)。

2.1.3刀具改进方案

粗铣刀具由原来的加长型方肩铣刀改为硬质合金角度铣刀,刀具形状是在标准φ16立铣刀上磨出45°的切削刃,利用45°刃口粗铣暖风回水管安装面,利用侧刃铣削避让面,实现一把刀具加工两个不同角度的面;精铣刀具由原来的φ25可转刃方肩铣刀改为φ32可换头焊刃铣刀,刀具刃口材料由硬质合金改为CBN,如图9所示。

2.1.4加工参数设定

硬质合金角度铣刀切削转速与进给:S=3000r/min、F=400mm/min

可换头焊刃铣刀切削转速与进给:S=1500r/min、F=500mm/min

2.2方案实施

2.2.1刀具装调

角度铣刀选择有效长度100的热涨刀柄进行安装,重量比ER32统夹式刀柄较少1/4,也可以提高刀具的精度。刀具总伸长140mm±1mm,比改进前的方肩铣刀短了110mm,提高刀具刚性,可以降低加工时的震动,从而提高了刀具寿命。

2.2.2加工模拟

利用数控加工模拟软件进行加工模拟,检查工装、工件和刀具有没有存在干涉。从中发现了精铣刀的刀杆与工件有干涉,在保证刀具精度的条件下把刀杆车小一节,刀具形状如图10所示.

2.2.3加工验证

加工首件测量数据显示各项精度合格,加工效果如图11所示,通过5×1加工验证测量数据如下表:

表1 改善后各项测量数据

项 目 | 1# | 2# 3# 4# 5# |

粗超度≤Ra1.6 | 0.818 | 0.834 0.712 0.747 0.706 |

平面度≤0.05 | 0.007 | 0.006 0.009 0.005 0.006 |

3改进总效益

3.1成本

3.1.1

改善前,换刀频率60件/次,换刀用量4片/次,每片刀片2刃,

单件成本为(88.49×4÷2)÷60=2.95元/件;

3.1.2改善后,粗铣刀的换刀频率为4400件/把,单件成本为998÷4400=0.23元/件

精铣刀的换刀频率1150件/次,换刀用量4片/次,每片刀片2刃,

单件成本为(88.49×4÷2)÷1150=0.15元/件;

合计单件成本为(0.23+0.15)=0.38元/件。

以平均月产2200件计,每月可节约刀具成本2200 × (2.95-0.38)=5654元。

3.2效率:

3.2.1改善前,单件加工时间为588秒;平均每天精刀更换次数为2次,每次换刀约10分钟。

3.2.2改善后,粗刀更换次数两个月1次,每次换刀约20分钟;精刀更换次数降低为2次/月。平均每月可节省换刀停机时间约(22 × 2 × 10)÷60-(2 × 10-10) ÷ 60=6.8小时。

单件加工时间降低到166秒,每月可节省加工时间(588-166)×2200/3600=257.8小时,合计节省时间为6.8+257.8=264.6小时。加工效率提升了。

3.3品质: 加工面不再出现振纹。保证零件加工精度要求。

3.4推广度:已经在工段内精铣发动机字码位工序横展此侧铣的加工方法。

3.5作业环境: 换刀频次的减少,降低操作者的额外辅助工作量。

4 结束语

本文通过对加工设备与刀具的结构分析,找出加工难点与解决设想,构思新的加工方案并成功实现批量,提高零件加工效率。与改善前对比刀具更换次数下降,刀具成本缩减,加工效率提升翻番,为同类加工产品提供类似加工方案,解决生产瓶颈,提高有效优化改进措施,该加工方案值得同类产品制造中予以借鉴及推广。

参考文献:

[1]朱耀祥 蒲林祥.现代夹具设计手册.北京:机械工业出版社,2009:835-837.

[2]邝 胜 韦海燕.装备制造技术.2020(5):167-170

[3]王保平.提高座圈孔、导管孔同轴度新的工艺方法研究[J] .内燃机,2000(1):358-361.

[4]孟少农.机械加工工艺手册[M] .北京:机械工业出版社,1991.第九章

请排2版,不要删减