广西通信规划设计咨询有限公司 广西南宁 530007

摘要:随着直流输电线路的大规模使用,电网中交直流并存,而直流输电会对交流变压器产生较大影响,干扰其正常运行。为此,本文阐述了特高压直流输电系统对某电厂的影响,阐述了安装直流隔离装置后的具体效果及存在的问题,希望能为相关人员提供参考。

关键词:变压器;电容隔直装置;参数设定

前言

为解决我国电力短缺问题,我国提出了电力发展的战略目标,直流输电在这一时期发挥着重要作用。与交流输电相比,直流输电具有输电容量大、输电距离远、并网方便等优点。然而,特高压直流输电引起的电位差会引起变压器直流偏磁,严重影响变压器的运行。

某电厂的位置靠近一段特高压直流输电线路的终点站,考虑到直流输电线路对变压器中心设备的损害,该厂于直流输电工程调试期间,在输电线路双极、单极和不同输送功率的运行方式下,对厂内的4台500kV主变压器进行监测,监测参数包括噪音、振动、直流电流等,实测显示偏磁电流已超12A的限制要求。

1 变压器电容隔直装置构成和基本原理

1.1 电容隔直装置的构成

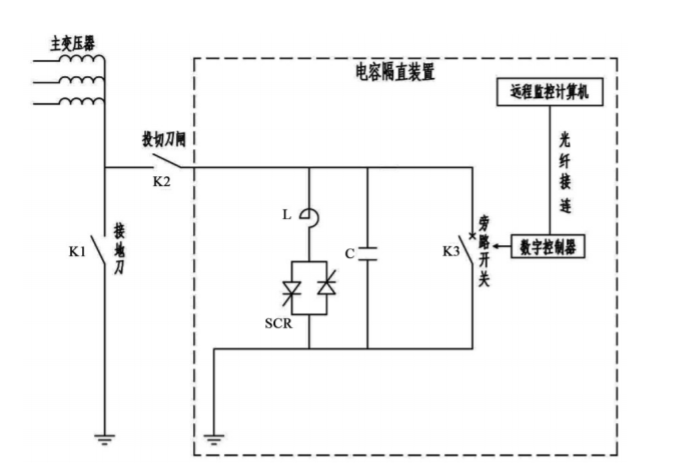

为了避免特高压直流输电的时候导致变压器出现直流偏磁现象,对变压器造成严重影响,该厂在4台主变和1台备变的中性点各安装了1套变压器隔直装置,下图为变压器隔直装置原理图。

图1变压器隔直装置原理图

从上图可以看出,变压器电容隔直装置位于地面与变压器中性点中间,本身由晶闸管SCR、电容器以及机械旁路开关K3并联组成。一般情况下,K3处于闭合状态,变压器中性点经其直接接地。当变压器中性点直流电流超过上限值时,由直流闭锁装置检测。此时,K3将自动断开,电容器C将阻断直流电流。因为电容器工频阻抗足够小,所以交流系统依然能够实现有效接地,并且保证交流电流在变压器中的顺利流通。当循环交流电流超过限值时,SCR则会被快速导通,这就导致K3进入闭合状态,及时保护电容器C,保证变压器中性点顺利接地。

1.2 电容隔直装置的基本原理

电容器直流隔离装置的基本原理是通过控制旁路开关K3的分合来控制电容器C的投入和切除,从而实现对直流电流的抑制。

正常情况下,接地刀K1处于断开状态,投切刀闸K2和机械旁路开关K3处于闭合状态,电容器处于短路状态。此时装置处于“直接接地状态”。

当流过变压器中性点的直流电流超过上限值时,直流隔离装置检测到装置进入“隔直工作状态”,K3会自动断开,投入电容器C阻断直流电流。这里,使用了电容器“隔直(流)和通交(流)”的特殊性能。

一般情况下,当装置进入“隔直工作状态”的时候,如果变压器中性点的交流分量要远远大于限定数值,装置将会直接导通SCR,同时闭合K3。因为SCR导通的速度通常要比K3闭合速度快,因此故障电流能够迅速被引入地下,从而起到保护电容器的作用。而在K3闭合以后,故障电流则会经由机械旁路开关流向地面,SCR也会关断,装置回归“直接接地状态”。

2 参数设定与控制模式

2.1 控制参数设定

变压器电容隔直装置的各项控制参数都需要结合监控装置来对其进行设定,同时,包括投入和退出时的时间限值、电流分量限值等。参数本身可以参考计算机模拟运算的结果,或者组织多场直流测试,参考最后的结果来进行设定。除此之外,也可以通过隔直装置试运行来确定参数,进而对变压器进行保护。

2.2 控制模式

隔直装置分为“就地/远方”与“手动/自动”这几种控制模式,可以根据实际工作需要来选择。在没有特殊情况的时候都会选择自动控制模式。

(1)选择“自动”控制模式的时候,旁路开关K3“合上”、“断开”位置的切换完全由数字控制器自动完成。

(2)选择“手动”控制模式时,要控制K3的状态,需要根据实际情况选择模式:在“本地”模式下,需要使用控制面板;在“远程”模式下,需要使用后台计算机进行操作。

3 运行效果

3.1 外部特高压直流系统造成的影响

该厂的变压器隔直装置投入运行以后,有关工作人员便会定期对其各项数据进行记录,验证了变压器隔直装置的效果。当直流电流超过5A的时候,K3会在一段时间后断开,隔直装置投入运行。当直流电流消失,电容器电压降低时,K3闭合,装置停止运行。详细情况见下表。

表1 隔直装置动作行为记录表

序号 | 日期 | 动作时刻 | 动作情况 | 电流或电压值 | 动作原因 |

1 | 2017-3-7 | 2:20:03 | 3号主变隔直装置投入 | 5.13A | 特高压直流运行方式测试 |

2 | 2:20:06 | 3号主变隔直装置退出 | 0.4V | ||

3 | 2:25:42 | 2号主变隔直装置投入 | 5.13A | ||

4 | 2:31:10 | 4号主变隔直装置投入 | 5.83A | ||

5 | 2:34:12 | 4号主变隔直装置退出 | 0.2V | ||

6 | 2:35:33 | 1号主变隔直装置投入 | 5.68A | ||

7 | 2:57:25 | 2号主变隔直装置退出 | 0V | ||

8 | 2:57:37 | 1号主变隔直装置退出 | 0V | ||

1 | 2017-7-2 | 23:36:15 | 2号主变隔直装置投入 | 12.9A | 特高压直流故障,单极运行 |

2 | 23:36:24 | 3号主变隔直装置投入 | 13.8A | ||

3 | 23:36:31 | 4号主变隔直装置投入 | 17.9A | ||

4 | 23:36:32 | 1号主变隔直装置投入 | 14.1A | ||

5 | 23:40:10 | 4号主变隔直装置退出 | 0V | ||

6 | 23:40:13 | 2号主变隔直装置退出 | 0.1V | ||

7 | 23:40:21 | 3号主变隔直装置退出 | 0V | ||

8 | 23:40:28 | 1号主变隔直装置退出 | 0V |

3.2 厂内设备投运造成的影响

该厂的变压器隔离装置投入使用后,曾发生过一起故障:其中,1号主变空载合闸时,2号主变中性点隔离装置动作,3号主变中性点隔离装置未发生任何动作。

相关人员检查2号主变直流隔离装置,发现变压器中性点直流电流超过设定值,机械旁路开关打开。而随后对3号主变的隔直装置进行了检查,发现该主变隔直装置并未进行任何保护动作。

再对2号主变进行检查,发现在故障发生的时刻,2号主变中性点处的交流电流与直流电流都出现了大幅度提升的现象,前者提升了18A,升至25A,后者从0A升至13A,同时隔直装置开始工作,机械旁路开关断开。由于隔直装置设定直流电源的上限为5A,所以2号主变的隔直装置动作符合规定,并无异常。

检查3号主变压器。结果表明,1号主变合闸时,3号主变中性点电流变化不大,直流电流不超过直流隔离装置的设定值。因此,3号主变直流隔离装置动作正确,没有发现异常情况。

对比检查结果,发现2号主变中性点电流突变比3号主变中性点的电流突变要早1min左右,前者突升幅值要比后者的大。而2号主变的直流电流超出隔直装置设定值,机械旁路开关断开,3号主变突升幅值小,突升后电流并未超出隔直装置的设定值,因此3号主变隔直装置没有进行动作。

通过对操作系统和当时机器运行情况的分析,推断1号主变空载合闸冲击产生励磁涌流,导致接地网络中存在很大的直流分量以及非周期分量,所以邻近的2号主变产生了和应涌流,进而使得其中性点电流突升,隔直装置动作,断开机械旁路开关。隔直装置在变压器受到和应涌流的影响下,也能正确动作,防止变压器损坏。

4后期运行中遇到的问题

4.1 第一次故障

工作人员在隔直装置的监控画面上发现“高备变隔直装置旁路开关K3”和“高备变隔直装置中性点隔直闸刀K2”都显示为断开状态,而实际情况是:二者都为闭合状态,与实际情况不符。因此,对K2以及K3的节点进行了检查,发现无论是常开接点或者常闭接点都无故障,因此经由初步分析得出:隔直装置的开入模块出现了故障。

检查开关位置接点的时候,发现该电缆存在感应交流电压。解开X2:5、6、7、8对电压进行测量,测得“X2:6对地47.5V,X2:7对地33.06V,X2:8对地24.12V”。旁路开关K3、变压器接地闸刀K1的接点反馈电缆也都存在30V左右的感应电压。检查发现这些电缆屏蔽屏的接地状况良好,而且电缆芯绝缘正常,对地绝缘值都在20MΩ左右。而感应电压产生的原因应该是电缆的屏蔽效果不佳,使得开入板件产生了损坏。

随后更换开入模块,后续检查显示开关于刀闸的状态均正常。而为了消除感应电压,往DI1到DI6的每个开入端子上都额外添加一个接地的电容。

4.2 第二次故障

再次发生高备变隔直装置控制器DI卡受损坏情况,就地查看隔直装置开入量监视,发现所有开入量均为“OFF”状态。

经过检查发现DI5上的电容器产生了损坏,导致产生感应电压,进而使得开入板件故障。因此有关工作人员修改了信号回路,在每个开入回路中增加了中间继电器,再通过继电器接点将信号送入开入模块。后续运行中开入板件未发生一次故障,表明已经彻底消除感应电压的影响。

结语

综上所述,在对该厂应用变压器电容隔直装置的情况进行研究可知,变压器隔直装置能够很好地解决特高压直流输电对变压器的影响,对变压器起到了良好的保护作用。

参考文献

[1]林锦桐.500kV变电站电容隔直装置案例分析[J].电工技术,2016,(2):40-41.

[2]周杰.电网变压器中性点直流偏磁分析与抑制研究[D].湖北工业大学,2018.

[3]李游,郭超,卿俊杰,黄学海,赵政,周波.变压器电容隔直装置关键技术及应用分析[J].电工电气,2019, (9):12-17.