张桐 朱英伟 邢晓坡

中科国风科技有限公司

摘要:风电叶片是风力发电设备的重要组成部分,风电叶片生产制造及运行过程中的缺陷及故障极大的影响了风机的运行效率和安全,为此需对叶片进行检测及监控。本文主要介绍了风电叶片应力检测中使用到的传统电阻应变片式传感器及光纤光栅式传感器的基本原理,着重介绍了更为先进的光纤光栅传感器安装的注意事项,为相关领域的生产及科研人员提供参考。

关键词:风电叶片;检测;电阻应变片;光纤光栅传感器

1.引言

风能是绿色的可再生能源,有良好的发展前景。我国可开发的风能潜力巨大,资源丰富,总的风能可开发量约有1000~1500GW,在国家能源供给中发挥了越来越重要的作用,尤其在“碳中和、碳达峰”的“双碳”目标下,风电更具潜力,必将成为未来能源结构中重要的组成部分。而风机叶片是风电机组的核心部件,一般由玻璃纤维复合材料制成,因其制造工艺的复杂性,在成型过程中难免会出现缺陷;此外,由于工作环境的恶劣性与工况的复杂多变性,在运行过程中也会出现不同程度的损伤。由于风电场大多位于偏远地区,且叶片位于高空,体型巨大,难以安排专人时刻监控叶片运行状态,不能及时发现早期故障易使故障程度加剧,故需使用传感器等测量设备在叶片的安装运行过程中进行检测与监控,应变做为结构健康检测或监测最基础的测量参数,是进行其他参数测量的基础。

2.风电叶片应变检测传感器类型、基本原理及优缺点

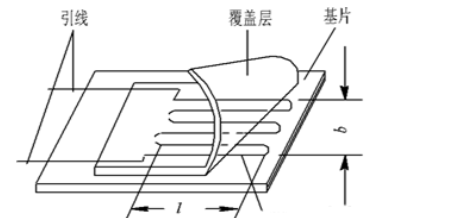

电阻应变片式传感器基本原理

电阻应变片基于应变效应制作的一种应力传感器。其测量原理为:金属丝的电阻值除了与材料的性质有关之外,还与金属丝的长度,横截面积有关。将金属丝粘贴在构件上,当构件受力变形时,金属丝的长度和横截面积也随着构件一起变化,进而发生电阻变化,这就是利用金属应变片来测量构件应变的理论基础。

图2.1 电阻应变片式传感器示意图

2.2光纤光栅式应变传感器基本原理

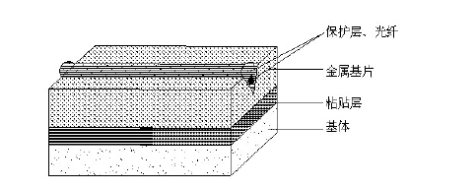

光纤光栅是光纤波导介质中物理结构呈周期性分布,用来改变光在其中传播行径的一种光子器件。光纤布拉格光栅(FBG)是最普遍的一种波长调制型光纤光栅传感器。被测量(应变、温度等)的变化引起光纤光栅中心波长的变化,光纤光栅中心波长的变化与被测量之间具有确定的数学关系,只要准确测量出波长的偏移量,就可以计算出传感器所受应变、温度以及它们的变化量。这种测量方法思路简单,操作方便,可靠性高[1]。

光纤光栅技术是利用紫外曝光技术在光纤芯中引起折射率的周期性变化而形成的。光纤光栅中折射率分布的周期性结构,导致某一特定波长光的反射,从而形成光纤光栅的反射谱。光纤光栅应力传感器通常是将光纤光栅附着在某一弹性体上,同时进行保护封装。反射光的波长对温度、应力和应变非常敏感,当弹性体受到压力时时, 光纤光栅与弹性体一起发生应变,导致光纤光栅反射光的峰值波长漂移,通过对波长漂移量的度量来实现对温度、应力和应变的感测。

图2.2 光纤光栅式应变传感器示意图

表2.1两种传感器原理及优缺点对照表

传感器类型 | 电阻应变片式 | 光栅光纤式 |

检测原理 | 压电效应 | 光程干涉原理 |

主要优点 | 1、分辨力高,能测出极微小的应变 | 1.抗电磁干扰,电绝缘性能好 |

局限性 | 1.易受电磁干扰影响 | 1.系统成本较高 |

3.电阻应变片式传感器的安装方法

无论采用哪种类型的传感器,安装质量是影响测试数据质量的关键因素。电阻应变片式传感器在目前风电叶片检测领域已经得到广泛应用,其主要安装操作步骤如下描述。

3.1.应变计准备

贴片前,将待用的应变计进行外观检查和阻值测量。外观检查可凭肉眼或借助放大镜进行,目的在于观察敏感栅有无锈斑,缺陷,是否排列整齐,基底和覆盖层有无损坏,引线是否完好。检查敏感栅是否有断路、短路,并进行阻值分选,对于共用温度补偿的一组应变计,阻值相差不得超过±0.5Ω。同一次测量的应变计,灵敏系数必须相同。

3.2.构件表面处理

首先是去除玻璃钢底板表面污垢,并用240#细砂布磨光。之后采用细砂布沿45°方向交叉磨出一些纹路,以增强粘结力。打磨面积约为应变计面积的5倍左右。打磨完毕后,用划针轻轻划出贴片的准确方位。最后使用洁净棉纱或脱脂棉球蘸丙酮或其它挥发性溶剂对贴片部位进行反复擦洗,直至棉球上见不到污垢为止。

3.3贴片

贴片工艺随所用粘结剂不同而异,以使用502胶贴片为例,待清洗剂挥发后,先在贴片位置滴一点502胶,用应变计背面将胶水涂匀,然后用镊子拨动应变计,调整位置和角度。定位后,在应变计上垫一层聚乙烯或四氟乙烯薄膜,用手指轻轻挤压出多余的胶水和气泡,待胶水初步固化后即可松开。粘贴好的应变计应保证位置准确,粘结牢固、胶层均匀、无气泡和整洁干净。贴片完成后检查应变片有无损坏及贴片的粘接方位、粘接质量是否满足要求。

3.4.导线的焊接与固定

粘结剂初步固化后,即可进行焊线。应变计和导线间的连接最好通过接线端子,焊点应确保无虚焊。每间隔一段距离使用粘接剂将导线固定于叶片指定位置,导线两端根据测点的编号作好标记。

3.5.贴片焊接质量检查

贴片焊接质量检查包括外观检查、电阻和绝缘电阻测量。外观检查主要检查焊接过程中应变计有无损伤,再次确认粘贴是否牢固和有无气泡等。测量电阻值以检查有无断路、回路。

4.光纤光栅式应变传感器安装方法

4.1光纤光栅式传感器的安装方式

目前光纤光栅式传感器在风电叶片检测领域主要存在光缆封装、表层埋入及表面贴合三种主要的操作手法[2]。①光缆封装技术采用光缆保护光纤,再将光缆粘贴于探测表面,此种方式常用于合模成型后叶片的实验室检测,因光栅使用光缆进行了封装保护,光栅受到的应力情况与被测叶片存在一定差异,故此方式的探测精度较差。②表层埋入方案需将光纤丝在叶片铺设过程中放置于玻纤材料表层,与玻纤材料同步灌注成型;此方式可使风电叶片成为智能结构,可监控检测叶片全寿命周期内的应力及缺陷情况,但此种操作难度较大,需占用较长的生产时间,且未封装光纤丝较为脆弱,需玻纤布层铺设、光纤丝布设、树脂灌注等工序注意对光纤丝特别是接头位置的保护,生产难度及成本较高。③表面贴合方式是在叶片壳体灌注成型完毕后,将光纤贴合于检测位置表面,后使用玻纤布通过手糊的方式予以保护与固定;通过这种方式既保证了光纤与检测位置的应力一致性,又减少了对叶片成型周期的不利影响,同时保证光纤光栅的使用寿命,综合了光缆封装及表层埋入技术的部分优点,是光纤光栅式传感器安装的首选方案。

4.2表面贴合法安装光纤光栅式传感器的操作步骤

4.2.1传感器粘接位置选取

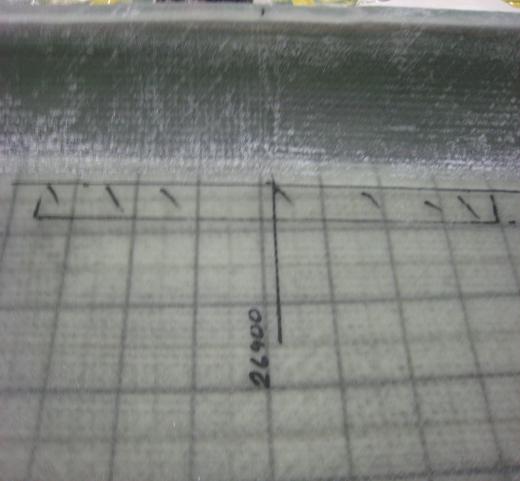

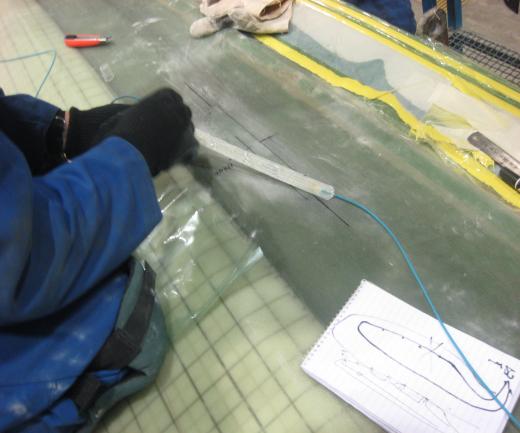

根据不同叶片的设计差异,需选取不同的安装位置对整体叶片受力情况进行检测与分析。其选定原则为①对于风电叶片设计应力集中的点需重点进行检测;②选取的检测点位置需避开叶片粘接区域;③选取的检测点不影响叶片正常的生产作业操作。确定检测位置后,进行精确划线已利于后续操作。

图4.2.1传感器粘接位置确定及划线标记

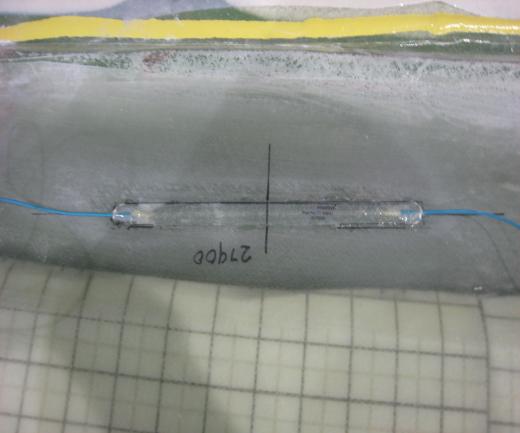

4.2.2粘接位置的壳体表面处理

为保证传感器与被测位置的紧密接触,需在粘接前对待粘壳体表面进行处理,主要操作步骤为首先对待粘叶片表面进行彻底清洁,去除灰尘杂物及真空灌注辅材;而后使用砂纸或砂轮对粘接位置进行打磨至表面粗糙,以利于提升粘接强度;最后对打磨灰尘进行再次清理,准备开始粘接。

图4.2.2传感器粘接位置壳体表面处理

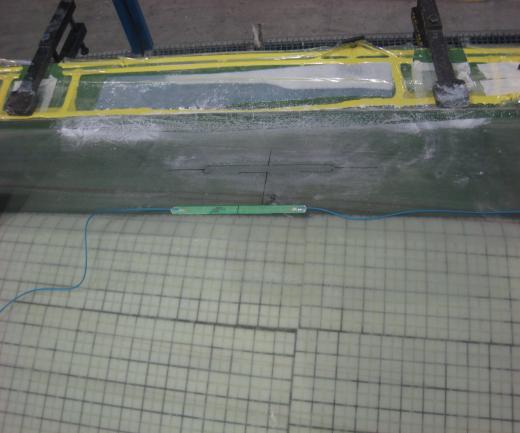

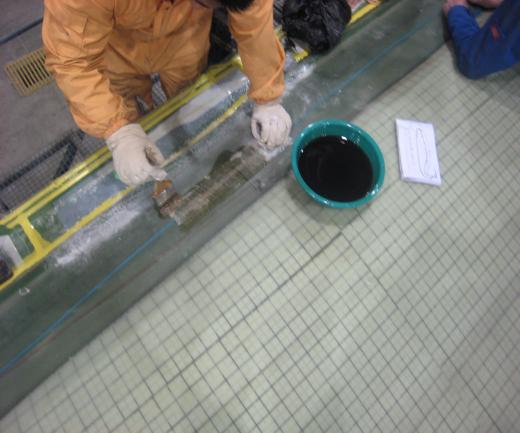

4.2.3传感器粘接

待叶片表面处理完成后,开始对传感器进行粘接操作。首先将封装后传感器的保护膜去除,后续在传感器背面均匀涂抹粘接剂(聚氨酯胶等),而后将传感器按照划线位置进行精确定位并按压粘接;操作过程中需着重注意保护光栅及连接位置完好。

图4.2.3 传感器粘接

4.2.4传感器表面防护

为进一步保护光栅元件,提升元件使用寿命,降低后续叶片合模作业时对传感器系统的破坏风险,需对传感器进行保护处理。其主要操作手法为待传感器粘接剂固化完全后,使用手糊玻纤布的操作手法,使用环氧树脂在其表面手糊1至2层玻纤布,从而进一步对传感器元件进行保护。

图4.2.4 传感器表面保护

4.2.5光纤线路的布设及固定

光栅传感器需使用光纤光缆进行连接以进行信号传输,因此,光纤光缆的布设与固定也是整个传感器安装作业中重要的组成部分,为尽可能的降低传输过程中信号的减弱与干扰,光纤光缆布设与固定的原则主要有①光纤光缆做为光的传输介质,布设过程中需特别注意光纤要转弯时,其转弯半径应至少大于光纤自身直径的20倍。②铺设过程中要时刻注意不要使光缆受到重压或踩踏;另外,禁止对光纤光缆进行拉拽。③光缆布设完毕后,继续使用手糊玻纤布的方法对光缆进行固定与保护,避免后续合模作业及叶片运行过程中光缆发生位移造成损坏。

图4.2.5 光纤光缆的布设及保护

5.总结

本文介绍的表贴式光纤光栅传感器安装方式最适合于风电叶片上下壳体成型后采用的传感器布置方式,如果采用埋入式进行安装,需要考虑对风电叶片层铺工序的影响以及工艺规程的特殊调整,建议相关领域生产、研究人员可以在工程实践中进行工艺方法的不断优化,提高光纤光栅传感器的安装质量和使用寿命。

参考文献:

王文娟.宋昊.盛楠.陈超.基于光纤光栅传感的风电叶片监测技术浅析[J].风能,2016(000)006.

邢晓坡.基于光纤传感技术的风电叶片运行状态监测系统[J].天津科技,2018-09