华阳 - 恩赛有限公司 辽宁 大连 116620

摘要:全球变暖问题在近年来愈来愈严峻,一些国家为了提升环保效果,纷纷制定了相关法律法规。当前在金属加工领域,已广泛应用切削油剂来提升生产品质与效率,但切削油剂中含有的氯系极压剂的量较大,在焚烧废油的过程中极易造成环境伤害。业界相关人员为了节约成本,保护环境,不断开发绿色制造技术,来降低对环境的污染程度,如微量润滑技术的应用,就能够解决处理废油的问题,不仅有利于环境保护,还能使冷却液成本得到降低。

关键词:金属加工;微量润滑;关键技术;应用

前言:作为当下一种新型的润滑技术,金属加工微量润滑技术取得了极为显著的应用效果。利用压缩空气与微量润滑装置作为动力,微量润滑系统能够不断将极微量的特种专用润滑材料准确无误的送到需要润滑的位置,不但能够使加工时产生的热量由压缩空气流直接带走,还可以满足摩擦点的润滑需求,改善作业环境,减少加工生产成本,大幅度降低润滑油的消耗。作为金属加工润滑技术发展过程中的一种重要手段,微量润滑技术的应用已成必然,能够有效缓解石油资源日益枯竭的现象。

1金属加工中微量润滑关键技术介绍

1.1微量润滑的工作原理

第一,以压缩空气为主要动力的微量润滑是将储油罐中的润滑材料以有序的节奏频率准确无误地送达油气输送管道,再将润滑材料以精确的流量和速度送达指定的润滑位置;第二,在应用微量润滑时,首先利用过气源处理器,使压缩空气开启气源,实现设备的同步加工。其次,受气动脉冲阀的控制,气动润滑泵工作动力自通入压缩空气后,基于气动润滑泵控制的影响,油液压力不断升高,使油液进入到定量油分配器中,这时再将定量滴灌油从定量油分配器中排出,定量滴灌油经过油气混合调节阀后被压缩空气带动,这样才能准确喷到每个润滑点。最后,将气动脉冲阀的气源进行断开后,需要利用弹射复位来实施气动润滑泵的柱塞吸油作业,定量油分配器将压力卸去后再进入到油液剂量,进而对下一步工作予以循环实施。

1.2微量润滑冷却液与雾化

润滑油在微量润滑过程中,使用的是一些含有微量有毒添加剂成分的切削液,是以植物性切削油为主的切削液,属于一种绿色润滑剂,与其他技术相比,微量润滑技术优势较为明显,其有极高的生物降解物质,不会伤害到人体的健康,正是这些优点使微量润滑技术表面的渗透性、附着系数极压性能较好,润滑性能也相对较强。同时,基于金属加工条件下,油雾的油粒大于与油剂中的运动粘度、表面张力以及密度息息相关,通常来说,油粒大小受到油剂表面张力及密度的影响较小,受油剂运动粘度的影响越较大。所以加工油剂的运动粘度在微量润滑技术的应用过程中,需要与加工系统相适应,从而保证技术的应用效果。

2微量润滑的运用优势

作为一种半干式切削技术,微量润滑也是金属加工时使用最多的润滑手段,其利用极微量润滑油与混合压缩空气,在汽化后,使其成为液滴,并喷到加工区,液滴为微米级,能够实现有效润滑。具体可从以下几方面来体现微量润滑的优势:通过融合传统湿式切削与干式切削的优点,第一利用降低切削液用量到极微量,能够减少使用切削液的成本。第二微量润滑自引入冷却润滑介质后,可以使切削时冷却润滑的条件予以有效改善。不仅能够降低切削温度,还可以减少刀具与切屑、工件间的磨损程度。所以,通过应用微量润滑技术,对环境友好十分有利,更符合我国可持续发展战略要求,有效解决了废液的排放问题。

3对比金属加工中微量润滑技术的应用效果

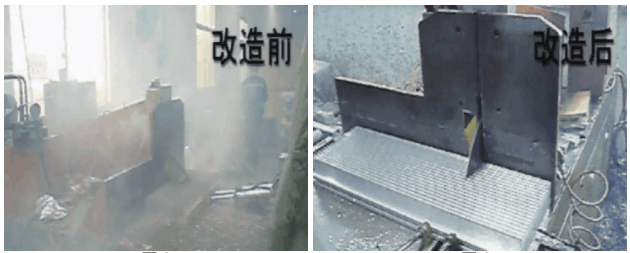

图1、图2微量润滑技术改造大型圆锯

微量润滑技术改造大型圆锯如图1和图2所示,通过对比锯切大铝锭得知,在以往润滑冷却过程中,使用机械油加煤油时,会产生较大的烟雾,油量使用较大,环境气味较浓,但是在运用微量润滑技术后,用量只需要每天0.15千克,与以往机械油加煤油相比,有了大幅度降低,而且烟雾几乎没有,较为环保。

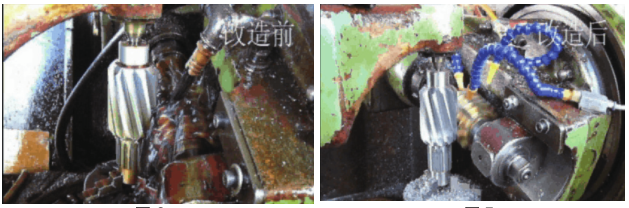

图3、图4对比精雕机铣削加工微量润滑技术改造前后

精雕机铣削加工微量润滑技术改造对比图如图3和图4所示,采用乳化油在微量润滑改造前进行润滑冷却,实际消耗的乳化油是8千克/天/台,因为乳化油的滴漏,车间环境十分的湿滑,但在运用微量润滑技术后,微量润滑剂的消耗量在100毫升/天/台,地面在三天后处于干燥状态。

图5、图6对比滚齿加工微量润滑技术改造前后

滚齿加工微量润滑技术改造图如图5和图6所示,改造前进行润滑冷却时,使用的都是32号机械油,机械油消耗量在6千克/天/台,地面十分湿滑且有严重的油污,车间环境有较大的油烟,工人在通行时需要于走道架设一道铁架。而在实施改造后,运用微量润滑技术就可以很好的解决如上问题,微量润滑油消耗量为0.12千克/天/台,车间环境内基本看不见油烟,车间地面也不会存在油污现象。

4结合实例分析金属加工微量润滑关键技术的具体应用

本文以两个企业为例,分析了微量润滑关键技术的应用效果,具体详情如下:

在数控车床的生产中,汽车轮毂生产企业加工汽车轮毂时,经常会采取传统切削技术,但带来的环境问题十分严重,润滑油消耗量也较大。但是在微量润滑技术使用后,有效解决了以往处理费用高及润滑油消耗量大的问题,不仅无处理费用,降低了废油的排出量,还可以将润滑油消耗量控制在200毫升/天内。

某企业五轴数控加工生产动车零部件的过程中,使用传统切削技术也会面临一些现场污染严重、车间环境质量差、加工油剂消耗量大等问题。但是在微量润滑技术使用后,大幅度延长了企业金属加工系统的刀具寿命,并且无废油排出,润滑油的消耗量仅有500毫升/天。

结语:

总而言之,与其他行业相比,金属加工产生的环境污染较为严重,为了解决这个问题,在金属加工领域应用微量润滑技术已成必然趋势,其属于一种环境友好技术,不仅能够降低系统中润滑油的使用量,改变以往润滑与冷却方式,还能为工作人员提供健康的工作环境,减少环境污染程度,提升了加工工件的表面精度,使刀具寿命得到了延长,从而实现了企业经济效益与生产率的最大化。

参考文献:

[1]李亮,戚宝运,何宁.高性能切削的低温微量润滑技术[J].中国科技成果:2009,10:14-18.

[2]袁松梅,严鲁涛,刘伟东等(北京航空航天大学)[J].一种低温微量润滑系统[P].CN101811269A:2010.08.25.

[3]牛晓钦,王春燕.低温微量切削技术及其应用[J].机械工程与自动化:2011,02:212-214.

[4]吴启东,张乃庆(上海金兆节能科技有限公司)[J].一种微量润滑系统铝合金润滑剂及其制备方法和用途[P].CN101376861A:s2009.03.04.

[5]张乃庆,吴启东,曹华军(上海金兆节能科技有限公司,重庆大学)[J].生物可降解微量润滑油及其制备方法[P].CN104263476A:2015.01.07.

[6]魏生鑫,滕建常,甘文彬(上海金兆节能科技有限公司)[J].一种油气微量润滑装置[P].CN202701899U:2013.01.30.