(中国石化海南炼油化工有限公司,海南省洋浦经济开发区 578101 )

摘要: 通过对酸性水汽提装置的 5 个酸性水储罐顶板外腐蚀状况和腐蚀机理进行分析,结合 罐顶栏杆腐蚀状态及分布情况进行比较,对常温储罐所遇到的外壁腐蚀问题提出了防腐蚀措 施和建议。

关键词:酸性水汽提装置;储罐;腐蚀;防护

酸性水储罐是污水汽提装置对污水收集的主要容器,储罐顶板外腐蚀穿孔是储罐安全运 行重大隐患之一。储罐顶板穿孔后大量罐顶气泄漏,会污染环境,造成中毒的危险,罐顶气 含有大量的硫化气、氨、二氧化碳等腐蚀气体,对设备外腐蚀进一步加剧,易造成更为严重 的设备事故。因此有必要对储罐顶板实施有效的保护措施,减少泄漏事故的发生,延长设备 检修周期。

某公司五座 5000m3 酸性水储罐于 2006 年建成投产,2013 年发现五个罐外顶板均出现 均匀腐蚀和坑蚀,其中两个罐顶板出现腐蚀穿孔。对罐顶板出现的腐蚀状况和腐蚀机理进行 分析,对采取的防腐措施进行了总结,提出了下一步的防腐措施和建议。

1 .罐顶板外腐蚀情况介绍

储罐顶板在施工时,进行了油漆防腐,上层覆盖保温棉和铝板。铝板搭接处存在孔隙或 缝隙,雨水和潮湿大气容易经过缝隙进入保温层,保温材料的年久老化及其本身存在一定的 吸水性,导致保温材料潮湿。储罐操作温度为常温,保温材料所含的水分无法蒸发,钢板一 直处于潮湿环境中。

通过检修发现,罐顶板出现均匀腐蚀,局部坑蚀,腐蚀物较疏松。坑蚀主要出现在罐顶 板中心板处和顶板边缘板周围,如图 1 所示。顶板普遍存在保温棉老化附着在钢板表面,由 于长时间潮湿,钢板与保温棉之间出现了腐蚀,如图 2 所示。均匀腐蚀处锈层厚度约 2mm,

钢板未发现明显减薄现象。坑蚀 处锈层厚度约 5mm ,钢板出现轻 微减薄(壁厚 6mm)。腐蚀穿孔 处 100mm 周围内明显腐蚀减薄, 减薄厚度约 3mm 。腐蚀穿孔处钢 板减薄的主要原因是罐顶气泄漏 后加剧了腐蚀的发生。钢板穿孔 主要出现在焊缝处和焊缝热影响 区。

图 1 罐顶板剖面示意图

图 2 罐顶板腐蚀情况

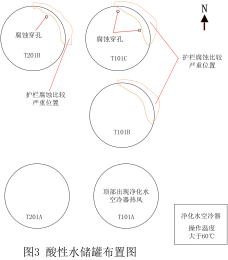

五个酸性水储罐设备布置,如图 3 所示。五个酸性水储罐顶板及护栏腐蚀严重程度如下: T201B、T101B、T101C>T201A>T101A。罐顶板及护栏腐蚀情况如图 3 所示,主要表现为大气 环境腐蚀,护栏圆钢腐蚀主要出现在迎风面上(本地区三分之二时间吹东风和东南风)。储

罐T101A顶板及护栏腐蚀情况在五个罐中最轻,这

和净化水空冷器吹来的热风有一定的影响。热风对

水气聚集和腐蚀性气体的沉降冷凝有一定的减缓作

用。从现场周围环境来看,储罐北边 15 米处有液硫

池,其因为密封性常有H2S等腐蚀性气体溢出;南

面 T201A 旁边有五个酸性水储罐共用的水封罐,因

储罐运行中操作及气温影响,储罐压力超高,水封

罐的水封被冲破,导致含有 H2S 、CO2、NH3等腐蚀

性罐顶气排向大气中。因装置所处理的介质含有较

高浓度的腐蚀性物质,装置的跑冒滴漏导致装置环

境中的腐蚀性气体浓度明显高于其它炼油装置。这

也是硫磺联合装置设备外腐蚀较为严重有主要原因。

酸性水储罐东边 150 米的地方,有全厂循环水冷却

塔,水汽随着季风吹向储罐。

2.罐顶板外腐蚀机理及原因分析

罐顶板外腐蚀主要表现为大气环境腐蚀、湿环境下氧浓差腐蚀、电化学腐蚀、垢下腐蚀 等多种腐蚀形态。

大气环境腐蚀,是每个炼油厂都会出现的腐蚀类型,但地处沿海的装置大气腐蚀较为严

重,因为临海环境大气湿度较大、盐份含量较高,雨季较多,这将导致设备常期暴露在腐蚀 性环境中。

湿环境下氧浓差腐蚀、电化学腐蚀,是操作温度低于 120℃以下的设备,特别是带有保 温层的设备外腐蚀较为明显。保温材料有前期使用时与金属表面接触是干燥的,对金属几乎 不腐蚀。但是随着时间的延长,在温度差异的情况下,不可避免的保温层与金属表面存在水 分。因为水分通过铝板的缝隙进行保温棉,保温棉年久老化且保温棉本身就带有一定量的吸 水性物质,如 K2O 、Na2O 等与水分发生化学凝聚作用。可溶盐的存在也会使保温材料中水 的凝聚作用加强。加之在酸性水溶液的作用下,可溶物的溶解使水膜变成强的电解质溶液, 为金属的电化学腐蚀创造了必要条件。

酸性水汽提装置环境中酸性腐蚀性气体含量明显比其它炼油装置环境中的高,这是在实 际运行中已得到证明。这也是硫磺回收装置、酸性水汽提装置和溶剂再生装置设备平台栏杆 腐蚀较为严重的原因。

3.措施与建议

3.1 重视施工质量。储罐外壁在进行隔热保温施工时,要重视防腐的施工质量,这样可 以提高设备外壁抗腐蚀性能,延长设备检修周期。设备在建造时,应重视金属表面的处理,

如喷砂、喷丸、电镀等处理达到相关规范后,再进行涂料防腐。在进行设备外保温作业时, 要保护好保温材料,防止受潮,并及时覆盖上铝板。铝板间的搭接缝隙处注入密封胶进行密 封,提高保温材料在运行中受潮或进水。

3.2 优化生产工艺,减少腐蚀性气体排放。通过酸性水储罐的罐顶气通过流程改造,把 罐顶气引入低压瓦斯系统,解决了罐顶气因储罐压力高而排向大气。液硫池进行密封性改造, 液硫脱气进行回收处理。优化生产装置的布局,循环水冷却水塔应布置在下风向或侧风向, 远离主要生产装置。

3.3 应用新材料,提高储罐防腐效果。该酸性水储罐使用 6 年后发现罐顶板均匀性腐蚀 比较明显,易积水部位腐蚀较为严重。2012 年底进行罐顶板重新人工除锈、防腐,然后采 用隔热漆进行刷涂。从使用效果看,隔热漆的隔热效果达到要求。目前经过了多年观察,罐 顶防腐层完好,罐顶板不存在也不用担心积水腐蚀问题。同时,可以直观地检查罐壁外腐蚀 情况,根据腐蚀情况进行相应地防腐。

3.4 加强管理。定期开展保温层下检查与治理,发现锈蚀时及时除锈防腐,更换受潮的 隔热保温材料,防护层破损时及时修复,避免雨水进入保温层。

参考文献

[1] 王巍,薛富津,潘小洁. 石油化工设备防腐蚀技术[M]. 北京: 化学工业出版,2011.111 [2] 王国璋,田吉新,等. 钢制底板外侧腐蚀与防护. 石油化工设备技术,1996,17(3):41~44