东方电气(广州)重型机器有限公司 511455

摘要:随着我国核电装机容量的逐年增多及核电装备国产化脚步的加快,核电装备的安全性、可靠性已经成为制造厂、业主及社会广泛关注的问题。特别是反应堆压力容器各部件,长期在高温、高压、强辐照的环境下工作,为保证设备受中子辐照后不产生脆断,提高安全性,在制造过程中准确测定材料的无塑性转变(NDT)温度显得尤为重要。

关键词:落锤试验;ASTME208;NDT;试样

一、试验概述

目前我国在采购核电站主回路设备时,无论是按RCC规范建造的二代改进型CPR1000堆型还是按ASME规范建造的三代AP1000堆型中,凡是核一级部件均要求进行落锤试验,涉及到与落锤试验有关的标准主要有我国的GB/T6803、法国的RCC-MC1230和美国的ASTME208。其中,RCC-MC1230要求参照ASTME208标准进行落锤试验。

落锤试验是在单一的冲击载荷下对给定材料的系列试样,在选定的温度序列进行试验,来测定试样断裂时的最高温度。冲击载荷由一个有导向的、可自由落下的锤头提供,根据被检钢种的屈服强度,该锤头可提供350J-1650J的冲击能量。

通常的试验顺序为:在试样的准备和温度调节完成后,初始的落锤试验在一个估计接近NDT温度的试验温度下进行(需要操作人员对材料性能有一定了解)。根据第--次的试验结果,其他试样的试验应在适当的温度间隔下进行,以确定断裂和未断裂行为之间的界限在5C以内。在这些连续的最小不断裂温度下进行重复试验可以确定在这个温度下的不断裂行为。

二、落锤试验影响因素分析

2.1试样尺寸

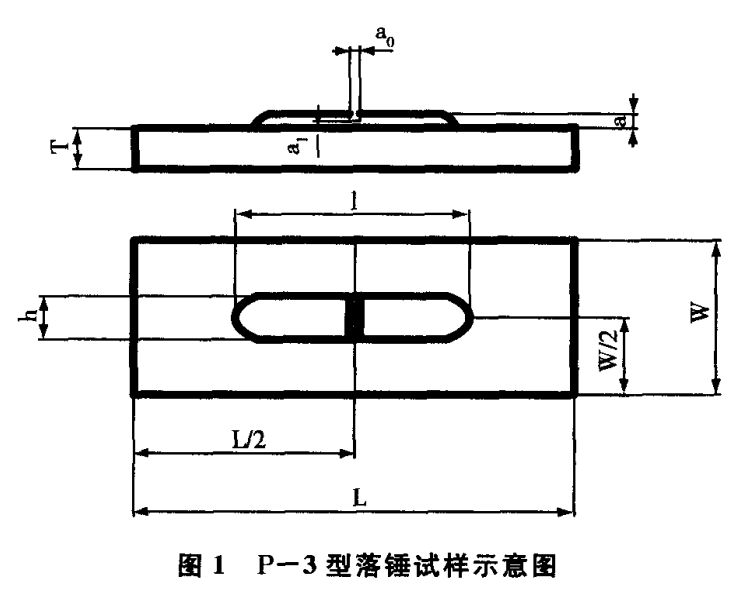

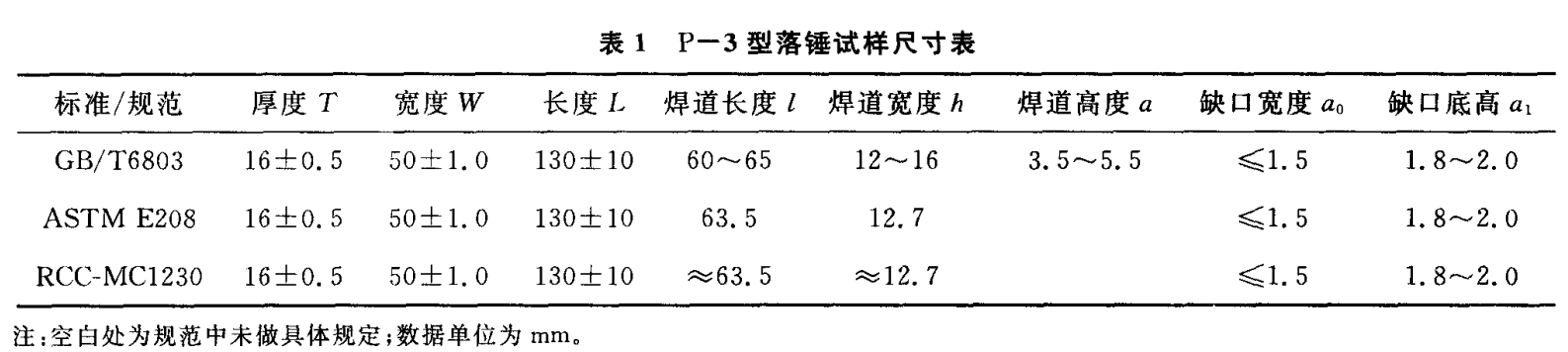

以目前广泛应用在核电锻件制造领域的法国牌号16MND5和18MND5钢为例,并根据具体的采购技术规范要求,落锤试验一般采用P-3试样。相关规范中要求的具体尺寸见图1和表1所示。

由表1可知,相关标准中对P-3型落锤试样的尺寸要求基本相同,只是在裂纹源焊道的尺寸方面略有差异。GB/T6803中规定了焊道尺寸,而ASTME208中注明,如果裂纹源缺口位于试样中心,且试样被完全偏转时焊道没有接触到支撑台工作夹具,则焊道长度并不重要。在具体试验中,焊道长短会带来热输人量的不同,但在公差范围内影响不大。为了减少测试结果的波动,应在保证标准规定的前提下,固定焊道长度。

对于焊道高度,ASTME208中注明,由于焊缝顶端尺寸变化,所以焊道高度不能准确测定,通过千分表测量只能用于已加工好缺口的最终检查。因为落锤试样中的焊道只是为了引入一个脆性裂纹源,而缺口是为了确定断裂位置,只要冲击能量足够使焊道断裂,产生引发裂纹,并使试样弯曲达到规定的挠度,就不会对试验结果产生影响,只是多消耗了部分断裂能而已。但当缺口底部离试样较近时,可能会出现因脆性焊肉达不到产生裂纹并引起脆性断裂的条件,使测出的NDT结果较低。为了避免这种影响,在加工缺口时应尽量靠上限其次,在单位的选用上也应注意。ASTME208中可用两种单位即英制和公制,两种单位间的换算略有差异,如焊道缺口英制规定最大1/16in(=1.5875mm),而公制规定为1.5mm。在核电设备制造中出现过缺口尺寸>1.5mm的不符合项,其实际间距<1>。在具体的采购技术条件中应该做出规定。

2.2试样焊接

在关于落锤试样堆焊裂纹源焊道的操作要求中,新版的标准GB/T6803-2008和ASTME208-95a(2000Reapproved)都针对旧版进行了很大改动,主要是脆性焊道从双道焊改为单道焊。GB/T6803一2008中规定,“堆焊时只允许从一端起弧,均匀地向另一端移动,堆焊过程中不允许摆动,一次成型使焊道厚度达到3.5mm一5mm之间,堆焊过程中不允许断弧。焊接电流1=180A一200A”。ASTME208一95a(2000Reapproved)中除了焊接方法的修改外还增加了不允许补焊和对焊道长度进行了修改。

由此可见,标准化委员会已认识到,补焊和多次焊接会对材料的性能有影响,即堆焊焊道的方法会影响焊道下的热影响区显微组织,热影响区显微组织影响NDT。

为了避免落锤试样的制备中出现较大热影响区现象,除了严格按照标准和规范要求的焊接方法进行焊接外,焊接过程的控制也很重要。从焊材的选用、保存、烘干、保温到焊接电流的控制等细节都会对焊接热影响区产生影响。其次,如在堆焊时为了防止焊接溅渣而使用铜质模板时,应注意铜质模具的冷却,避免长时间的焊接过程使模具过热,从而造成焊接热影响区过大。有条件的工厂应准备两套铜质模具轮流使用,保证焊接过程的散热。另外,对于堆焊的时机,也要引起注意,ASTME208标准建议在热处理前就焊上熔敷金属的做法,虽然能减少焊接热影响区的影响,但是不适用于采用RCC-M采购规范的锻件情况,因为RCC-M同时规定了试样与热处理表面的间距。

2.3试验过程控制

试验过程的控制主要是针对试验相关设备的检查,以及试验顺序和试验温度的确定,从而保证试验结果的准确性和有效性。试验前应对落锤试验机进行检查,包括落锤质量、导轨、提升和释放装置,砧座的型号规格、尺寸和硬度,温度测量装置的量程、精度。确定试验设备已通过相应检测机构的检定认可且在有效期内。尤其需要注意导轨上是否有锈迹或,其他影响锤头自由下落的物体;确定试样中心线、砧座横向中心线和锤头轴线处于一个垂直面内;基座在整个试验过程中不可移动;根据试样类型选取合适的砧座尺寸。试样的保温环节也对试验结果有影响,不同的冷却介质要求的保温时间和保温方式不同,试样从取出到冲击的时间不能超过20s。P-3型落锤试样试验条件为跨度100mm,终止挠度1.9mm,屈服强度>400MPa-600MPa,冲击能量4ooJ。

三、结论

百万千瓦核电机组核岛主设备有落锤试验要求的部件多数涉及核安全,其力学性能的测定绝不仅仅是一般意义上的符合性验证,需要准确和可靠。若能在实际生产中根据具体的采购技术规范和标准要求,统一试样尺寸、规范焊接过程,尽量减小试样焊接热影响区尺寸,合理安排试验顺序,对试验结果做出合理的判断,将影响落锤试验结果的因素降到最低,从而保证试验结果能准确和客观地反映材料性能,确保核电设备的安全性。

参考文献:

[1]郭平[1],史鼎文[2],靳海山[2],李向[2].高温气冷堆核电站金属堆内构件锻件材料12Cr2Mo1落锤试验研究[J].大型铸锻件,2011(3):11-18.被引量:2

[2]李朝锋[1],付可伟[1].核电压力容器用钢板发展和宝钢的研制现状[J].上海金属,2012(4):33-37.

[3]王勇[1],王长顺[1],孙殿东[1].核电用钢的开发与展望[J].鞍钢技术,2012(6):6-9.

[4]王晓虎[1].我国核电用钢标准体系研究[J].冶金标准化与质量,2013(4):1-3.