( 1.哈尔滨广瀚动力传动有限公司,黑龙江 哈尔滨 150078;

2.中国船舶集团公司第七〇三研究所,黑龙江 哈尔滨 150078)

摘 要:减速器壳体结构动力学特性分析对主减速器的振动分析及运行安全性评估十分重要。本文分别开展仿真计算与试验测试对某大型减速器壳体进行结构动力学特性分析,确定了壳体的固有频率、振型参数;结果表明,仿真计算结果与实际测试结果吻合较好,表明了有限元模型与边界条件的准确性,为进一步掌握大型减速器壳体固有特性计算及后续设计优化提供了理论依据。

关键词:减速器壳体;结构动力学;有限元分析;模态试验

中图分类号:TH132.41 文献标识码:A

0 引言

减速器壳体结构动力学特性分析对减速器运转的安全、传动系统振动模拟、噪声预测及安全性评估具有重要作用,其中模态计算与试验又是动力学分析中较为直观的体现方式。通过开展减速器壳体结构动力学特性分析,可以通过计算与试验得到壳体的固有频率,振型等系统参数,得知减速器壳体的共振区[1]。例如,当减速器壳体的模态频率与振源频率相近时,易引起共振,使减速器壳体或减速器内部结构处于较大振幅影响,容易引发安全事故[2];再如控制载荷输入点的位置,将载荷输入点设置在模态位移小的地方,可以产生较小的振动,通过振型分析,可以提出降低振动的优化方案等。

本文以某大型减速器壳体为研究对象,分别通过有限元计算与现场实际测试的方法得到计算与试验固有频率、模态振型参数,随后对试验与计算结果进行评估验证。验证结果表明了数值分析方法(仿真计算方法)结果与实际试验测试结果相符,为后续掌握大型减速器壳体固有特性、结构优化、设计分析及振动噪声预估研究提供了有力支撑。

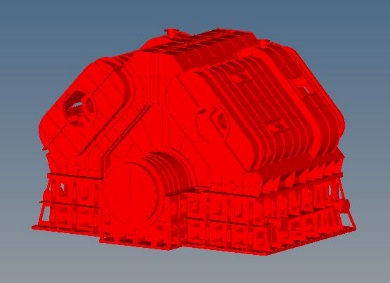

1仿真分析

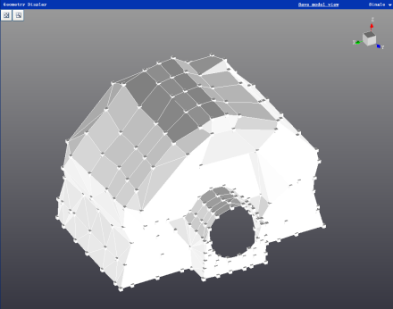

以大型减速器壳体为研究对象,按照其实际尺寸,使用专业建模软件PRO/E开展减速器壳体三维模型的创建,为了方便前处理,减少网格划分时间与有限元模态的计算时间、减少应力集中,需要将模型中某些复杂位置简单化,忽略了一些螺纹孔、倒角等元素。对模型进行网格划分处理,理论上网格单元尺寸越小,仿真得到的结果越接近试验测试值,但是尺寸如果较小可能会导致计算量激增,大大降低效率,增加时间成本。因此按照工程实际以及前期网格划分的经验,划分的网格大小保持在减速器壳体的五十分之一,就可以满足计算精度与时间要求[3],采用50mm尺寸对减速器壳体进行网格划分工作,共得到1513512个四面体单元,壳体材料及机械性能参数见表1,减速器壳体有限元模型见图1。

表1 壳体材料及机械性能参数

名称 | 材料 | 弹性模量(GPa) | 泊松比 | 密度(g/cm3) |

减速器壳体 | Q235 | 206 | 0.3 | 7.85 |

图1 壳体网格模型

将壳体材料与机械性能参数赋予到网格上,对其底部施加固定约束条件,使用使用专业分析软件ANSYS Workbench开展有限元分析,可以计算得到该减速器壳体的模态频率数值、振型等相关信息,为了方便处理,列举其前3阶有限元计算结果见下:

表2 有限元计算结果

阶数 | 频率(Hz) | 阶数 | 频率(Hz) |

1 | 52.5 | 7 | 131.0 |

2 | 80.7 | 8 | 148.5 |

3 | 92.2 | 9 | 152.0 |

2模态预试验分析

在正式开始试验前需要选择测点布置位置,工程上多根据经验与现场条件选择测点,对于不同的结构,使用经验可能会导致测点漏选或测点正好位于节点上,影响测试结果的精度。为进一步提升试验测试准确性,现在多采用模态分析加模态预试验的方法对测点位置进行筛选,预试验还可以帮助选出较优的激振点,从而只需要敲击少数几个点就可以测出尽可能多的模态振型

[4]。

预试验的思想是从仿真模态中提取仿真测点上的模态数据,把这些仿真模态构成的向量标记为 ,如果选择测点的数量较少,不能达到相关性要求,

,如果选择测点的数量较少,不能达到相关性要求, 与其他提取点仿真模态

与其他提取点仿真模态 构成的向量组之间正交性并不一定很高,如果

构成的向量组之间正交性并不一定很高,如果 的值较大,说明

的值较大,说明 的正交性不好,使用这两点敲击出的模态数据可能会有重叠[5]。预试验就是根据

的正交性不好,使用这两点敲击出的模态数据可能会有重叠[5]。预试验就是根据 的值来判断试验测点选择的是否合理,如果

的值来判断试验测点选择的是否合理,如果 的值较大说明测点位置的选择并不合理,这是就得调整测点的数量和位置。

的值较大说明测点位置的选择并不合理,这是就得调整测点的数量和位置。 对应MAC矩阵对角线以外,如果MAC矩阵对角线以外有较大的值,说明测点选择并不理想,MAC计算公式见下:

对应MAC矩阵对角线以外,如果MAC矩阵对角线以外有较大的值,说明测点选择并不理想,MAC计算公式见下:

(1)

(1)

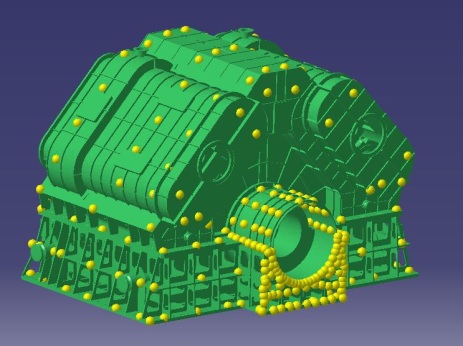

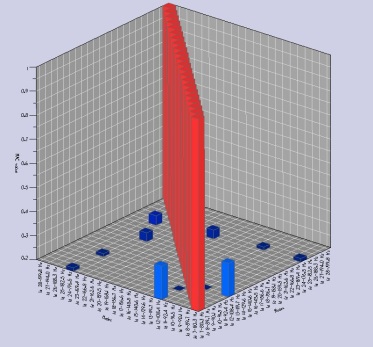

本文中,综合考虑减速器壳体结构、有限元计算模态等因素后,使用Simcenter 3D软件中的Pre-Test预试验模块对减速器壳体进行测点选择,选择测点数量为338个,测点布置见图2,使用这些测点开展预试验分析得到的MAC矩阵见图3:

图2 模态预试验测点选择图

图3 测点选择对有限元计算的MAC矩阵

可以看到,这338个测点计算得到的MAC矩阵对角线上数值非常逼近极限值,非对角线数值较小,完全符合相关性与预试验的要求,故使用这些测点开展测试。

3模态试验分析

根据模态预试验结果以及现场布点的难易度、各点之间关联性,对模型进行再处理优化,删去重复点和过于密集的点,对局部结构适量添加测点,现场添加的测点是为了使得振型结果更加明显。最终布置测试点282个,布置图及试验现场图见下。使用单点激励,多点响应的方法,使用LC-04E力锤进行激励,10个三向加速度传感器(CA-YD-3152)分别进行各测点X、Y、Z三个方向的振动加速度信号的采集。

图4 测点布置图

图5 试验测试现场

通过试验测试得到了减速器壳体的频响函数曲线,使用参照最小二乘复频域法(PolyMAX法)求得的前3阶试验测试结果见下表。

表3 试验测试结果

阶数 | 频率(Hz) | 阻尼比(%) |

1 | 50.0 | 0.04 |

2 | 82.2 | 0.76 |

3 | 99.0 | 0.67 |

前面分别列出了有限元计算结果与实际测试结果,前3阶模态数值频率一一对应,说明有限元计算结果可以完全将模态特征表现出来,试验测试与有限元结果对比见表4.

表4 试验测试与有限元结果对比

试验阶数 | 频率(Hz) | 有限元阶数 | 频率(Hz) | 误差(%) |

1 | 50.0 | 1 | 52.5 | 5.05 |

2 | 82.2 | 2 | 80.7 | -1.76 |

3 | 99.0 | 3 | 93.7 | -5.35 |

通过表4的结果对比,可以看出仿真计算的模态数值与实际测试的模态数值误差最大在5.35%,满足不大于10%的通用要求,说明该网格模型的精度是符合使用要求的,边界条件的设置和实际边界条件符合度较高。

4结论

以某大型减速器壳体为对象,通过试验测试获得了减速器壳体结构动力学性能参数,得到了减速器壳体模态频率和模态振型。通过建模、网格划分和有限元分析,得到了该减速器壳体三维模型、有限元网格以及结构动力学特性即模态结果;

对比有限元与试验测试分析结果,两者偏差最大在5.5%以内,证明了数值方法在减速器结构动力学特性分析方面的准确性。

试验测试的模态振型与有限元模态振型拟合度良好,所产生的误差影响均在接受范围内,验证了大型减速器壳体有限元分析模型的精确性,为进一步掌握大型减速器壳体固有特性,结构优化与振动噪声预估研究提供了理论依据。

参考文献

[1] 管迪华.模态分析技术[M].清华大学出版社,1996.

[2] 袁秋帆,王超磊,齐乃明等.单翼大挠性航天器全局模态动力学建模及试验[J].宇航学报,2019,40(4):369-377.

[3] 戴光昊,付金波,张海福. 齿轮箱有限元模态分析及试验研究[J].舰船科学技术,2010,32(8): 167-170+213.

[4] 徐猛,张俊红,刘海,等.基于预试验的车身动力学模型评价与优化[J].汽车技术,2013,(2):1-3.

[5] 刘东,廖日东,左正兴.分析/试验模型相关及修正技术若干问题[J].强度与环境,2003,30(1):23-30.