(中石化国际事业北京有限公司 100020)

摘要 针对催化油浆泵的高温,高含固体颗粒,介质粘度大等特点,对油浆泵在生产过程中容易出现的机械密封失效问题进行分析,并提出了相对的解决方法,保证催化生产装置的长周期稳定运行。

关键词:催化 油浆泵 密封失效 高温 冲洗

1 前言

油浆泵在催化装置的主要作用是为催化反应源源不断的提供原料,进行回炼,并将分馏塔底油浆抽出完成塔底回流循环。它是催化循环生产的心脏,因此保证油浆泵的正常运行是保证催化装置长周期运行的关键。而在运行过程中因机械密封失效而导致装置停车的情况是时有发生的,因此分析油浆泵运行工况对机械密封寿命的影响,合理采取措施,对密封的结构和运行环境进行改进,降低故障率,才使保证催化装置的长周期稳定运行。

以我单位催化油浆泵为例,其设计压力为1.06MPa,入口压力为0.1MPa,设计温度为350℃,输送介质油浆的固体含量平均为7.5g/L。由以上参数可见催化装置油浆泵具有高温,入口压力低,介质粘度大,高含固体颗粒的特点,因此要保证确保它的长周期运行必须从以上几个特点入手进行分析及处理。

2 密封失效的主要原因分析

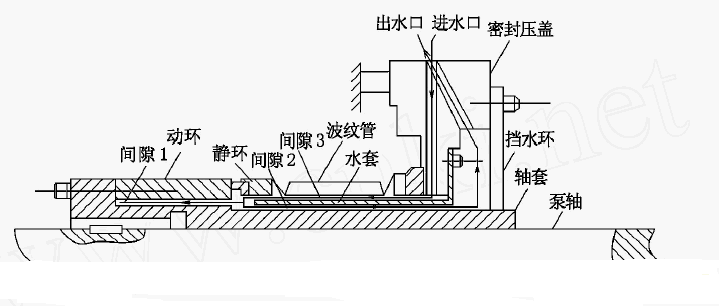

通过对旧机械密封(采用波纹管机械密封,结构如图1)的解体分析以及同类装置油浆泵机械密封失效的原因进行检查分析,可知引起机械密封失效泄漏的原因主要有以下几个方面:

图1

1)输送介质油浆的固体颗粒主要为催化剂颗粒、重质产物以及盐类聚集物,容易堆积在密封端面。催化剂颗粒硬度大且易粘附在密封表面上。工艺上虽采取了多种调整方法包括从分馏塔中注入油浆阻垢剂,但是仍不可避免的使催化剂颗粒混入油浆中。通过对已损坏的密封断面检查,发现静环密封面均较好,而所有动环密封面均有不同程度损伤,且多数产生端面裂纹现象。分析造成该现象的过程是油浆中的固体颗粒运行过程中进入密封端面,划伤了动环密封面,并破坏了密封液膜的连续性,因而引起泄漏。密封正常运行工况下,密封面处于边界润滑或半液体润滑状态,两表面被一层边界膜分开。当密封面间混有催化剂颗粒或动环密封面上有磨损时,两密封面间距增大,液膜厚度明显增厚且间断不连续,从而导致了泵类油浆介质的泄漏。

2)动环辅助密封圈采用柔性石墨易老化,同时配装质量达不到要求。柔性石墨易受高温老化、介质聚合粘结,与轴套之间磨损和腐蚀等因素影响,最终导致密封性能降低;同时轴套、固定环及动环基座三者的加工尺寸偏差也影响柔性石墨的密封性能。维修中动静环摩擦副不易安装,且动环水平度难以保证,影响动静环密封面间的贴合程度,二者间隙增大,增加泄漏风险。

3)由于密封环的结构、摩擦副材料的热力性(导热系数、线膨胀系数及散热系数等)的差异以及密封环各点温度不均匀导致产生热变形,破环了动、静密封面的平行性,造成偏磨,最终导致密封失效泄漏。

4)密封设冷却水套,通以冷却水进行冷却,但是水质较差,易结水垢。这个方法可使密封腔内的温度降低到200~250℃。由于水质差,冷却水结垢后堵塞整个冷却水套,冷却效果降低,密封端面摩擦副工况变得恶劣,缩短了机械密封的使用寿命。

5)密封冲洗孔易被油浆介质中的固体颗粒堵死,造成冲洗量受到限制。入口压力波动时,冲洗液可能无法进入密封腔,导致动静环摩擦副之间固体颗粒增加,磨损加剧,导致密封泄漏。

6)如果波纹管与轴套间隙较小,悬浮物易在波纹管表面上聚集粘附,使波纹管不能进行轴向拉伸压缩,回弹性变差。这样,波纹管就无法提供随介质压力变化的轴向作用力,起不到补偿作用,使端面液膜压力减小,造成液膜反压系数下降,以致于端面比压下降,引起密封失效。

除此之外还有因泵启动时因灌泵不充分导致泵内抽空,密封面摩擦副干摩擦导致密封烧毁失效;泵出口节流阀被油浆冲刷失效导致泵倒转等引起密封失效等多种原因。

3 处理方法及措施

综上所述,油浆泵机械密封失效的原因有很多,但其主要原因为固体颗粒磨损及高温所致。一般密封大都是从改善环境的办法入手,将苛刻的工作环境变为能接受的环境。因此简单经济的改变机封辅助备件结构形式,减少进入密封腔的油浆量,改善运行工况都是可行的。针对上述原因进行分析,可采取以下几种处理方法:

1)针对固体颗粒对密封面造成的磨损失效,增加冲洗单向阀,防止固体颗粒逆流堵塞冲洗管路,同时加大冲洗孔增加摩擦副的冲洗量,是一种行而有效的的措施。

2)正确选用耐磨材料和采用硬-硬材料组合,增加耐磨性也是很有效的措施。例如动静摩擦副中动环材质可选用表面喷涂氧化铬(Cr2O3),静环材质选用YG6,该配合属于“硬质合金-硬质合金”形式。由于二者硬度不同,可防止动静环密封面同时损伤,也避免了产生热裂现象。这样即使少量催化剂颗粒混入摩擦副之间,也因摩擦副的耐磨性,摩擦副也不易产生划伤,从而保证了密封效果。

装置油浆泵在密封摩擦副改为硬对硬结构后,故障率降低,使用寿命达一年以上,检修时解体检查摩擦副磨损轻微。

3)装配关系的部位,应该选用热膨胀系数相近的材料,使其在温度波动时能够形成同步运动,形成相对静止,减少各个密封点之间的间隙,降低泄漏风险。补偿从耐热性能来看,辅助密封圈是机械密封的最薄弱环节。金属波纹管机械密封从设计上取消了橡胶或聚四氟乙烯等有机材料制成的动环密封圈,减少形变,将经常处于微动的动环密封变为静密封。另外密封圈使用的是带坡口的弹性石墨垫片,从根本上满足了高温要求,其材质可耐温400℃以上。避免了高温条件下不同材质线膨胀率不同而引起的松脱及热膨胀现象。

4)在保证波纹管压缩量的情况下,将波纹管的尾座与轴套制成一体,以确保密封面的垂直度,使得动环背部轴向密封强行变成径向密封,减少密封泄漏途径,避免波纹管组件重复调整和密封圈的损坏,确保机封密封性能的可靠性和一次组装成功率,同时降低了安装难度和强度。

4 结论

综上所述,在比较常见的颗粒磨蚀或者高温等原因造成的密封失效情况下,我们可以采取对冲洗系统进行改造,加大冲洗量,增加过滤器,采用热膨胀系数相近的装配材料以及采用硬-硬组合的耐磨材料等措施来延长密封使用寿命。但是在运行过程中也不排除因为生产工艺的不稳定及操作失误等其他原因造成的密封失效。因此在密封失效的情况下,我们应该具体问题具体分析,逐个排除,不能盲目处理。

参考文献

[1]王汝美,实用机械密封技术问答[M].北京:中国石化出版社,2004:133-134.

[2]崔军明,焦永锋.炼油装置热油泵机械密封失效原因分析及对策[J].中国科技信息,2005,18:144.

[3]阎海宪.热油泵机械密封失效分析[J].天然气与石油,2001,4.

[4]李坤,马宇鹏,安东俊,孙福江.炼厂塔底油泵机械密封故障分析及处理[J].水泵技术,2006,4.