摘要:制粒在药物制剂中作为一个重要操作单元,在生产颗粒剂、胶囊剂、片剂中缺一不可,在一定程度上能够有效的改善药物本身的特性,诸如流动性、黏附性与飞散性, 避免离析多组分药物各成分。分批制粒作为一种相对比较传统的制粒方法,其投料量必须匹配设备的生产能力,溯源依据就在于批次记录产量,因此在许多方面存在不少问题,诸如中间品存储占用空间大等。当前,PAT(过程分析技术)的发展,在制药行业CM(连续制造)逐渐成为一个新的热点,与分批制粒相比,CM有助于生产周期的缩短、生产效率的提高,还能够最大限度的节省人力、物料与占地面积,其本身具有一系列优点 ,诸如产品质量一致性好、自动化与封闭程度高等。随着分批生产模式逐渐转变为CM模式,促使整个制药行业开始关注能够实现连续制粒的双螺杆挤出技术。

关键词:双螺杆制粒技术;药物制剂领域;应用要点

双螺杆挤出技术凭借本身所具有的一系列优势现已经被广泛的应用到塑料加工、火药、化工、食品等众多行业,诸如杜绝违规操作、提高生产安全系数、减少操作人员、缩短原材料混合与制粒共处理时间、降低生产成本等,而这些优势可以充分满足制药行业CM工艺需求,已经引起了制药学者的高度关注[1]。

1仪器结构与关键元件

1.1螺杆

当前,同向啮合双螺杆挤出制粒机已经被广泛的应用到制药行业当中,机筒内的2个螺杆旋转方向相同,在一根螺杆的螺槽中需要插入另一根螺杆的螺棱,螺纹通过相互啮合的方式就能够将螺杆内部的停滞物质清除干净,其本身所具有的自洁功能十分强大。螺杆扭矩与输送能力密切相关,其中扭矩在一定程度上能够将粉体在筒内的压实程度充分反映出来,其通常会随着各种因素而发生相应的改变,诸如进样速率、填充度等,刚启动时增长比较缓慢,然后会逐渐达到平衡值。

1.2螺杆元件

螺杆元件通常包括三部分,即输送元件、捏合元件与剪切元件。在螺杆芯轴上通过组装各种功能的元件就可以形成一个整条的螺杆,以此能够实现多个目的,即连续输送、加压、混合与剪切等。双螺杆挤出制粒机中占有很大比例的当属螺纹,捏合盘、齿形盘所占比例不高。常用元件的排布方式:螺纹、捏合盘、齿形盘依次排布在螺杆正位移方向上,利用不定比例的螺纹结构可以更好的连接捏合盘、齿形盘。

2颗粒形成过程

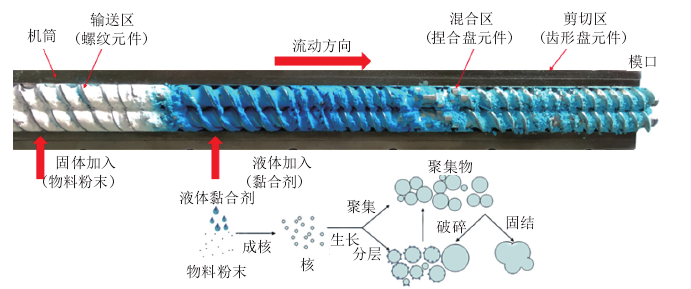

关于双螺杆挤出制粒机的工作流程(如下图1),具体表现为:经喂料口可以将物料及时送入到输送区,沿轴绕2根螺杆可以输送到混合区,值得一提的是在混合区前通常会设置一个液体加样口;在混合区为均匀的混合、压实所有物料,有必要充分借助捏合盘所施加的强烈剪切机械作用,在此基础上还能够将部分大料团进行破碎处理;物料在第二段输送区的帮助下继续向前移动到剪切口,然后被齿形盘再次破碎,经模口成型可以保证所获得的颗粒与相关要求相符。

图1:挤出筒内的螺杆构造

通过组合排列螺杆上功能不同的元件,可以紧密的配合筒体内壁,以此可以更好的输送、剪切、混炼物料。颗粒在输送区(螺纹结构)的形状为类球形,但是存在一些尚未成形的粉末和比较大的料团;在捏合盘高剪切力与压缩力的影响下,会直接破碎、混合那些到达混合区的大料团,在压力作用下粉末会开始结合那些本身极具黏性的团块,形状有如长棒形;机械力到了剪切区以后会相应的减小,一些比较大的残余残料可以得到有效粉碎,可以增加颗粒的均匀性。值得一提的是,在螺杆各个区域中颗粒的粒径、强度相应的会发生明显变化,物料在第一输送区极易出现输送、多孔和被破坏的情况;颗粒在混合区的强度、密度会明显增大,颗粒形状也会变得更加稳固;而在剪切区会变得更加均匀,外观也会更加光滑,孔隙率明显减小。

3药物制剂处方因素对于TSG的影响

3.1配方中的基础物料性质

该基础物料主要指活性成分、辅料,主要是在制粒机中以粉体形式所加入的物料,其本身所具有的理化性质与TSG密切相关,但是受TSG工艺灵活性、配方性质的影响,具体在说明、比较时很难运用单一指标。当前,关于这项报道的研究不多,某学者对不同辅料所制作的颗粒压片性能进行了深入研究,了解到颗粒本身的可压性极易受到两种辅料粒径的影响,即微警纤维素、甘露醇100。最终颗粒的物理性质诸如孔隙率、粒径等,在一定程度上备受配方溶解性差异的影响。

3.2黏合剂

在TSG过程中为更好的形成颗粒,为加入适当的黏合剂有必要严格按照基础物料粉体的本身性质,其中黏合剂的浓度、颗粒平均粒径在一定程度上呈正比例关系。受不同基础物料亲水性的影响,随着黏合剂浓度的升高,相应的会对颗粒产生不同的作用效果。其中,随黏合剂浓度的增加,亲水性强的配方其颗粒粒径d会有所提升;而疏水性强的配方会促使颗粒粒径d会有所降低,其对于黏合剂的有效分布、颗粒生长会起到一定阻碍作用,但是在黏合剂浓度增加到足够程度时又会提升颗粒粒径d,究其原因就在于高强度液体桥的形成,会进一步增大所得颗粒的粒径。颗粒性质受液体黏合剂加入方式的影响,诸如黏合剂滴入物料、黏合剂喷入物料,且黏合剂加入量会直接影响到最终颗粒。

4 TSG过程参数对于药物颗粒制备的影响

4.1进样速率

颗粒性质深受物料进样速率的影响,特别是在捏合盘等螺杆的非输送区。在进样速率提高的情况下,促使非输送区产生的机械压缩力更强,相应的所得到的大颗粒更加致密;而在螺杆输送区,随着进样速率的提高相应的会缩小颗粒,究其原因就在于输送区只能传递低机械能,在进样速率比较高的情况下会导致物料粉体中液体分布的降低,从而不利于颗粒生长。

4.2螺杆转速

在TSG技术中常用的螺杆转速在200-400r/min之内,但是也有学者在试验过程中会选择30r/min或950r/min。螺杆转速在一定程度上会对过程本身的可能性产生一定影响,在转速比较低的情况下相应的会降低填充度与颗粒脆性,但是不会影响到颗粒的其他性质;反之在转速比较高的情况下会加速从进料、湿润区中移出淀粉物料,还能够为确保过程稳定。同时,TSG的剪切速率深受螺杆转速的影响,也会影响到螺杆填充度、停留时间,总之不会对整个整个TSG工艺产生较大的影响[2]。

结束语

总之,TSG技术作为一种新型技术与连续制粒技术,相比较传统的批制粒技术优点众多,诸如,可以加工活性药物成分,为取得等同的结果只需要较少的活性成分即可,还能够充分混合材料,确保全部材料的加工过程相同,在批量设备中避免产品性能出现很大的改变,这对于减少分批生产中的批间差异至关重要,确保批间、批内产品质量的一致性。同时,TSG工艺独特,必然会得到许多关注与发展,相信今后也能够进入到快速发展阶段。

参考文献:

[1] 袁春平, 时 晔, 王 健, 等.口服固体制剂连续制造的研究进展[J].中国医药工业杂志, 2016, 47(11): 1457-1463.

[2] 潘新亮.双螺杆挤出机在调制可纺沥青中的应用[J].广东化工, 2017, 44(20): 61-63.