大港油田第三采油厂

摘 要:针对大港油田采油三厂注水系统能耗高的问题,通过技术分析查找能耗潜力,提出了在管网效率和井口压差两个方向潜力点,并通过泵站分压、系统联网、管道通球和泵管压差的控制等四方面着手,实现了采油厂注水能耗的控制。

关键字:注水系统 高低压分离 通球除垢 优化调改

第一部分 现状介绍

油田投入开发后,随着开采时间的增加,油层本身能量将不断地被消耗,为了弥补原油采出后造成的地下亏空,应用了注水工艺来驱替原油和补充能量,最终实现油田的长期高产稳产。目前的注水工艺采取的是泵站集中供水,水井串、T接干线,离心泵局部增压。

目前,大港油田采油三厂有23座注水泵站,167台注水泵,530公里注水管道,正常注水井约520口,日注水量约3.8万方,日耗电约30万度,约占全厂总耗电的27.3%,是除采油外最大的耗电系统,节能潜力表现为以下两方面:

一是井口压差大:在长期注水过程中,水井注入量的动态调整,使得部分水井高低压混注,其中注水井压差超过10MPa的水井128口,占采油厂总井数的24.5%。

二是管网压损大:530公里注水管道,最长投用时间达到了30年,在高矿化度的环境中长期服役造成了管道存在不同程度的结垢,平均每公里管道压降1.7MPa,部分管道更高。

第二部分 技术分析

为了查找能耗潜力点,把系统耗电量转化为系统效率进行分析,通过公式推导,进一步简化标准公式,形成了定性分析公式,并得出四个重要措施点:

![]()

机泵效率:影响大,主要由机械磨损、阀座漏损和回流损失构成,依靠日常管理能够控制。

电机效率:取决于自身的无功能耗,受设备机型和质量优劣影响大,需要更换节能电机。

管网效率:管道长530km,阀门、弯头等配件的局部损失,管道的沿程摩阻,如管道结垢。

井口压差:注水系统与注水井的压差,同一区块注水井压力差越大效率越低。

通过四项参数分析可得,降低系统能耗的重点即为提升管网效率和降低井口压差。

1、管网效率提升方面

A、优选注水工艺流程

针对不同渗透率的区块,根据注水压力不同,采用分压注水工艺。

针对同一区块内少部分低渗透层的注水井,采用局部井口增压工艺。

B、确定合理注水半径

注水半径过大,会导致注水管网末端压降过高。

C、定期清理注水管道

通过分析压损和管道输送能力,选择适宜的管道进行射流除垢。

2、井口压差控制方面

针对个别单井采取低压供水管道供水方式。

及时调整增压泵运行,针对系统能够满足注水的井及时调出增注系统。

第三部分 典型效果

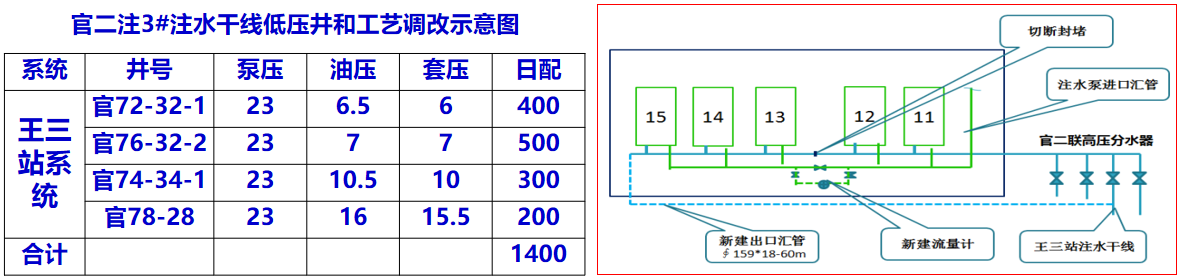

一、官二注系统分压注水

通过对官104区块的注水情况调查分析,发现有4口井的压力远低于系统泵压,注水量较高,且在一条系统上,完全满足了泵站分压注水条件,实施后日节电2900度。

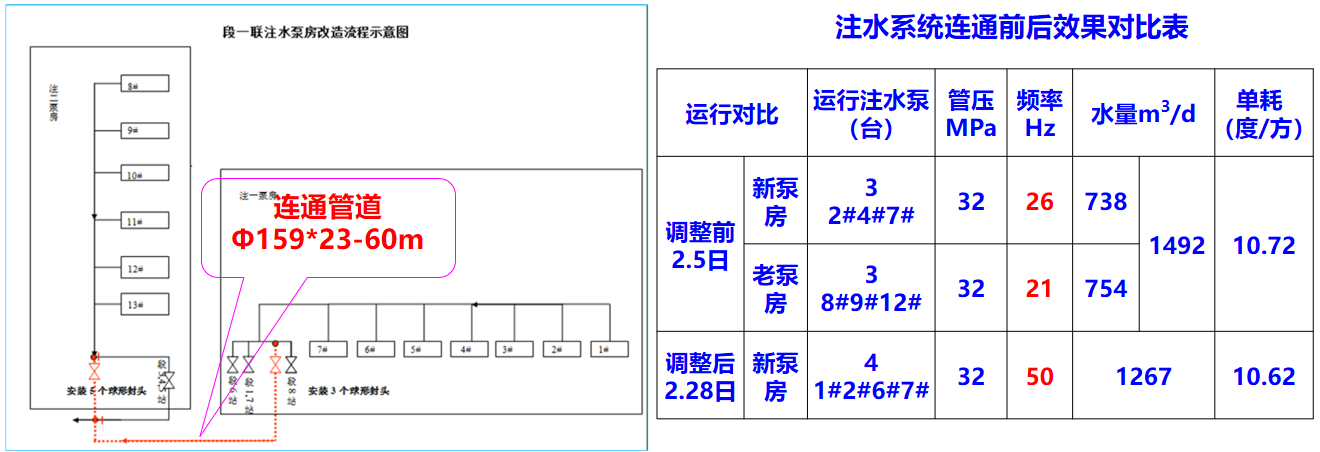

二、段一注系统联网运行

针对段一注两条同压系统频繁出现低频运行状态的问题,为了提升注水时率、保障注水压力平稳,新上Φ159*23-60m,实施了2座注水泵房的连通,减少机泵运行1台,运行泵房1座 ,减少岗位1个,系统单耗降低0.10度/方,日节电约130度。

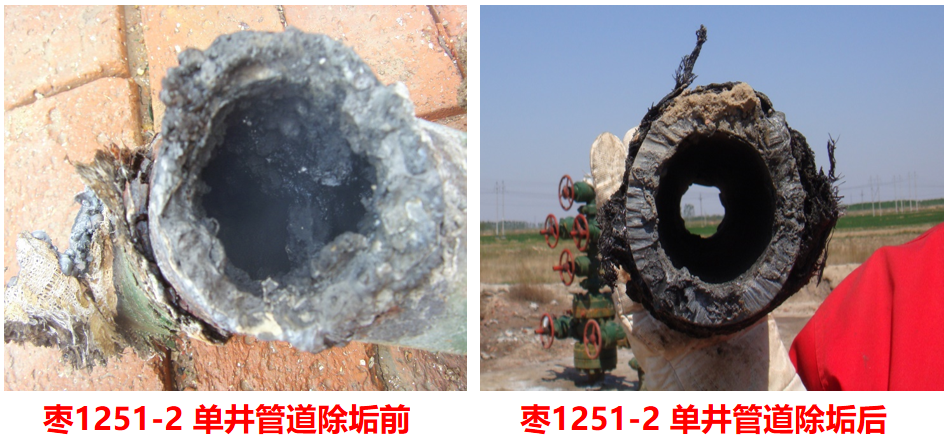

三、高压损管道通球除垢

其技术特点为物理清洗,施工过程中不产生任何有毒气体,安全可靠;操作简便,一旦清洗仪器卡阻,用泵车反打水,一般情况下清洗仪器能顺利退出,不会卡堵管道;通过能力强,可通过1.0D弯头,依据条件筛选的管道中目前已完成4条系统干线,13条单井注水管道,有效降低了注水管道压损,日节400电度,下图为通球装置和管道的除垢效果对比情况照片。

四、优化水井管道泵管压差

一方面,投资回收期较短的注水管道进行调改,把小六注、家一注等10条注水单井管道从高压系统调整到低压系统,日节电2400度,另一方面,加强注水系统压力运行监控,根据注水水量情况,动态调整注水泵、增注泵出口压力,平均日节电800度。

通过各项措施的实施,在经济效益方面,采油三厂注水系统单耗从9.40Kw.h/m3下降到9.27Kw.h/m3,下降了0.13Kw.h/m3,系统效率提升0.6%,预计全年降单耗节电181万度。在社会效益方面,夯实老油田稳产基础、控制电费成本支出至关重要,实现了向管理要效益的转变,提升了注水管理水平。