石家庄海山实业发展总公司,石家庄 050208

摘要:线位移传感器是将来自于产品的指令信号传化为直线机械位移量,并再将电信号反馈给计算机,从而对舵面进行控制,调整产品姿态。通过对线位移传感器修理过程中发现的问题进行统计,发现线位移传感器故障率随着生产任务的增多呈上升趋势通过调查可以发现,降低传感器故障率迫在眉睫。通过分析,已经确认了三个要因,通过对这三个方面的改进,可以有效控制传感器断线故障,使传感器的故障率降至更低,以往断线传感器只能做换新品处理的现象大幅减少,生产成本大幅降低。提升了传感器的自修能力,从而实现了提高质量,降低成本的最终目标。

关键词:线位移传感器 断线 故障率 单根定子 热缩管老化分析 岗位培训

线位移传感器装配于控制舵面的舵机作动筒中,可将来自于产品的指令信号传化为直线机械位移量,并再将电信号反馈给计算机,从而对舵面进行控制,调整产品姿态。

装配于舵机作动筒的三种型号线位移传感器产品仅外型略有不同,功能和构件组成基本一致。

1.产品结构设计技术

线位移传感器属于电传感器,主要由连杆接头、铁芯、定子、外壳体、底座以及螺钉垫片组成,采用螺管形差动变压器原理,可将直线机械位移量转化成电信号。它把被测位移量转换为传感器的互感的变化,使次级线圈感应电压也产生相应的变化。螺管形差动变压器由一个在螺管中间沿轴向运动的动铁芯,一个初级线圈,两个次级线圈组成。次级两线圈反极性串联,当初级线圈加一定的交流电压,在次级线圈产生感应电压,其大小与铁芯的轴向位移成比例,当铁芯处于中心位置时,次级两线圈感应电压大小相等,相位相反,总输出为零。当铁芯偏离中心位置时,由于两线圈感应电压不等,次级输出(差值)不为零且随位移增大而增大。当铁芯由中心位置向两边分别移动时,次级输出电压相位变化为180º。这种传感器具有结构简单、工作可靠、使用寿命长、能适应在较恶劣环境中工作的特点,由于有良好的性能和宽广的适用范围,使它在多型产品中得到了广泛的应用。

随着该型产品的批量装备,大修、返修产品随之逐年增多,线位移传感器故障频发,更是发生过由于线位移传感器卡滞导致产品失控坠毁的一等事故。线位移传感器虽然结构简单,但是排故困难,这成为直接制约生产周期、延期交付部队的主要原因之一,加之国际局势愈演愈烈,部队演习趋于常态化,所以探求如何有效降低线位移传感器故障率迫在眉睫。

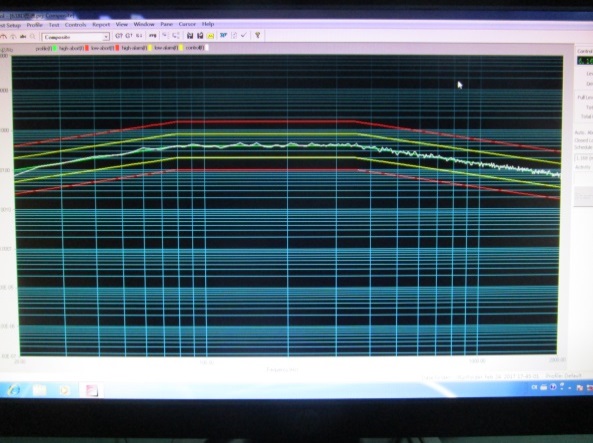

通过对线位移传感器修理过程中发现的问题进行统计,发现线位移传感器故障率随着生产任务的增多呈上升趋势(图1)。

图1 线位移传感器故障率

通过调查可以发现,现在传感器的平均故障率已经达到了45.98%,降低传感器故障率迫在眉睫。

2.产品断线原因分析

对引起线位移传感器故障的原因进行调查统计,发现导致传感器故障的主要原因有以下几项:断线、零位电压超差、精度超差、跟踪误差超差、铁芯脱胶、减磨环脱落。其中,断线导致传感器故障所占的比例最大(表1)。

根据统计结果可以发现,影响线位移传感器故障率增高的主要因素为传感器的断线,有效解决传感器的断线问题,可以降低传感器的故障率。

表1 故障分析统计表

序号 | 项目 | 频数/个 | 百分比/% | 累计百分比/% |

1 | 断线 | 192 | 65.98 | 65.98 |

2 | 精度超差 | 22 | 7.56 | 73.54 |

3 | 跟踪误差超差 | 22 | 7.56 | 81.10 |

4 | 零位电压超差 | 17 | 5.84 | 86.94 |

5 | 铁心脱胶 | 11 | 3.78 | 90.72 |

6 | 减磨环脱落 | 11 | 3.78 | 94.5 |

7 | 其他 | 16 | 5.5 | 100 |

合计 | 291 | 100 | | |

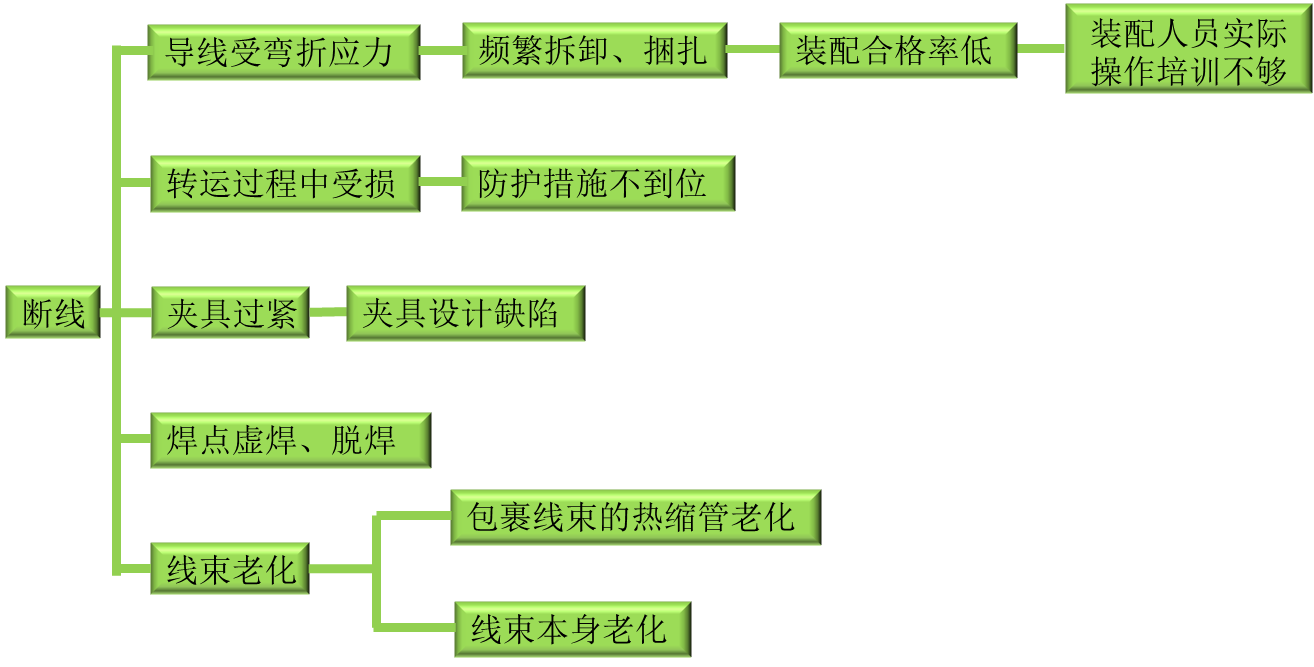

通过分析归类(图2),找出6条末端因素,分别为:装配人员实际操作培训不够、防护措施不到位、产品夹具设计缺陷、焊点虚焊脱焊、包裹线束的热缩管老化、线束本身老化。

在 找出了对线位移传感器断线存在影响的6条末端因素之后,对各因素逐条进行确认。

找出了对线位移传感器断线存在影响的6条末端因素之后,对各因素逐条进行确认。

图2 断线原因树图

2.1 装配人员实际操作培训不足

由于产品设计特点,线位移传感器的安装槽小于传感器的长度,导致安装后无法目视检查,增加了装配难度。若实操培训不够,则很难一次将线位移传感器装到位,所以实操培训对产品能否正确装配很重要。

通过调查培训和考核的相关资料,发现装配人员大多都有出差记录,导致装配人员实际操作培训时长不等,有些不满足每个月的培训课时量的规定,考核成绩虽均为合格但考核内容简单,培训效果不理想。对装配现场进行全程跟踪发现,大多数操作者无法做到在符合装配合格率的标准下准确完成装配,特别是实操培训少的操作者装配次数较多。

操作者在装配过程中,若二次以内装配正确的概率低,则需要进行多次装配,那么就会涉及到线位移传感器的多次反复拆装及对线束的反复捆扎,造成线束受外部应力而导致损伤,从而导致断线现象的发生。

通过调查发现,5名装配工中,只有1名可以合格装配,确认“操作人员实际操作培训不够”是要因。

2.2 防护措施不到位

线位移传感器修理完成后,要将产品从修理室转运至装配室进行装机调试,若在转运的途中,没有对产品进行任何的防护措施,很可能使线位移传感器发生碰撞或跌落而造成损伤,从而引起断线,使传感器故障率增加。

对转运过程进行全程跟踪,发现,修理工人在对线位移传感器修理完成后,会用胶带将铁芯与外壳进行固定,防止铁芯滑出脱落,并将需要进行装机试验的线位移传感器放入带有凹槽的转运盒中,进行转运,转运中防护措施到位,“防护措施不到位”是非要因。

2.3 夹具设计缺陷带来的影响

线位移传感器在修理过程中需要测试,通过使用夹具的方式,将线位移传感器固定在测试设备上,若夹具使用不当,则会对线位移传感器造成损伤,引起断线。

小组成员在操作现场全程观察发现,操作人员在对线位移传感器固定时,会在其上方加垫毛毡,防止夹具对传感器外壳造成损伤,并且,夹具只会接触到产品外壳,对传感器的线束并未起到影响,并不会使其断线。“夹具设计缺陷”是非要因。

2.4 焊点虚焊、脱焊造成的危害

排除其他外界因素,如果线位移传感器本身存在问题,比如,传感器的线圈与引出线之间存在虚焊脱焊的现象,这也是断线其中的一种现象。

为了验证是否存在此因素,随机抽取3个线位移传感器中的12个定子,共60个焊点用显微镜进行观察验证(图3)。

图3 显微镜下的焊点图

通过对这60个焊点的观察发现,60个焊点都没有虚焊脱焊的现象,所有焊点都为合格,说明“焊点虚焊、脱焊”不是引起传感器断线的主要原因。

2.5 包裹线束的热缩管老化分析

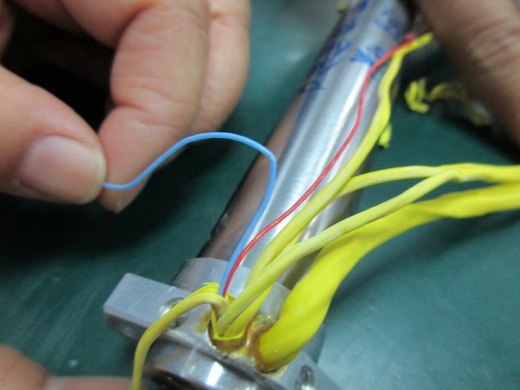

线位移传感器的线束外包裹着一层热缩管,使用时间过长,热缩管会出现老化现象,这样当导线弯折时(图4),过硬的热缩管会使导线受到外部应力的作用,容易引起断线。通过对50根引出线统计调查,发现由于热缩管老化,使之弯折断线的共有30根,比例占60%,说明此条原因是要因。

图4 热缩管老化引起的弯折断线

2.6 线束本身老化

线位移传感器有两种断线方式,一种是外观可以看出来的明显断线,另一种是外观完好,但是内部已经断线。第一种我们可以看作是外界因素导致的,那么第二种就是线位移传感的线束本身的老化。

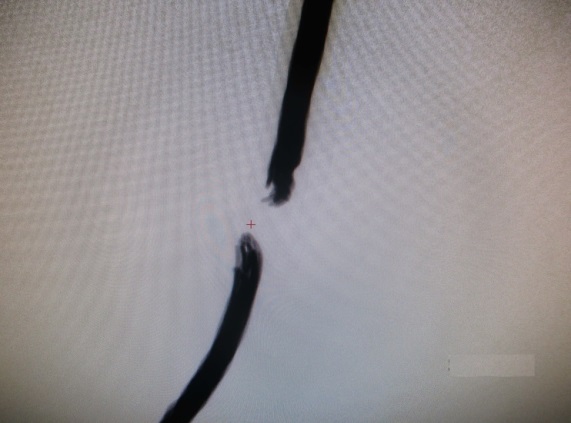

随机抽取5个传感器共100根引出线对这5个传感器的100根引出线进行X射线的照射,观察是否存在内断线的情况(图5及图6),结果发现内部断线的比例高达75%。

图5 引出线外观完好

图6 射线下的内部断线

统计分析,100个焊点中,内断线的有75个,完好的有25个,内断线的占75%。确认“线束本身老化”是要因。

通过对末端因素的逐条排查,最终确定了影响线位移传感器断线的主要因素为以下三条:装配人员实际操作培训不够,包裹线束的热缩管老化,线束本身老化。

针对已经确认的三个要因,通过分析,制定出了如下对策。

3.针对要因制定的对策

3.1 对装配人员进行岗位培训及考核

为了解决装配人员实际操作培训不够,导致装配合格率低的问题,我们组织装配人员进行为期三个月,每个月8 h课时的岗位培训,在每个月的培训结束后,都会进行一次考核。

培训结束后,又到现场进行调查,发现装配工在培训后的装配合格率有明显提高,培训效果显著。

3.2 对热缩管老化的进行换线处理

对在修的线位移传感器进行逐一排查,将具有硬化现象的线束摘出,统一进行换线处理。

3.2.1 对传感器进行分解

分解线位移传感器的后端座/底座上的螺钉,再将传感器的顶头分解下来。

用两个顶头对角旋至后端座慢慢从传感器外壳组件脱出。

将余度线根部余胶清理干净,将电缆最外层热缩管剥除后,剪开绑扎余度线电缆的绑扎线,四根电缆沿电缆孔退出,定子依次取下,将定子件号及通道编号做好记录。

拧松锁紧内铁芯的四个螺钉,依次旋下四根内铁芯,将内铁芯编号及通道编号做好记录。之后将位于传感器前端座上的四个垫片取出。

拧下单根定子的锁紧螺圈,将内部线圈慢慢取出,适量剥下最外层的黄色胶带后将绝缘层剥开适当长度,其长度应使铜丝和电缆的焊接点足以露出,剪开绑扎线,去除固定电缆的硅橡胶。

3.2.2 换线

将绿色电缆线与铜线联接处的热缩管取下,用电烙铁使电缆线与铜线分离。

图7 定子内部分解图

用去漆水去除铜线接头处的绝缘漆,采用绕焊的方法重新将绿色电缆线焊接在铜线上。由于铜线(0.18mm)和电缆线(0.7mm)都很细,所以焊接难度很大。采用同样的方法依次焊接其他四根颜色的电缆。

用绑扎线绑扎后涂覆X98-11胶液,将绝缘层均匀地缠绕在铜丝绕组外,之后在最外层缠绕适当圈数的黄色胶带。将红蓝线分为一组,放置在线圈绕组头的卡槽处,接触部分用绝缘层缠绕电缆线2圈,用黄色胶带固定;黄绿白线从另一卡槽穿出,接触部分用绝缘层缠绕电缆线2圈,用黄色胶带固定。将内部线圈慢慢穿入定子筒内,将涂有防松胶的锁紧螺圈旋紧在定子外壳上,电缆线与卡槽接触部位用硅橡胶填充固定,单根定子竖直放置,室温放置24 h,采用同样的方法修理其他三根定子,最后依次测量单根定子的输入、输出电阻,合格后方可进行下一步试验。

3.2.3 环境试验

(1)振动试验

将换好线的定子固定在V型铁块上,将V型铁块固定在振动台上,振动时间为10min,振动方向不限,随机振动频谱(图8)与此型产品其他产品相同,振动过程中对定子的电阻进行实时监测并记录。

(2)高低温试验

开启高低温箱,设置产品高低温设备温度,使温度降到-40 ℃,保温1小时后,测量定子的输入、输出电阻,合格时方可进行下一步,待高低温箱恢复至常温时,设置产品高低温设备温度为80 ℃,保温1小时后,测量定子的输入、输出电阻。

图8 振动图谱

实施验证:对进行了换线的传感器进行常温测试,测试数据均为合格。

3.3 对线束老化的进行换线处理

针对线束本身老化的,同样进行换线处理。

对进行了换线的传感器进行常温测试,测试数据均为合格。

通过对以上三个方面的改进,可以有效控制传感器断线故障,以往断线传感器只能做换新品处理的现象大幅减少,生产成本大幅降低。

4 未来发展趋势

经过几年发展,在科学技术的发展以及工程应用需求两个方面的要求下,传感器的断线故障已经得到有效降低,但生产周期尚不能满足生产需求,且随着翻修期的到来,其他故障也初露端倪,如和值超差的故障多发。关于传感器的修理不会停留在目前研究规范的水平和内容,必将继续发展提高,争取使传感器的故障率降至更低,提升传感器的自修能力,实现提高质量,降低成本的最终目标。

参考文献:

[1]王枫,褚进华,丁君鸿,武玉龙.GTS12型数字探空仪器压传感器测量结果不确定度评定[J].黑龙江科学,2020,11(10):26-27

[2]郑小龙.传感器信号调理“好芯”的精益求精[J].电子产品世界,2020,2020,27(06):25-26

[3]赵泽平,彭靖波,徐若淞.基于CAN总线的航空发动机智能压力传感器设计[J].仪表技术与传感器,2019(22):32-33

[4]王莹.压力传感器及信号调理芯片的技术市场及工程实践[J].电子产品世界,2016,23(11):7-16