纽威工业材料 (大丰 )有限公司 江苏盐城 224100

【摘 要】:根据相关文献显示:制备四种不同Nb含量的合金,经1100℃固溶处理后,显微组织观察表

明合金中析出NbC的量随Nb含量的增加而增加。晶间腐蚀试验结果表明:通过在不锈钢中

加入Nb元素,可大幅提升奥氏体不锈钢抗晶间腐蚀能力,使其腐 蚀率满足 “≤60mils/a(A262

B法)或≤0.4mm/a(A262 C法)”的要求。

【关键词】晶间腐蚀、敏化处理、析出物、贫铬

Effect of niobium on intercrystalline corrosion resistance of Ultra-low carbon austenitic stainless steel

Kunpeng Teng Technology Department of Industrial Materials(Da feng)

【 Abstract 】 According to the relevant literature: four alloys with different Nb contents have been

designed and smelt. After 1100℃solution treatment, microstructure observation

indicates that the content of NbC precipitation increase with the growing of Nb content in

Nb bearing austenitic stainless steel. The results of intergranular corrosion test illustrate

that the corrosion rate of Ultra-low carbon austenitic stainless steel can be reduced to

lessthan≤60mils/a (A262 method B) A262 method B0.4mm/a (A262 method C) by

adding 0.2~0.35% Nb.

【Key words】 Intergaranular corrosion, Sensitization, Precipitate, Cr-depletion

概 述

近期我厂收到多批特殊晶间腐蚀订单:CF3材质按ASTM A262 B法和C法进行腐蚀实验,CF3M材质按AST M A262 方法B进行腐蚀实验,接收标准为分别为:C法, ≤0.4mm/a;B法, ≤60mils/a,常规CF3、CF3M材质腐蚀率验证结果如下:

表1. 常规不锈钢腐蚀率

序号 | 材质 | 腐蚀方法 | C(%) | 腐蚀率 | 结论 |

1 | CF3 | A262 B法 | 0.021 | 99mils/a | NO |

2 | CF3 | A262 C法 | 0.017 | 0.64mm/a | NO |

3 | CF3M | A262 B法 | 0.020 | 120mils/a | NO |

从上表1中可以看出,常规CF3、CF3M材质无法满足相关B法、C法腐蚀率的特殊要求,需根据理论分析,结合实际验证,得到合理的解决方案。

晶间腐蚀

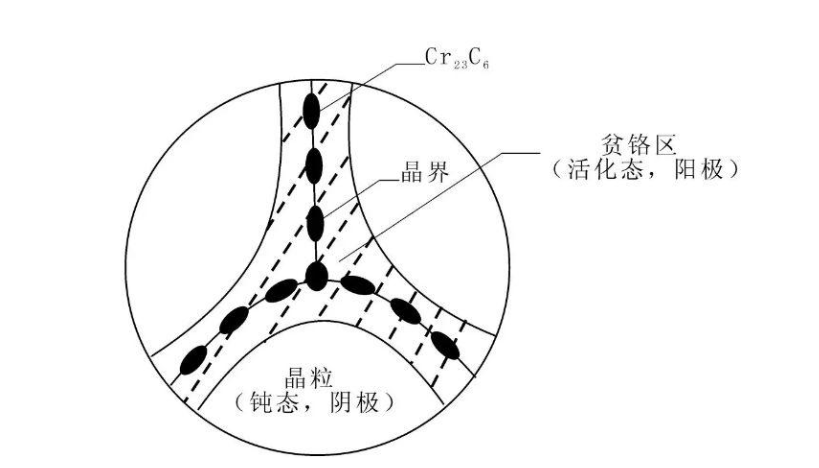

对于奥氏体不锈钢而言,其晶间腐蚀的原因是由于晶界贫铬引起的。奥氏体不锈钢中碳的溶解度,随温度的下将而减少,奥氏体不锈钢高温固溶处理后,其中碳处于过饱和状态,在敏化温度范围内加热,奥氏体中过饱和的碳迅速向晶界扩散与铬形成富铬的Cr23C6碳化物,而铁素体中的Cr原子扩散速度较慢,不能及时补充晶界周围的Cr含量,从而造成晶界周围贫铬区的出现。

图1.贫铬区形成示意图 图2. 晶间腐蚀现象

贫铬区的含铬量低于钝化所需要的极限值(12.5%)时,其电位比晶粒内部的电位低,当遇到一定的腐蚀介质时,发生短路电池效应。该情况下碳化铬和晶粒呈阴极,贫铬区呈阳极,迅速被腐蚀,产生晶间蚀,如图2所示。

Nb在奥氏体不锈钢中的析出①

制备4中不同Nb含量的奥氏体不锈钢样块,其化学成分如下表1:

表2. 不同Nb含量的奥氏体不锈钢成分

编号 | 元素含量(%) | ||||||

C | N | Cr | Si | Mn | Ni | Nb | |

1 | 0.067 | 0.075 | 22.00 | 0.61 | 2.15 | 14.32 | 0.000 |

2 | 0.065 | 0.072 | 21.88 | 0.71 | 2.19 | 14.53 | 0.055 |

3 | 0.068 | 0.078 | 21.93 | 0.75 | 2.16 | 14.51 | 0.120 |

4 | 0.070 | 0.075 | 21.95 | 0.73 | 2.15 | 14.54 | 0.540 |

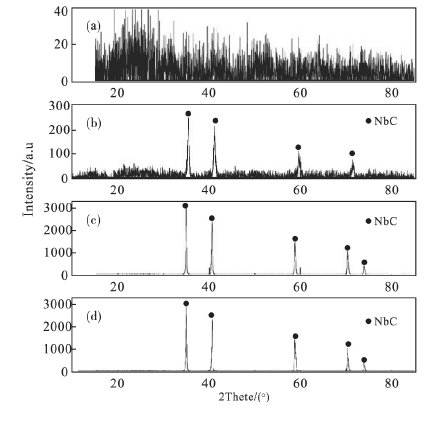

将4个样品进行1100℃固溶后,采用电解实验萃取碳化物,进行XRD和SEM分析。从下图3可以

看出,1#合金中没有明显的衍射峰,说明1#中没有析出第二相;2#、3#、4#合金衍射峰均为NbC,2#合金的衍射峰强度较低,说明析出的NbC较少,而3#、4#合金中NbC衍射峰强度高,说明析出量较多。

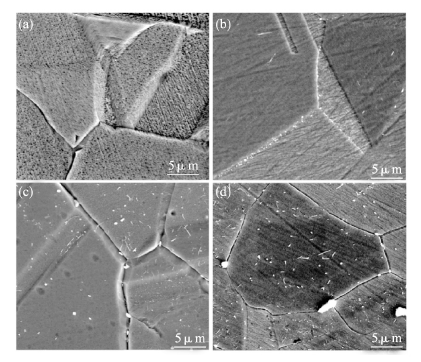

图3. 4种合金的XRD图谱 图4. 4种合金固溶后SEM图

由图4也可以看出,1#样品中无NbC析出,其他3个均有析出,且随着Nb含量的增加,析出的NbC量也增加,四种合金的萃取物XRD和显微组织扫描照片结果一致。

试验与结果

通过上述的分析,认为降低B法、和C法腐蚀率有两个方向:一是,降低奥氏体不锈钢中的C含量;二是,增加一定量的微量元素Nb,使得游离态C原子提前与Nb结合。二者均可以降低敏化处理时Cr23C6的析出量、较少贫铬区,提升抗晶间腐蚀能力,本文按两种方向制定方案并验证(接受值B法为60mils/a,C法为0.4mm/a),如下表3所示:

表3. 不同元素含量腐蚀率结果

编号 | 材质 | 方法 | C | Cr | Ni | Mo | Nb | 腐蚀率 | 结论 |

1-1 | CF3 | C法 | 0.017 | 18.4 | 10.5 | 0.09 | 0.020 | 0.76mm/ a | No |

1-2 | 0.008 | 18.5 | 10.4 | 0.12 | 0.020 | 0.30mm/ a | Yes | ||

1-3 | 0.027 | 17.9 | 9.21 | 0.03 | 0.214 | 0.14mm/ a | Yes | ||

2-1 | B法 | 0.023 | 18.4 | 8.29 | 0.02 | 0.023 | 65.0mils/ a | No | |

2-2 | 0.009 | 17.5 | 8.35 | 0.023 | 0.020 | 12.51mils/a | Yes | ||

2-3 | 0.024 | 17.9 | 8.84 | 0.04 | 0.228 | 7.87mils/ a | Yes | ||

3-1 | CF3M | B法 | 0.027 | 19.01 | 9.19 | 2.28 | 0.018 | 144.0mils/ a | No |

3-2 | 0.009 | 18.54 | 10.89 | 2.31 | 0.012 | 87.5mils/a | No | ||

3-3 | 0.028 | 17.97 | 9.34 | 2.27 | 0.233 | 13.3 mils / a | Yes |

从上表可以看出,编号1-1、2-2、3-1的常规方案,CF3、CF3M材质腐蚀率均不合格;而编号为1-2、2-2、3-2为极低碳方案,其中编号为1-2、2-2的CF3样品,其两种方法的腐蚀率均合格,而编号3-2的方案,CF3M材质B法腐蚀率仍无法满足;编号为1-3、2-3、3-3的加Nb方案,其腐蚀率均合格,且腐蚀率最低,抗腐蚀性能最佳。

结论

本文通过理论分析及实际验证,得到提升超低碳不锈钢抗晶间腐蚀性能的方案,根据验证结论如下:

控制不锈钢C≤0.01%,可以使CF3材质B法和C腐蚀率满足要求,但无法保证CF3M材的B 法

腐蚀率;(2)在不锈钢中加入0.2~0.3%的Nb元素,可使CF3材质B法和C法腐蚀率满足要求,也可使 CF3M

材质B法腐蚀率满足要求,且效果最佳;

控制C≤0.01%,则需要使用纯铁加相关合金配料,配料成本为加Nb的2.5倍,经济效益差,现场实

际生产时,可采用在不锈钢中加入0.2~0.3%的Nb含量的生 产方案。

参考资料

张亚运.铌(Nb)对309S奥氏体不锈钢组织与性能的影响规律.沈阳理工大学学报、2017(5)57~60.

4