摘要:结合CRH3C型动车组高级修阶段客室内饰安装,着重选取乘务室安装工艺进行分析[1]。乘务室位于BC04餐座合造车,整体结构为圆弧形,由各独立模块组装而成。其零部件较多,结构特殊,装配工艺准确性要求高,本文阐述了乘务室安装工艺及安装过程中出现的工艺重难点,提出了相应的解决方案[2]。

关键词:乘务室;安装工艺;工艺重难点;故障分析

1、CRH3C型动车组乘务室总体介绍

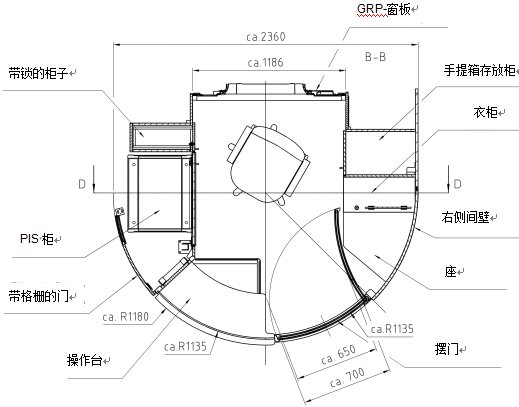

1.1 乘务室位于BC04餐座合造车,作为一个休息室(可锁上的),它配备有通讯设备和控制设备,是乘务员为旅客提供服务的空间。其整体结构为圆弧形,是由各独立模块组装而成,其组装模块布局如图1所示。

图

1 乘务室组装模块(草图)

1.2 乘务室组装工艺流程为构架安装-带锁橱柜安装-PIS柜面板安装-手提箱柜安装-右外墙安装-柜台和摆门安装-座柜安装-衣橱安装-整体窗安装-格栅门安装-顶板安装。

2、乘务室安装工艺重难点

2.1 乘务室构架安装

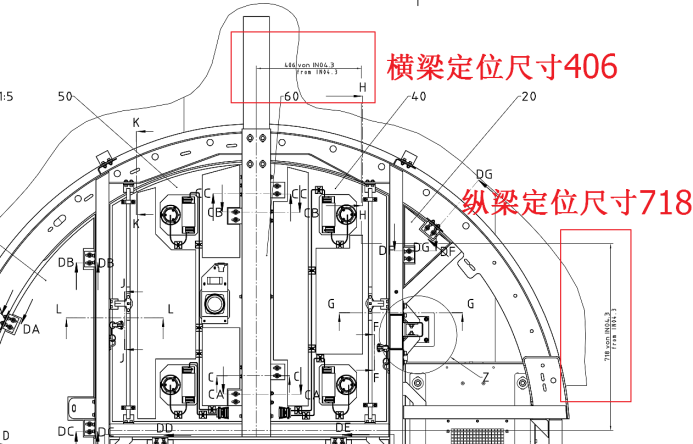

2.1.1乘务室安装的第一步是划各个部位的定位基准线,最为重要的一步就是划线定位安装乘务室构架。将激光标线仪放置在IN.04.3(第3个基准点)中心位置,打开激光,使激光束与IN.04.2(第2个基准点)的中心点孔重齐,标出中心基准线后,按图纸通过中心基准线在地板表面划乘务室构架纵、横梁定位基准线,具体定位尺寸如图2所示。

图

2 构架纵、横梁定位图

2.1.2地板上划好乘务室构架纵、横梁定位基准线后,在顶板构架纵、横梁上各粘贴两条蓝色胶带,用红色记号笔在蓝胶带上标记出纵、横梁中心,三人共同将顶板构架抬起,在构架圆弧区域用支撑杆支撑。将激光标线仪放置在地板划好的乘务室构架纵、横梁定位基准线的交点,打开激光标线仪,使光束与地板表面的乘务室构架纵、横梁定位基准线重合,将构架托起调整乘务室构架,使乘务室构架纵、横梁中心与照射在构架上的激光束重合,此时紧固乘务室构架,构架安装完毕,现场骨架安装如图3所示。

图3 现场骨架安装如图

2.2 整体窗安装

2.2.1安装大理石台面:用自攻螺钉将柜台与大理石台面连接。在大理石台面与木质柜体之间使用胶枪涂打密封剂(sikaflex-252(白)),打胶前确认温湿度要求:温度10℃~40℃,相对空气湿度10%~80%,具体操作步骤如下:

(1)清洁:用无纺布蘸Sika清洁剂擦拭粘接表面,直到无纺布擦拭面无可见的污渍为止,晾置10分钟至2小时。如果晾置时间超过2小时,须重新清洁。

(2) 防护:用防护胶带对打胶位置周边进行防护,防护严密,胶带表面平整、无褶皱。

(3) 打胶:将胶嘴切割为椭圆形,宽度要适应密封缝隙宽度。沿一个方向连续打胶,胶枪向打胶方向倾斜大约45 度,胶嘴要接触到密封缝隙底部,彻底排除空气,打胶要均匀、连贯、饱满。用刮胶板刮去多余的胶,刮平胶面,检查胶面是否有杂质、气泡和明显缺陷并及时修补、刮平。用喷壶喷淋或手蘸取平滑剂,平滑胶层表面,要求胶面平整、光滑、无缺陷,撕除防护胶带。从打胶开始至平滑结束,须在操作时间内完成。

不同环境下胶粘剂的密封操作时间如下:

胶粘剂 | 温度(T/℃) | 10≤T≤30 | 30<T≤40 | ||

湿度(RH/%) | 10≤RH≤70 | 70<RH≤80 | 10≤RH≤70 | 70<RH≤80 | |

Sika 252 | 操作时间(min) | 19 | 15 | 10 | 9 |

胶粘剂固化一定时间内,车体不能有大的震动,不能移动车体,具体时间参见下表:

温度(T/℃) | 相对空气湿度 (RH/%) | 密封 |

10≤T≤15 | 10≤RH<30 | 6h |

30≤RH≤80 | 4h | |

15<T≤40 | 10≤RH<30 | 2h |

30≤RH≤80 | 2h |

固化过程中6小时保证温湿度环境要求,12小时内不允许在打胶区域作业、移动工件。

2.2.2玻璃窗安装:拧松埋头孔,去掉反面玻璃夹板。在橡胶型材上涂凡士林,在门构架的槽内预装橡胶型材,橡皮锤适当调整门构架的滑槽,保证其滑入通顺,无阻滞。在左侧、右侧上玻璃整体安装橡胶型材。将整体玻璃安装到门构架的槽内。用螺栓安装反面窗玻璃的加紧板。

2.3 通风格栅摆门安装

2.3.1带通风格栅摆门的安装是乘务室安装的最后一道工序,由于误差累计和各部件的衔接性,导致摆门安装不合适,出现倾斜、与门板转轴处柜干涉,经过大量工艺验证,最后将与摆门闭合处衔接的大理石台面切除长5mm、宽20mm的豁口,用来调节摆门,既保证了摆门的功能又不失美观,现场安装如图4所示。

图

4 格栅摆门现场安装图

2.3.2乘务室其它部件按照工艺流程依次安装,最后进行调整,使整体安装尺寸达到标准。

4、典型装配故障分析

4.1 乘务室构架安装尺寸偏差

4.1.1乘务室安装完毕后,安装一位端乘务室外平顶板骨架。将顶板骨架托起与车体上的支座连接后,在连接顶板骨架与乘务室构架支架时发现连接孔错位约20mm,无法装配,如图6所示。

图6 连接孔错位图

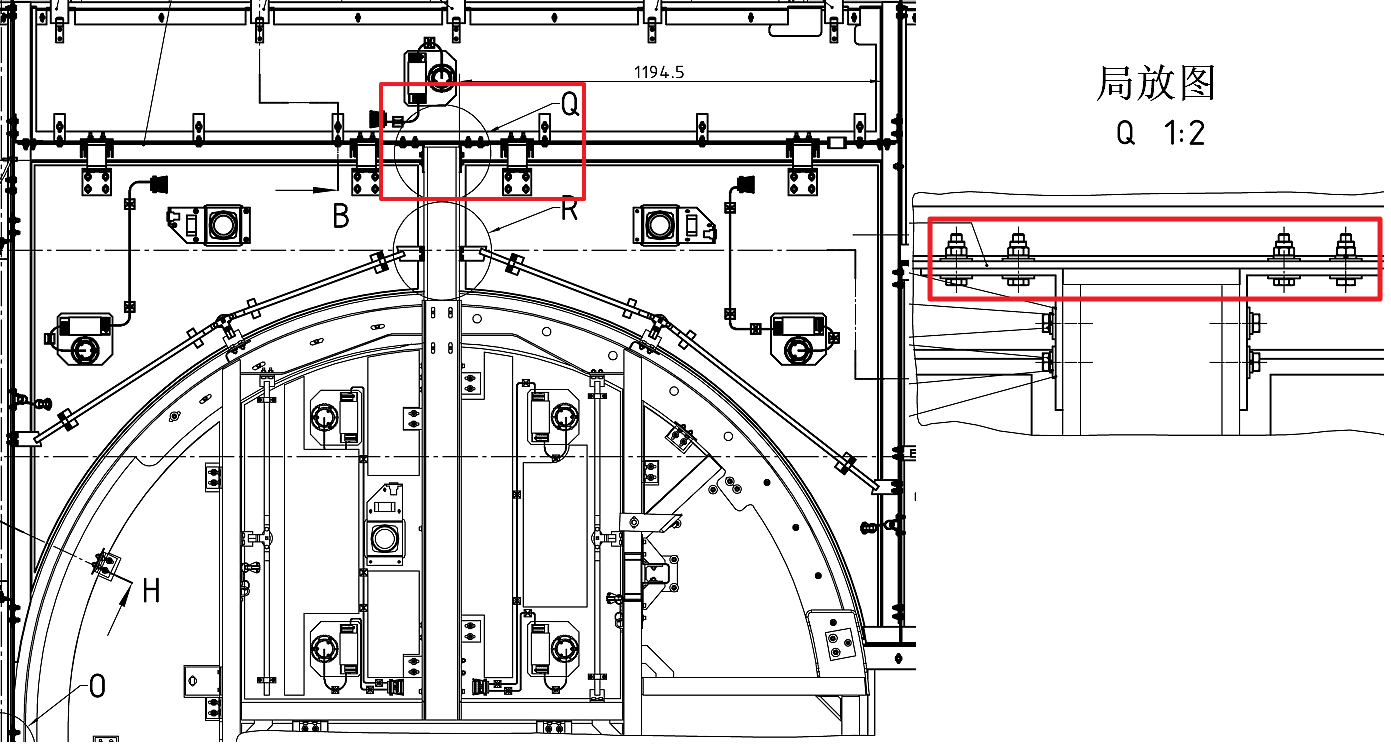

4.1.2经查图纸(如图7所示),乘务室圆弧处平顶板骨架与乘务室构架装配图,得知现车发生错位不能装配处正是图中区域Q,通过四个螺栓穿过连接孔与乘务室构架连接紧固。

图

7 骨架与乘务室构架装配图

4.1.3首先检查骨架标签确为原车骨架,排除混装可能。对乘务室外侧平顶板骨架安装尺寸进行核对,现车测量骨架安装尺寸符合图纸要求。核实平顶板骨架安装无误后,对乘务室构架安装进行核对。由于乘务室整体已安装完毕,车体IN.04.3(第3个基准点)已被覆盖无法按安装工艺流程核对乘务室构架安装尺寸。只能在车体上选一个固定点换算出乘务室构架的现车安装尺寸,为了减小误差,决定选取一位车端为基准,换算出乘务室构架横梁中心到一位车端的纵向距离,通过理论计算与现车实际测量尺寸比对查验现车实际安装尺寸是否正确。

4.1.4查看图纸推算出乘务室横梁中心到一位车端理论距离d=3893.5mm。测量现车实际乘务室横梁中心到一位车端距离d1,与推算出的理论距离d核对。为测量准确,减小测量误差,在该纵向距离上选取3组不同的点,测量3次取均值(测量时保证两点同一高度,纵向垂直),测量结果如表1所示。

表1 测量距离

测点 | 第1组点测值 | 第2组点测值 | 第3组点测值 | 平均值 |

d1 | 3915mm | 3912.5mm | 3917.5mm | 3915mm |

4.1.5由此可知,乘务室构架安装误差=d1-d=21.5mm,与现车测得的连接孔错位约20mm相吻合。故乘务室圆弧处平顶板骨架与乘务室整体顶板构架支架连接处错位无法装配是因为乘务室构架定位尺寸偏差约20mm导致。

4.2 乘务室构架安装尺寸偏差分析总结

4.2.1通过上述可知,导致乘务室构架安装尺寸出现偏差在以下几个环节:

(1)激光标线仪没有放置在车体IN.04.3(第3个基准点)的中心,标记中心基准线出现误差,导致乘务室构架纵、横梁定位基准线偏差,从而使构架安装尺寸错误。

(2)作业人员在划线时不认真,导致误差过大,从而使构架安装尺寸错误。

(3)在调整乘务室构架纵、横梁中心与激光束重合时,车内有人随意走动或有其它工序正在作业动静过大使激光标线仪产生晃动,不能准确定位,作业人员没有重新放置调整激光标线仪直接连接紧固构架,导致构架安装尺寸错误。

4.2.2为预防乘务室构架安装尺寸偏差,在严格按照图纸设计尺寸要求,正确使用激光标线仪划线条件下,调整安装乘务室构架完毕后,通过测量乘务室构架横梁中心到一位车端距离是否为3893.5mm,进行自查验证,对乘务室构架的安装进行双重把控,避免重大返工。

5、总结

本文对CRH3C型动车组乘务室总体进行了介绍,主要对乘务室安装工艺重难点进行了系统阐述,对其典型装配故障(乘务室构架安装尺寸偏差)进行分析,并且优化工艺方法提出预防性措施[4],对乘务室构架的安装进行双重把控,避免由乘务室构架安装错误造成后续作业的返工。本文对乘务室正确、高效的安装有指导性的意义[5]。

参考文献:

[1]薛磊,易晓,张野.中国高铁动车内饰本土化设计研究[J]装饰,2014(02):90—91.

[2]周源,肖和才,陈书红.马来西亚ETS动车组客室内饰安装工艺重难点[J].技术与市场,2016,23(5):21-23.