中国石油四川石化有限责任公司 四川成都 611930

摘 要:利用胺液对生产装置的气体进行脱硫,是现代炼油装置常见的生产措施,随着生产装置运行时间的延续脱硫塔中富胺液带油的情况会逐渐增多,而每一次撇油操作都会产生大量的废胺液,造成大量的经济损失。本文针对炼油化工企业的催化汽油加氢精制装置脱硫塔溶剂发泡[1]的现象进行原分析,并提出有效的解决办法。

关键词: 炼油 催化汽油 胺液脱硫 胺液发泡 撇油操作

本公司硫磺回收采用两套硫磺回收装置,而本催化汽油加氢装置[2]所用的贫胺液为硫磺回收第Ⅰ套装置的N-甲基二乙醇胺(MDEA),成本比第Ⅱ套硫磺回收装置的贫胺液更加昂贵。装置撇油操作流程为利用脱硫塔撇油线将废胺液排放至地下废胺液罐,在利用废胺液泵送至柴油加氢装置的胺液闪蒸罐脱出轻烃后送至第Ⅱ套硫磺回收装置。随着生产的不断持续,脱硫塔中出现胺液带油现象日趋严重,最多时一天排放废胺液80吨至第Ⅱ套硫磺回收装置,造成大量的经济损失。

一、催化汽油精制装置脱硫塔胺液带油现象和原因分析

1、脱硫塔发泡判断

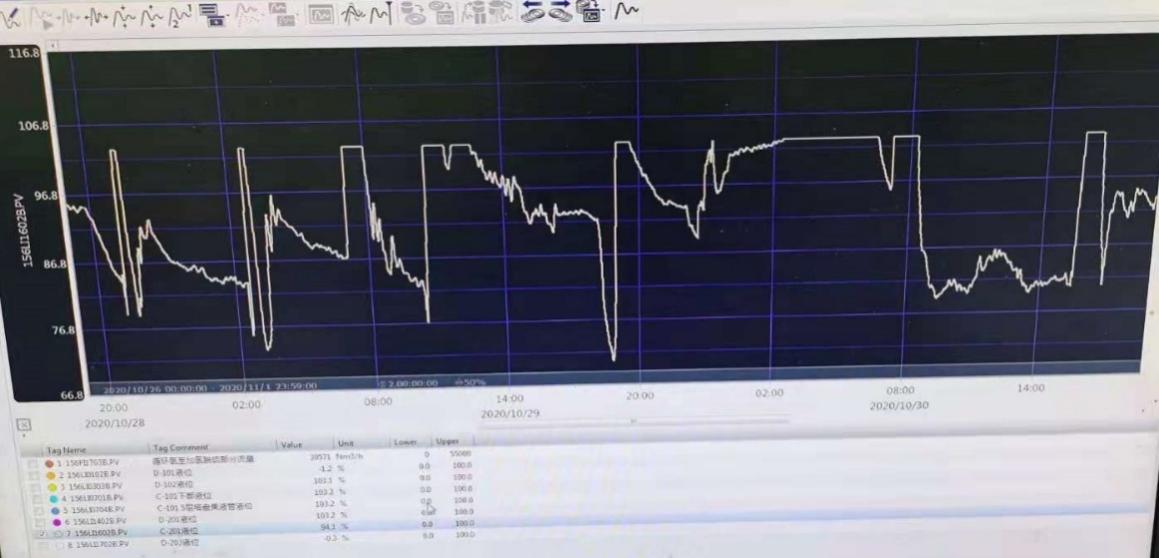

通过脱硫塔的液位波动情况可以判断出脱硫塔溶剂发泡的情况,生产正常是液位LI1602A/B/C应该是满液位状态,在胺液量不做任何调整情况下,在液位下降至90%时可以判断为溶剂发泡,此时就应进行撇油操作。而通过对图一的分析,可以看出在24小时内脱硫塔溶剂频繁带油发泡,多次进行撇油操作。

图一

2、脱硫塔发泡原因分析

经过公司技术处专项调查发现公司所有脱硫塔中富胺液均不同程度的携带油质,且大部分超过胺液再生单元可承受上限。其中催化汽油精制装置脱硫塔富胺液携带的油含量最高。通过对装置脱硫塔富胺液带油的原因进行分析,确定胺液带油原因为我公司催化裂化装置进行过大型技改,采用“多产液化气”生产方案,导致我装置催化汽油原料馏程与原设计相比,具有初馏点低、低馏程油品量占比大的特点。该偏差和现原料特点大大的降低了重汽油的初馏点,并则大了重汽油中低馏程油品量,加剧了循环氢中油品向脱硫塔的夹带。是脱硫塔富胺液带油的主要原因。并且该现状较长时间内没有办法改变。

二、脱硫塔溶剂发泡减缓措施

1、降低循环氢带油量

通过对催化汽油加氢装置溶剂发泡原因的分析,可以看出是加工原料组成轻,循环氢中带烃类过多,导致溶剂带油发泡。通过原因分析,可以总结出将循环氢中的烃类组分尽可能脱出,能减缓脱硫塔溶剂发泡的频率,得出第一种减缓措施:降低循环氢带油[3]。通过降低反应流出物空冷器的出口温度至38℃,降低反应系统循环氢冷后温度,使循环氢中的烃类组成冷凝成液态,在产物分离罐里将冷凝的液相烃类输送至稳定塔系统。同时,为了防止循环氢通过产物分离罐时将烃类带至后路流程脱硫塔中导致胺液带油发泡,将产物分离罐液位控制由60%降至45%。

通过降低冷后温度和降低反应产物分离罐液位等措施后,循环氢量由60000Nm3/h降至58000Nm3/h,脱硫前分液罐液位控制阀相对之前阀位开度增大,可以判断出循环氢带油量相对之前有明显的好转。但是脱硫塔的液位LI1602A/B/C在进行撇油操作以后还是持续下降,相对比之前撇油频次没有降低,溶剂发泡的现象没有明显好转。

2、降低贫胺液进塔流量

通过对脱硫塔底部富胺液采样目视观察,可以看出富胺成液浑浊状,装置设计胺液设计流量最大为14.955t/h,装置实际操作中胺液流量为15t/h,胺液流量为最大负荷。我公司催化裂化装置采用“多产液化气”生产方案,导致我装置催化汽油原料具有初馏点低、低馏程油品量占比大的特点,该偏差和原料特点增大了重汽油中低馏程油品量,加剧了循环氢中油品向脱硫塔的夹带。结合以上条件进行原因分析,循环氢大量带油,导致胺液发泡,因胺液流量负荷大流速快,胺液在塔底停留时间短,胺液与油相分离层下移至脱硫塔底部,胺液未能及时分离出夹带的气泡,导致胺液密度变轻,脱硫塔塔底液位指示LI1602A/B/C波动,同时胺液大量夹带油相至硫磺回收装置,造成硫磺回收装置操作波动。基于以上分析总结出第二种减缓措施:降低贫胺液进塔流量。催化汽油加氢装置在保障循环氢脱硫效果的同时逐渐将贫胺液流量由15t/h降至9t/h。

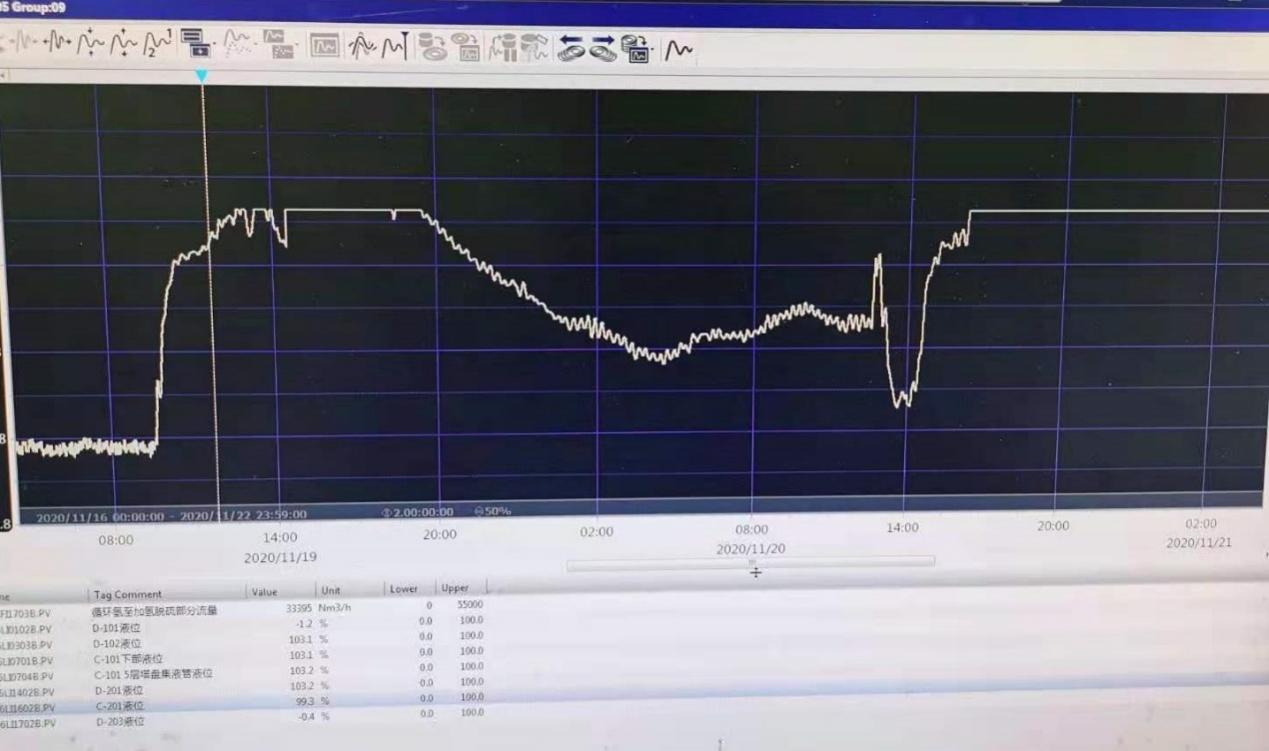

在降低胺液流量后,通过(图二)可以看出,脱硫塔的液位LI1602A/B/C在进行撇油操作以后液位稳定无下降趋势,撇油频次相对比之前降低至一周一次,溶剂发泡的现象有明显好转。同时在降低贫胺液流量后脱硫前循环氢中硫化氢浓度150ppm,脱硫后循环氢浓度20ppm,能有效保障装置循环氢脱硫效果。

图二

三、结束语

“降低进入循环氢带油”和“降低贫胺液进塔流量两种操作方法”对处理具有初馏点低、低馏程油品量占比大的原料、循环氢大量带油现象的石油化工生产企业具有普遍的实用性,可有效的减缓循环氢带油导致的频繁撇油操作,防止频繁撇油带来的经济损失。

参考文献:

[1] 循环氢脱硫塔带液原因分析及对策[J].陈煌等. 石油石化绿色低碳. 2021,6(03)

[2] 1100kt/a催化汽油精制装置降低辛烷值损失的措施[J].刘昕.中氮肥. 2020,(01)

[3] 影响贫胺液质量原因分析及改进过程中遇到的问题和对策[J].王会强.“双盾环境杯”第四届全国烟气脱硫脱硝及除尘除汞技术年会(2016)论文集中国化工学会会议论文集