身份证号码: 34282819730715****

摘要:众所周知,先进的机械设备能够在施工过程中发挥良好功效。因此,在进行机械设备的设计过程中,需要保证设备材料的质量,确保机械的结构与实际的需求相吻合。在进行设计制造的过程中,也要考虑机械设备的整体性、安全性以及环保性。合理设计机械产品,对于机械产业的发展具有重要意义。

关键词:S55C钢;球化退火;球化率

引言

近年来随着一些新材料、新结构、新工艺在航空工业中不断广泛应用,焊接连接技术已成为航空制造业中重要的连接方法之一。该方法不仅焊接速度慢,而且焊后零件尺寸变形量较大,焊缝质量难以保证。采用熔化极混合气体保护焊焊接是比较理想的一种工艺方法。

1试验材料及方法

试验用钢取自某公司(经过真空脱气)常规生产的S55C钢,其化学成分(质量分数,%)为(0.52~0.58)C、(0.15~0.35)Si、(0.60~0.90)Mn、≤0.20Cr、≤0.030P和≤0.035S。试样尺寸为35mm。加热设备为辊底式连续热处理炉,采用燃气辐射管加热,脉冲控制系统控制温度,控温精度为±5℃。热处理后,用布氏硬度计测定试样的布氏硬度;试样经打磨、抛光后,用体积分数4%的硝酸酒精溶液腐蚀,用光学显微镜进行显微组织观察。

2球化退火工艺

2.1低碳钢脱碳层深度的测定

低碳商用车厢板SH1100钢经冷轧退火后试样表层的显微组织,主要为铁素体和粒状碳化物。根据碳含量变化曲线,整个谱线可分为两段,每一段取谱线的平均值画中轴线形成两级台阶,第1级台阶所在谱线段碳含量较低冷轧退火SH1100钢的碳含量变化曲线Fig.10ChangecurveofCcontentofthecoldrolledandannealedSH1100steel线段碳含量升高,且谱峰呈现有规律的周期变化,应为基体的稳定区域,该级台阶谱线的平均值取自谱线后段长度为38μm的统计平均值20.04counts。脱碳层深度测定时,将第2级台阶直线段与谱线的初始交点位置作为测量终点B,将边部异常高谱峰的结束谱线与第1级台阶所在谱线段的初始交点作为测量起点A,测量A、B两点间的距离,即获得SH1100试样的脱碳层深度为20μm。对于冷轧退火低碳SH1100钢来说,金相法测定的脱碳层深度为9μm,电子探针面分析法测定的脱碳层深度为20μm,二者相差达11μm。由于低碳钢的碳含量较低,因脱碳造成表层显微组织发生变化的交界点一般很难确定,导致金相法的脱碳层测定结果误差较大。本文中由于试样表层的晶粒有粗大现象,看起来与基体形成了较明显的组织差异,但是却不代表该试样真实的脱碳层碳含量变化。电子探针面分析法检测了一定区域内碳含量的总体变化趋势,通过大区域内碳含量的累计变化曲线来测定脱碳层深度,数据统计性好,碳含量的变化趋势明显,测量数据更加准确可靠。

2.2亚温球化退火

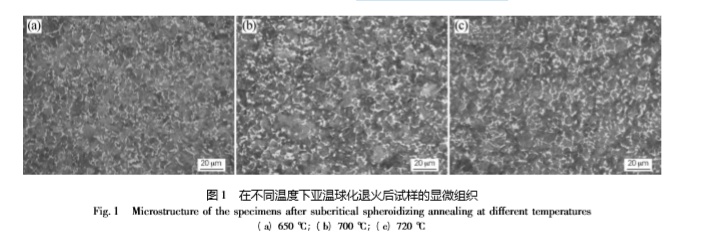

本试验先采用热装炉分别升温到650、700及720℃保温5h,然后以20℃/h缓冷至550℃出炉空冷,图1分别为650、700及720℃亚温球化退火后的显微组织,均为铁素体+片状珠光体。这是由于保温温度低,未发生奥氏体转变,碳化物难以溶解,还保留了原始片状珠光体形貌,需要更高的温度才能使珠光体断开,并在后续冷却过程中作为球化质点生成球。650、700及720℃亚温球化退火后试样的硬度值分别为233、221及213HBW,超出了要求的硬度值。说明此工艺不能满足客户需求。

2.3工作曲线、共存元素

本次研究选用的光谱仪在出厂时其曲线标样较少,且标样点的分布不紧密,炉前试验分析结果误差较大。相关人员应结合行业有关钢中铝含量的规定范围,根据标样中不同形态铝的基本含量梯度,科学制定铝的工作曲线。除此之外,由于在试样中存在大量的共存元素,如易电离元素,在电光火花电源中,其放电过程形成的电离,会产生较多的电子压力、电力浓度,抑制共存元素分析发生电离反应,影响谱线的强度。相关人员进行了大量的试验,其将共存元素干扰修正加入新制作工作曲线上,可获得良好的试验效果,提升了不同形态铝的测定准确性,如Mo、Mn、Ni、V等。

2.4工艺参数

对试样的组织观察发现,钢中主要为铁素体组织,珠光体组织很少。亚共析钢过冷奥氏体在冷却过程中会析出先共析铁素体,在两相区(A1和A3温度之间)冷却速度越慢,先共析铁素体的含量越多,从而导致珠光体的含量变少。Q215的终轧温度为730~760℃,正好是奥氏体和铁素体两相区,在此温度区间轧制,会促进铁素体的生成,即形变诱导铁素体相变。此时奥氏体大量转变为铁素体,铁素体中的碳含量饱和度很高,碳原子的扩散驱动力大,在随后的冷却过程中,铁素体内碳原子固溶量随温度降低而逐渐减少,如果冷速较慢,铁素体内溶不下的碳原子便会沿铁素体晶界析出而形成网状或断续网状分布的三次渗碳体。防止三次渗碳体大量析出的办法如下:一是适当降低终轧温度,热轧后在两相区(A1和A3温度之间)以较快速度冷却,减少奥氏体转变为先共析铁素体的数量,而在共析转变温度附近缓冷,使剩余的过冷奥氏体转变为珠光体,这样就能使奥氏体中的碳原子尽量多地扩散到珠光体中,降低铁素体中的碳含量;二是在共析转变温度以下提高冷却速度,抑制铁素体中三次渗碳体的析出。

2.5碳还原气氛中氧化物的分解温度

为了模拟测定样品中不同氧化物分解、释放的温度,按照1.3.3中温度维持程序升温模式,测定高纯Fe2O3、CaO及SiO2,以及经过常温、非干燥状态下存放的金属锰、金属镍、金属铝、纯铁粉等物料(存在一定程度的氧化)中氧含量,其中部分释放谱图见图6,通过分析,得到各氧化物分解温度和氧分量(各温度段氧含量占总氧含量的百分率)。

3结论

S55C钢经740℃保温5h,以≤20℃/h的冷速缓冷至700℃保温5h,再以≤40℃/h的冷速缓冷至680℃保温5h后空冷,得到的组织为球状珠光体,珠光体球化率≥90%,硬度值165HBW,符合客户使用要求。

参考文献

[1]胡闯开,黄志伟,李志辉.低碳钢金相试样的制备工艺的研究[J].山西冶金,2019,42(06):10-11+43.

[2]岳洪进,姜晓楠.过程性能分析在碳素结构钢质量管理中的应用[J].鞍钢技术,2019(06):40-42+47.

[3]史海洲,黄成元.碳素钢铸件细微缺陷焊补后的处理工艺[J].金属加工(热加工),2019(12):3-4.