( 1.单位名称:五矿矿业(邯郸)矿山工程有限公司,省份:安徽省 城市:六安 )

摘要:充填采矿法能较好地控制采场地压活动、改善矿柱受力状态、有效控制地表沉陷、保障矿山安全,同时又可以消耗大量的尾矿、废石等矿山固体废弃物,保护所在矿山周边的生态环境。因此,充填采矿法在国内外各类地下矿山得到了越来越广泛的应用。本研究以李楼铁矿在转段掘进安全生产中的实践为例,在转段阶段掘进过程中存在隐伏式充填采空场,存在较大的安全隐患,施工超前探空孔可以在技术可行、经济合理地解决隐伏充填空区带来的安全风险。

关键词:超前探空;安全生产;围岩状况;工艺流程:充填钻孔:充填

0 引言

目前矿山劳动力成本不断提高,安全形势日趋紧迫,为实现“无人则安,少人则安”,从本质上防范和化解安全事故,“机械化换人、自动化减人”已成为不可阻挡的趋势。在李楼铁矿转段掘进施工过程中,为满足矿方的生产衔接,针对二步采隐伏式充填采空场,在安全的前提下,五矿矿业矿山工程有限公司驻安开井建项目部进行了一系列的探索和实验,采用国内较为先进的扫描设备、探测设备及凿岩设备,在回采结束采场施工充填巷前,必须对采空区进行三维扫描,利用三维扫描结果指导充填巷施工,无法扫描的采空区,通过地质钻、长钎杆探空等方式确认采空区边界。有计划、施工组织设计及开工报告的二步采采场在施工作业前,需通过Boomer281凿岩台车施工超前探空孔有效地提前探测到隐伏式充填空场位置,为李楼矿的安全生产保驾护航,不断提髙矿山生产的经济效益。

1 岩石状况概述

李楼铁矿床共有五层矿体,分别编号为Ⅰ、Ⅱ1、Ⅱ、Ⅲ、Ⅲ1。以Ⅰ号为主矿体,其次为Ⅱ、Ⅲ号矿体。Ⅰ号矿体为本矿床的主矿体,矿石量23661.34万吨,占全矿床总矿石量的89.6%,矿石类型全部为镜铁矿石。李楼矿的矿石类型为石英镜铁矿,矿体顶板围岩主要为绿泥石片岩和白云母片岩,底板围岩主要为白云石大理岩。李楼铁矿为一大型铁矿床,矿床赋层于晚太古界霍邱群周集组,矿床南北长2800米,东西宽250~360米。矿体底板主要为含闪石云母白云石大理岩,局部为黑云斜长片麻(变粒)岩;顶板主要为含闪石云母白云石大理岩,局部为黑云斜长片麻(变粒)岩和云母石英片岩,部分岩石因压碎和蚀变作用,形成糜棱岩化绿泥质片岩夹层。矿体与顶底板及夹石界线清楚,有时出现矿体与围岩或夹石呈条带状交替互层过渡,从而造成矿体在顶底板及夹石附近呈贫化现象。

2 采空区现状

李楼铁矿和吴集铁矿(北段)采矿方法为阶段空场嗣后充填采矿方法,阶段高度100m,分段高度25m。矿块沿走向布置,两步骤回采,Ⅰ步骤采场及Ⅱ步骤采场宽度均为20m,采场长度为矿体水平厚度,一般为40~80m,分段凿岩爆破阶段出矿,中孔凿岩采用1354液压凿岩台车凿岩向上扇形孔。公司采用了大流量充填系统对其强化充填,以缩短空区暴露时间,为满足二步骤开采要求,确定合理充填配比保证充填体的强度。

(1)李楼铁矿

李楼铁矿L1号矿体一般为厚矿体,主要采用垂直矿体走向布置的分段凿岩阶段充填采矿法,总占比85.35%。标准矿块结构参数见表2.1。

(2)吴集铁矿(北段)

(2)吴集铁矿(北段)

吴集铁矿(北段)厚矿体主要采用垂直矿体走向布置的分段凿岩阶段充填采矿法,总占比67.16%。标准矿块结构参数见表2.2。

2 隐伏充填空场

安徽开发矿业李楼铁矿采用大结构充填采矿法,分两步骤回采,将矿块分成矿房和矿柱,一部采时隔一采一,采场垂直矿体走向布置,回采后进行尾砂胶结充填,再回采二步采场,一部采采场由于在施工中深孔爆破时及在装药精度控制上存在误差、另外充填料的配比等也会影响采场的充填效果,常会出现充填作业后部分充填浆未接实空区顶部,目前李楼铁矿充填工艺采用大流量高浓度充填技术,将产生的尾砂基本上全部回填采空区,爆破采用中深孔减震爆破技术,降低井下大规模崩矿对地表和充填体的影响,采用Dmine软件对多个二步采回采设计巷道进行三维空区扫描绘图,常见高度约0.5m~2.5m未接顶空区,空区顶部暴露面积大,上覆岩层易失稳垮落,安全隐患较大。

3 治理方法初选

方案Ⅰ:积极改造,提升系统充填能力

根据地表工业场地布置及矿体赋存状况,为了满足充填料浆自流输送要求,全矿设立3个充填站,其中3#充填站为诺普矿业公司已建充填站,年充填能力30万m3,负担吴集铁矿(北段)W16~W32线的充填,2#充填站位于李楼铁矿原有小选厂南侧,设置两套大流量充填系统,负担李楼铁矿L40~L12线采空区充填。1#充填站布置于750万吨/年联合选厂的北侧,设置两套大流量充填系统,年充填能力100万m3,负担李楼铁矿L12~L15线采空区充填和负担吴集铁矿(北段)W32~W48线采空区充填,三个充填站充填能力设计合计为230万m3/a。

实现采充平衡及持续高产稳产,提高尾砂充填利用率,延长尾矿库服务年限,进行提高充填系统充填能力及充填作业效率综合技术研究。通过充填材料实验室试验,确定现用自产胶结剂与镜、磁铁矿尾砂的强度特征及最优配比;通过对井下待充空区分布及各采区产能分配,优化确定各充填站充填能力;采用降低立式砂仓溢流浓度等措施,较大幅度地提高充填系统的充填能力及尾砂充填利用率,通过全矿充填管网布置及压力分布分析计算,确定合理的充填管网布置参数,防止爆管及堵管事故的发生,确保充填料浆的顺利自流输送;研究采用立式砂仓清仓措施,建立合理的充填系统作业制度,以提高充填系统作业效率,降低充填成本。

已经完成充填系统技术研究和升级改造工作,单月充填能力可达到23.5万m³以上,后续还要继续改进和调试,确保系统能力稳定,实现年充填能力达到280万m3的目标。充填料浆制备输送能力180~200m³/h,充填料浆浓度70~72%,系统连续稳定运行时间10~12h,系统一次最大充填量 1600~2000m³。

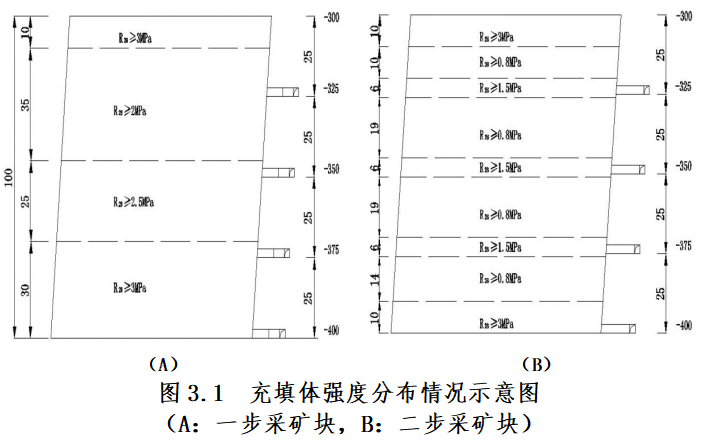

根据地质钻长探确定隐伏式空区具体位置,并根据二步采回采设计,充填空场位于回采设计边界之内时,不允许进行掘进作业,通过在原充填空区斜上方施工充填井,将充填管道接到充填井内进行二次充填,加强采空区的日常监管,定期对地表变形监测数据进行整理和分析。加强充填过程质量管理,确保充填质量达到设计要求。采场充填至距顶板3 m时停止充填,下部充填体沉缩并稳定1个月后再对上部空间进行分次强制接顶。充填养护后,充填体强度分布情况见图3.1。

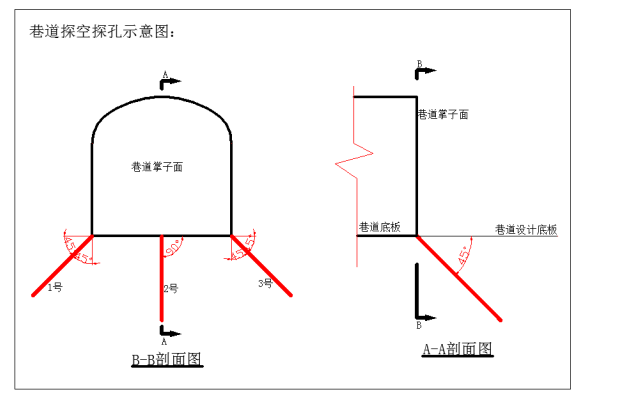

方案Ⅱ:严格落实安徽开发矿业制定的3【2019】21号文-《采矿部临近空区作业管理办法》,做到无设计、无联系单、无方案、无交底不施工,从源头上杜绝临空作业。对于可以施工的二步采采场,根据地质钻长探确定隐伏式空区具体位置,并根据二步采回采设计,对照图纸,充填空场位于回采设计边界之外时,允许进行掘进作业,但每班组人员需要在掘进作业前进行安全确认,确认围岩无异常变化后,每班在进行作业前应首先进行探空作业,采用3.7m钎杆,有效钻孔深度为3.3m,左、中、右向下45°探,并做好探空记录。探空方式如下图:

结语

采场的顶板自开始回采到充填接顶,暴露时间达到1年,建议矿山在回采过程中对顶板及上覆岩层进行稳定性监测。采空区的周转剩余量对充填能力敏感,矿山建议矿山增加充填站的充填能力,优化组织充填工作,降低矿山正常梯度生产中的出现不利因素的影响。充填巷、空区排岩、充填孔(井)等临近空区工程开工前必须对作业采场进行空区扫描,由于其他原因无法扫描或扫描结果不能指导生产的,施工前通过地质钻孔的方式确定空区边界后方可进行作业,设计部门需根据边界范围编制设计方案,施工单位根据设计方案编制施工组织方案,以确保施工的安全性。充填巷,必须在相应(邻)采场爆破前施工完成;正在回采或回采已经结束但未施工充填巷的采场,必须编制专项施工方案,审核通过后方可施工。而隐伏式充填空区安全隐患较大,治理难度大,综合分析采空区的特征,最终优选的治理方法为先施工地质长探钻孔,确定空区位置及范围,根据二步采的回采设计边界与隐伏式充填空区的位置关系,选择解决措施,保障掘进作业安全,保证企业正常生产。

参考文献:

[1]刘海林,汪为平,何承尧,孙国权,肖益盖.金属非金属地下矿山采空区治理技术现状及发展趋势[J].现代矿业,2018(06):1-7+12.

[2]彭洪珍.我国矿山采空区现状与治理对策分析[J].世界有色金属,2019(10):60-61.

[3] 刘吉祥,朱 明,苏成哲,朱文志[J]. 采矿技术, 2020(07): 83-85.