东北轻合金有限责任公司 黑龙江省 哈尔滨市 150000

摘要:热粗轧机由于设备安装精度问题,造成使用功能受限,不能完成超薄冷作板的轧制工艺,无法满足国内外该类产品的生产要求,严重制约了国内外冷作板片的市场竞争力。由此决定进行热轧机增大开口度和厚度自动控制方面的开发,以拓宽轧机的生产范围和提高轧制精度,对公司产品产量和质量是双重的保证。

关键词 热粗轧机 开口度 厚度自动控制

自动厚度控制系统的核心原理是如何在原有设备的基础上增大轧机开口度,优化液压压上伺服系统控制的精度,增加电动压下位置控制的精度,下面针对各系统作出详细介绍:

液压压上伺服系统

液压伺服系统的设计准则:液压缸(HGC)位于在轧机牌坊下方,支撑辊轴承箱底部。构思设计实用、可靠的伺服缸,确保热轧机最大开口度达到600mm以上;该伺服缸要有足够的刚度和强度;具有良好的动态特性;

主要技术参数

缸径:1200mm

行程:235mm

系统额定压力:200-290bar

最大轧制力:5600t

设计方案及结构特征

为适应上述加大开口度的需要,同时将增加值的绝大部分从伺服缸内找到出路,通过论证、计算机模拟以及三维有限元的分析,加上其他部分的调整,从而确保最小开口度达到6mm的目标。

通过多次模轧与实际板料轧制的实验,该伺服缸的强度和刚度均满足轧制能力参数要求。这一方案的特点与优势在于:不改变原支承辊轴承座、也不调整轧制线标高,更不用改变轧机牌坊和基础;与改变轧机牌坊与基础相比,风险小、投资省、施工周期短、维护简便,可大大降低维修成本等。

主要技术指标

高压部分

●5台恒压变量供给泵,4台工作,1台备用,最高压力为350bar;额定工作压力:290bar;额定流量:250dm3/min(单台泵)。

●5台供给泵电机 功率:P=160kw;转速:n=1500 r/min。

●采用五台恒压变量柱塞泵为伺服缸提供稳定的油源压力,四用一备,为避免局部温升 过高,油泵设置了冲洗回路,用经过冷却的油进入泵体,以降低油泵温度,提高泵的寿命。

●电磁卸荷溢流阀对泵起保护作用:卸荷起动、停车。当泵输出压力高于设定值时可卸压,保证系统安全。

●泵站设置6个50L的储能器,其作用是减少输出压力的脉动,补充系统瞬时出现的大流量。

●油箱上附设有油冷却及过滤装置。为保证良好的冷却、过滤效果,采用了独立的循环冷却、过滤装置。它由一台螺杆泵、冷却器及回油过滤器组成。

安全措施

系统设有油温、液位过高、过低、过滤器堵塞、输出压力超限等报警装置,并与油泵的运行联锁,确保系统安全运行。

二、电控系统组成

1、压下电控方案

压下机构通过压下螺丝控制,其驱动装置为交流异步电机,采用变频器ACS800对其进行控制,可实现无极调速。根据行程的大小与接近目标辊缝时的行程,来自动调节电动压下的速度。这一过程由电动压下控制位置闭环控制系统完成。

2、轧制道次表

热轧机为单机架往复式轧机,根据轧制工艺,板坯要采用多道次轧制,具体轧制道次、每道次压下量等参数都要预先确定。一般而言,热轧机采用辊缝控制轧制方式,有时为了改善成品板带的板形条件,要求在最后一道次或二道次轧制时采用压力轧制控制方式。

轧机轧制的道次表通过二级模型计算,自动生成板料的道次表。但有些合金的二级模型建立并不完美,按照自动生成的道次表很难轧制出成品板材。对此,我们在操作台上设置一台二级操作计算机站,使操作者可以根据经验来手动排布道次表,对于这样的道次表,二级服务器加以优化,最后生成比较完善的道次表用于轧制。操作者可根据来料情况及具体轧制工艺要求,手动排布道次表,手动排布道次表时,只需要操作者输入每道次的压下量和轧制速度,其他的轧制数据二级模型会根据来料数据自动计算出来。同时,二级可以保存操作者手动录入的道次表,方便日后轧制时继续使用。

3、压力控制功能

压力的控制是热轧机获得良好板形的一种重要控制手段,压力控制功能的优劣取决于轧制力的控制精度,因而对压下系统的动态和静态性能提出了较高的要求:本系统采用先进的电动压下闭环控制技术,包括位置闭环与压力闭环。高性能的load cell压力传感器检测压力反馈,压下螺丝缸中使用位移传感器检测。HGC液压压上缸采用进口的索尼磁尺作为位移检测元件,精确的控制HGC缸的行程。操作侧(OS)和传动侧(DS)电动压下与液压缸的共同动作,构成两侧压力分别调整的闭环压力控制系统,从而获得快速的响应速度和较高的控制精度,把负载扰动的影响控制在最小范围内。

为了克服不良的来料板形及板带跑偏等不良工况,轧机压力还包括操作侧与传动侧之间的弯辊力控制。通过弯辊力的控制,可以更好的控制板型,另外轧机的乳液部分也可单独控制喷射梁喷嘴的喷射宽度,达到更好的控制板型,抑制边浪与中浪的出现。同时,操作者还可以通过操作台上调偏按钮,更精确的控制侧弯的出现,达到改善板形和纠正跑偏倾向的效果。

4、热轧机辊缝控制

热轧机的辊缝主要是通过牌坊上的压下电机,带动螺旋丝杠,来调整上工作辊位置使辊缝快速达到目标值,从而使板带获得良好的纵向厚差。

此外,该系统还具有如下功能:

●控制传动侧丝杠和操作侧丝杠共同行走,使两侧轴承座平行升降。

●压下电机在逻辑程序控制中带有倾斜监控,如果两侧偏差达到极限值,会自动切断电机电源,具有极限保护功能。

为了实现上述目的,本系统除了电动螺丝压下电机变频器自带的位置编码器反馈外,还在每个螺丝底部安装位移传感器,通过高性能的传感器反馈值分别调整闭环控制系统的位置。测量值反馈到辊缝给定部分做闭环控制,从而满足辊缝调整的快速响应和高精度控制要求。实际辊缝值被送到操作台上的显示单元,可供操作手查看。

5、过程分解

●初始辊缝锁定

由电动压下螺丝自动压下,直至辊缝达到该道次的设定值后,在咬料及轧制过程,压下螺丝和液压压上系统均进行位置锁定。

●辊缝控制轧制

根据轧制道次表,在某一轧制道次,压下螺丝自动压下,直到辊缝达到该道次的设定值,然后由液压系统进行静态误差补偿。轧件咬入后,液压系统自动调节,保持辊缝不变。

●压力控制轧制

根据轧制表,在某一轧制道次,压下螺丝自动压下,直到辊缝达到该道次的设定值,然后由液压系统进行静态误差补偿。轧件咬入后,液压系统自动转为压力控制,保持轧制力不变。

●甩尾过程

压力控制轧制或辊缝控制轧制时,一旦板带尾部通过轧机,则轧制力骤降为零,此时系统保持当时的辊缝不变,然后根据轧制表,自动把辊缝调整到下一道次的设定值,待反向轧制。

●靠零标定过程

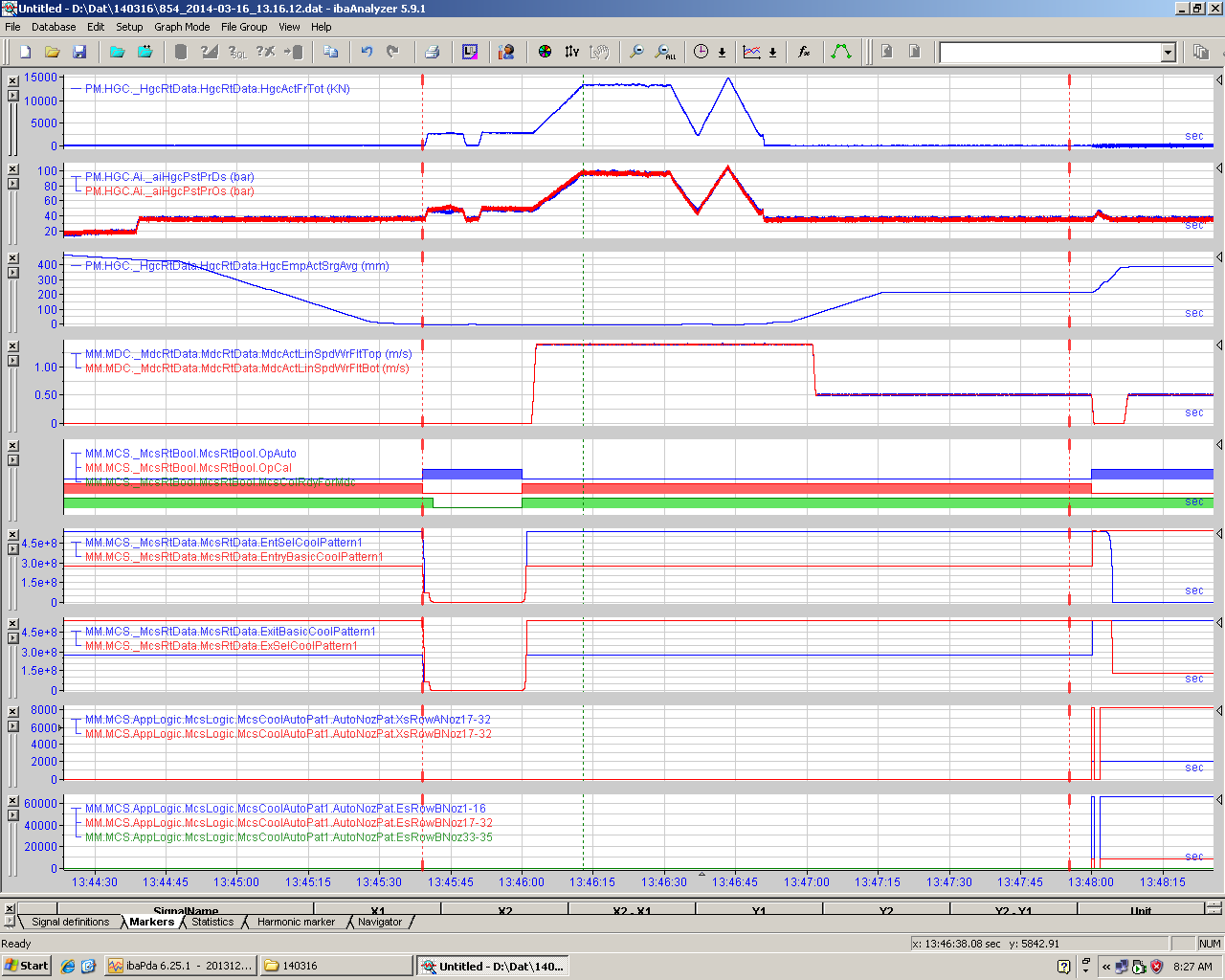

该过程常被称为标定过程,每次换完工作辊后需要对轧机做标定过程,标定是为了更好的实现上、下工作辊之间的零辊缝,让操作侧与传动侧平行,保证两辊之间的辊缝平行,没有倾斜。同时为两辊之间施加13500KN的轧制力,消除机械安装部分的缝隙。下图1是我们进行标定过程时,通过PDA过程实时数据采集得到的有关个HGC液压缸两侧的压力值变化,以及HGC两侧之间的辊缝偏差与施加13500KN轧制力的过程。

图1 轧机标定时变量曲线

具体实施方式:热轧机最小开口度由原来的最小12mm增至最小7mm,伺服缸缸径φ1200mm,行程:235mm,液压系统高压部分最高压力为350bar,额定压力为290bar,系统油温要求设定在40℃,高压部分储能器充气压力为290bar,额定流量为250L/min。

在轧机未咬料时,辊缝的摆动采用位置闭环控制。根据二级计算道次表的辊缝,电动压下调节实际工作辊之间的辊缝。此时HGC不动作。设计HGC缸两侧的压力,HGC缸杆腔压力为比例阀控制,通过多次实验,最终将杆腔压力设置为50bar,HGC缸塞腔压力为2套双向伺服阀控制,在轧机正常工作时,两套伺服阀的控制为1号伺服阀为主导控制,2号伺服阀为辅助控制,这样做既能提高HGC缸的快速响应特性,又能使塞腔压力得到更好的控制。在轧机未咬料时,塞腔压力设置为35bar。当轧机咬料过程中,轧机采用压力闭环控制,电动压下被锁死在固定辊缝位置,依靠HGC缸伺服阀进行压力补偿,保持压力稳定可控。

本次开发实现了轧机开口度的增加和轧制过程中厚度的自动控制,提高了产品的质量,为以后轧机大批量生产8mm以下板片时积累了丰富经验,同时大大提高了3950mm轧机完成最终道次时的厚度精度,受到用户的好评也得到了同行业的认可。