新疆工程学院,新疆 乌鲁木齐 830091

摘要:考察了成瓷填料比例、改性前后低熔点玻璃粉含量对可陶瓷化EVA/LLDPE复合材料力学性能的影响,及不同烧蚀温度下复合材料烧蚀产物的微观形貌。结果表明,当硅微粉:滑石粉为1:1时,复合材料力学性能相对较好;烧蚀温度为850℃的烧蚀产物结构较为密实。

关键词:陶瓷化;硅微粉;滑石粉;低熔点玻璃粉

陶瓷化高分子复合材料以聚合物为基材,加入成瓷填料及其他助剂制成,与传统高分子材料在火焰或高温环境中焚化脱落不同,这种材料在常温下可保持高分子材料的机械性能和加工性能,在燃烧环境中能烧结为坚硬的陶瓷体,起到阻燃、耐火、耐烧蚀的作用[1]。研究报道中对此类体系材料的瓷化机理进行了深入探讨[2],主要集中在陶瓷化硅橡胶、陶瓷化聚烯烃两类。在国内,南京工业大学王庭慰教授团队较早开展陶瓷化聚烯烃材料的研究[3]。陶瓷化聚烯烃材料的基体主要采用聚乙烯、EVA、POE等的一种或组合[4-7],成瓷填料常用滑石粉、硅灰石、云母等。为降低材料的瓷化起始温度、促进烧结,可在配方中添加助溶剂,能在较低温度时有液相物质形成。

本研究以EVA/LLDPE为基料,硅微粉/滑石粉为成瓷填料,低温玻璃粉为助熔剂。制备可陶瓷化EVA/LLDPE复合材料。考察不同比例成瓷填料、助熔剂用量及改性对复合材料性能影响。

1 实验部分

1.1主要实验原料

乙烯-醋酸乙烯共聚物(EVA):江苏斯尔邦石化有限公司,工业级;线型低密度聚乙烯(LLDPE):兰州石化分公司,工业级;硅微粉(400目):深圳市海扬粉体科技有限公司,工业级;滑石粉(1250目):布尔津县喀纳斯矿业有限公司,工业级;低熔点玻璃粉(450℃-550℃):富华纳米新材料有限公司;马来酸酐接枝PE、抗氧剂1010:佛山市佐高塑化有限公司;铝酯偶联剂:南京优普化工有限公司。

1.2主要实验仪器设备

开练机(SJK-160)、注射机(SJP-180)、平板硫化机(XLB 350×350×2):武汉怡扬塑料机械有限公司;马弗炉(WXL-5):郑州中科三博煤炭测控仪器有限公司;冲击分析仪(DJF-4)、球压痕硬度计(QYS-96B):长春智能仪器设备有限公司;万能试验机(WDW-20KN):济南天辰设备有限公司;电子扫描显微镜(Regulus8100):日立高新技术公司。

1.3试样制备

按照铝酯偶联剂1%的比例对低熔点玻璃粉进行改性备用。根据配方称取原材料。当开炼机达到165℃后混炼,使EVA/LLDPE基料完全包覆在辊筒上,再依次加入助剂(马来酸酐接枝PE、抗氧剂1010等)、成瓷填料(硅微粉、滑石粉)、低熔点玻璃粉(改性或未改性),不断翻滚、混合均匀。将混合好的胶料放在模具中,使用平板硫化机模压,温度170℃,压力12.5MPa,时间5分钟。按照测试标准裁样,亦可粉碎后用注射机制备试样。

1.4实验表征

拉伸性能:参照GB/T 1040–2006(拉伸速率20mm/min)。

冲击强度:参照GB/T 1843-2008。

球压痕硬度:参照 GB/T 3398.1-2008。

烧蚀实验:将样品放在石英舟中置于马弗炉高温烧蚀20min。采用SEM观察烧蚀后样品形貌。

2 结果与讨论

2.1成瓷填料比例对复合材料力学性能影响

表1 成瓷填料比例对复合材料力学性能影响

样品 | 各组分添加量/份 | 拉伸强度/MPa | 断裂伸长率/% | 冲击强度/kJ/m2 | 球压痕硬度/N/mm2 | |||

EVA:LLDPE =1:1 | 硅微粉 | 滑石粉 | 其他 助剂 | |||||

S-1 | 100 | 30 | 0 | 6 | 8.96 | 301.2 | 39.96 | 15.22 |

S-2 | 100 | 25 | 5 | 6 | 9.31 | 303.5 | 41.27 | 16.50 |

S-3 | 100 | 20 | 10 | 6 | 11.08 | 304.4 | 43.5 | 17.33 |

S-4 | 100 | 15 | 15 | 6 | 12.73 | 315.6 | 50.83 | 17.68 |

S-5 | 100 | 10 | 20 | 6 | 12.12 | 309.8 | 49.08 | 16.45 |

S-6 | 100 | 5 | 25 | 6 | 11.86 | 306.6 | 50.01 | 16.37 |

S-7 | 100 | 0 | 30 | 6 | 11.55 | 304.8 | 48.48 | 16.01 |

表1可看出,随硅微粉/滑石粉成瓷体系中滑石粉比例提高,复合材料力学性能先增加后下降,但整体变化幅度较小。这是因为,加入的滑石粉粒径小于硅微粉,在树脂基体中分散性较好,使复合材料的力学性能有所提高;但由于滑石表面的高极性及EVA/LLDPE基体材料大分子链的低极性,使两者的相容性伴随着滑石粉在成瓷体系中的含量的增加而逐渐下降,滑石粉与基体的浸润性变差,从而产生相分离或分层现象。当硅微粉:滑石粉为1:1时,复合材料力学性能相对较好。

2.2低温玻璃粉对复合材料力学性能影响

选择S-4号样品配方,在此基础上分别添加未改性及改性后低熔点玻璃粉,对比低熔点玻璃粉改性前后以及添加量对复合材料力学性能的影响。从图1可看出,随着低熔点玻璃粉含量的增加,复合材料的力学性能呈下降趋势,这是因为低温玻璃粉的加入,相当于复合材料体系中无机填料含量继续增加,减弱了基体高分子材料分子之间的相互作用力;而加入改性低熔点玻璃粉复合材料的力学性能略高于未改性的,这是由于改性后的低熔点玻璃粉与基体间的相互浸润性较好。

图1 低温玻璃粉对复合材料力学性能影响

2.3烧蚀温度对复合材料微观形貌的影响

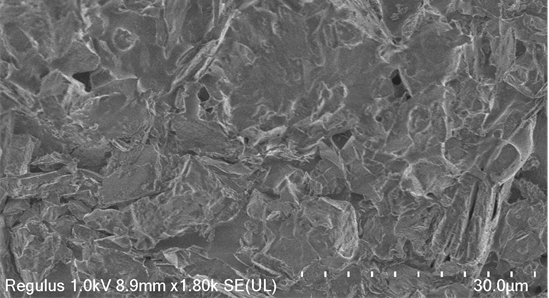

选取添加30份改性后低熔点玻璃粉的可陶瓷化EVA/LLDPE复合材料在800℃、850℃、900℃温度下烧蚀20min。采用SEM观察烧蚀产物微观形貌。从图2可以看出850℃烧蚀产物结构较紧密,几乎无空隙出现。

(a)

(b)

(c)

(a)800℃ (b)850℃ (c)900℃

图2 不同温度烧蚀产物SEM照片

3 结论

(1)成瓷填料比例不同对复合材料力学性能有一定的影响,当硅微粉:滑石粉为1:1时,复合材料力学性能相对较好。

(2)低熔点玻璃粉含量的增加,使复合材料力学性能有所降低;同等含量下,添加改性后低熔点玻璃粉复合材料的力学性能略高于未改性的。

(3)烧蚀温度为850℃的烧蚀产物结构较为密实。

参考文献:

[1]柯瑞林,邹雄,王金合,等.陶瓷化高分子复合材料研究进展[J].绝缘材料,2018,51(12):1-5.

[2]柯瑞林,邹雄,王金合,等.陶瓷化高分子复合材料研究进展[J].绝缘材料,2018,51(12):1-5.

[3]王庭慰,张其士,邵海彬.一种快速陶瓷化耐火电缆料及其制备方法[P].中国专利:200810236176.1,2009-4-8.

[4]邵海彬,顾轩臣,王庭慰,等.低熔点瓷化粉含量对陶瓷化聚烯烃材料性能的影响[J].电线电缆,2015(5):20-23.

[5]张家宏,单永东,李建喜.钠基低温陶瓷的制备及其在陶瓷化聚烯烃中的应用[J].绝缘材料,2017,50(7):11-15.

[6]葛铁军,毛洪雨,赵越.SCZB用量对PE陶瓷化阻燃性能的影响[J].塑料,2019,48(5):15-18.

[7]邸宏伟,梁燕,马建军.可陶瓷化阻燃EVA复合材料的制备与性能[J].新材料与新技术,2020,46(3):68-70.

基金项目:新疆工程学院科研育人项目(批准号2019xgy102112)资助

作者简介:李璇(1987-),女,硕士,工程师.