国能珠海港务有限公司 广东珠海 519000

摘要:针对港口含煤污水处理和煤泥回收利用等需求,对港口煤泥回收处理工艺进行设计研究。在分析原有给、排水系统及排水能力的现状和存在的问题及不足的基础上,结合港口堆场进出水水质、污水处理程度等,对港口含煤污水处理工艺进行设计,采用一级处理工艺有效解决污水处理,煤泥回收利用等问题。根据含煤污水处理和煤泥回收需求,设计一种满足从含煤污水经絮凝、消毒、沉淀、压缩、回收等需求的含煤污水处理工艺,实现煤泥污水的快速处理和回收再利用。此工艺投入使用后能大大提高港口及堆场的含煤污水处理能力,改善堆存及生产作业环境,避免季节性暴雨及台风对整个煤场的污染,减少地面含煤积水,保护海岸沿线生态环境,助力绿色生态港口建设。

关键词:含煤污水处理;絮凝工艺;煤泥回收;

珠海港务公司给水水源主要为市政供水水源,接自进港大道DN1000和DN500管径给水主干管。供水对象主要分为两大类,一类为生活给水系统,另一类为供水调节站。生活给水系统包含辅建区生活用水及堆场区建筑物室内生活用水。供水调节站主要服务于船舶上水系统、中压、高压消防供水系统。珠海港务公司内污水分为生活污水、含油污水。生活污水主要在珠海港务公司生活、生产辅建区内;含油污水主要是流动机械冲洗水及机修车间产生的污水及食堂油污水;含煤污水主要是露天堆场区域径流雨水、码头面的初期雨水及含煤冲洗废水。

公司排水体制为分流制排水体制,含煤污水、雨水、生活污水及含油污水分开收集处理。珠海港务公司现状建有1座处理能力530m3/h含煤污水处理系统。含煤污水处理后的清水作为回用水回用于堆场消防及喷洒系统。

目前珠海港务公司进港路无市政污水管道,珠海港务公司内的雨污水不能排至城市排水管网。

现有含煤污水处理站的进水来自堆场径流雨水及码头面的初期雨水,通过堆场周围的排水沟及码头面的雨水沟汇流至现状进水闸井,进水通过格栅井后通过一级提升泵提升至现状预沉调节池,通过初步沉淀后,经二级提升泵提升至现状一体化处理装置,一体化处理装置出水进入消毒清水池,消毒清水池回用于现状2000m3除尘水池。一体化处理装置包含管式混合器、网格迷宫絮凝沉淀池,共设置3组,总设计处理能力530m3/h。现状含煤污水处理系统网格迷宫絮凝沉淀池及滤池反冲洗排泥排水均排至现状预沉调节池前端的储泥池中,储泥池中设有潜水搅拌机及潜污泵,污泥最终被输送至堆煤场曝晒,煤渣进行回收利用。

给水系统设备可以使用正常,但堆场及辅建区综合楼道路以南区域内中压及高压系统配套管道损坏较为严重。同时,由于中压及高压系统配套管道兼顾消防功能,管道损坏会对珠海港务公司消防产生影响,可能造成较为严重的后果。

排水系统主要存在问题为雨水排水系统应对强降雨的能力不足。具体表现为排水沟堵塞严重、含煤污水收集能力不足。另外,国家环保部门对于企业排污问题监管愈来愈严,不允许港口企业含煤量极低的雨水排海,为此珠海港务公司已经将现有的两个雨水排海口进行临时封堵,暂时做到了“零”外排。

现状含煤污水日处理能力不足,处理能力需要提升。

2.污水处理方案设计

依据项目相关资料数据本项目拟含煤污水站,其处理装置日处理规模约为13322m3 新增堆煤场南侧防风网外排水沟,排水沟断面B×H=0.8m×0.8m,长度约1.3km。目前珠海港务公司建有1座含煤污水处理系统,处理能力530m3/h,通过独立的含煤污水收集系统(主要为排水边沟)收集煤污水。因码头面、转运站、皮带机廊道、流动机械场地、机修、洗车等区域雨天不进行冲洗,故该区域的径流雨水、初期雨水与冲洗废水不同时产生,而径流雨水量、初期雨水量远大于冲洗废水量,故含煤污水处理站的建设规模以径流雨水量、初期雨水量进行确定更为合适。

本项目珠海港务公司排水体制为分流制,含煤污水有独立的一套管网收集系统,且现状已有正在运行的含煤污水处理装置一套,本次设计进水水质可参考现状含煤污水处理装置的进水水质。综合考虑确定本项目设计进水水质如下表:

表 1含煤污水处理站设计进水水质(单位:mg/L)

项目 | CODcr | BOD5 | SS | NH3-N | TN | TP | pH |

进水水质 | 300 | 3.0 | 200 | 0.5 | 3.0 | 1.0 | 6~9 |

表 2堆场含煤污水水质检测数据(单位:mg/L)

检测项 取样点 | pH | 色度 | 浊度 | SS | BOD5 | CODcr | 氨氮 | 总氮 | 总磷 |

堆场内沉淀池 | 7.83 | 64 | 2800 | 1760 | 260 | 2.16×103 | 0.910 | 2.98 | 0.71 |

集水池 | 7.21 | 2 | 9.01 | 3 | 0.5 | 24 | 0.201 | 2.30 | 0.22 |

预沉调节池 | 7.65 | 16 | 22.4 | 165 | 2.4 | 325 | 0.326 | 1.38 | 0.78 |

吸水井 | 7.33 | 2 | 12.7 | 22 | 1.8 | 145 | 0.36 | 2.15 | 0.23 |

另单独取处理站进水(集水池)水样,做粪大肠杆菌指标检测,检测结果为5172个/L。

从检测结果可以看出,本项目污水中可沉淀且非溶解性的固体颗粒较多。

氨氮、总氮、总磷污染物浓度均很低,几乎不用处理就能达到出水排放标准,故本项目的重点在于SS的去除。

出水水质的确定与尾水排放的受纳水体及可利用情况有关,本项目尾水拟排入海域属于二类控制区中的四类海域,鉴于存在回用的情况,本次设计考虑该杂用水水质。

根据规范参考水质指标,取其较严值作为本次的设计出水水质,具体如下:

表 3含煤污水处理站设计出水水质(单位:mg/L)

项目 | CODcr | BOD5 | SS | NH3-N | TN | TP | pH |

出水水质 | ≤100 | ≤10 | ≤20 | ≤8 | - | ≤3.0 | 6~9 |

根据设计进、出水水质,本项目主要污染物处理程度如下表:

表 4主要污染物处理效率表(单位:mg/L)

指标 | CODcr | BOD5 | SS | NH3-N | TN | TP |

进水水质 | 300 | 3.0 | 165 | 0.5 | 3.0 | 1.0 |

出水水质 | ≤100 | ≤10 | ≤20 | ≤8 | - | ≤3.0 |

处理效率(%) | 66.67 | - | 90.00 | - | - | - |

从设计进出水水质可以看出,BOD5、NH3-N、TN、TP指标项进水即满足设计出水水质标准,本项目主要针对CODcr及SS指标项进行去除,去除率分别为66.67%和90%,从污水水质分析可以看出,本项目进水以非溶解性颗粒物质为主,经过长时间的沉淀,可去除大部分CODcr及SS。

根据对污水处理站进、出水质的分析,本项目要求对SS的去除要求较高,需达到90%。因此,工艺的选择应着重考虑悬浮物固体的去除效率。

本项目的污水处理工艺选择应充分考虑污水量和污水水质以及经济条件和管理水平,优先选用技术先进、安全可靠、能够确保处理效果、能耗低、低投入、少占地和操作管理方便的成熟处理工艺。

分析现状含煤污水进水水质,本项目含煤污水BOD5/COD比值小于0.3,污水的可生化性很低,不适合采用生化处理工艺,本项目应着重考虑针对SS深度去除的工艺技术路线,因绝大多数污染物质都依附于水中悬浮颗粒物质,去除SS的同时也可有效去除部分总氮、总磷等。

针对本项目污水的来源主要为堆煤场初期径流雨水,为此新建含煤污水处理系统主要采用城镇污水处理中的一级污水处理工艺,也称预处理工艺,主要去除可沉物、油脂和浮渣,主要以混凝、沉淀技术为主,现就目前常用的混凝、沉淀技术进行比选。

管式静态混合器具有扩散速度快,混合效率高等特点,能在较短的时间内形成初始颗粒碰撞所需要的水流结构,使絮凝剂在原水中快速均匀扩散和混合,为后续的絮凝沉淀创造良好条件,改善絮凝、沉淀效果,缺点在于混合效果随管道内流量的变化而变化,随水流速度的减小而降低。

考虑本项目用地紧张,且水处理规模较小,全流程工艺总水头并不大,同时为降低能耗和较少运行管理的麻烦,因此不建议采用机械混合,本项目优先使用管式静态混合器。

絮凝在常规强化水处理工艺上占有很重要的地位,絮凝效果的好坏对最终出水水质影响很大。常用絮凝池主要有三大类:第一类为依靠水流紊动促使微絮凝体相互碰撞聚集成絮凝体。第二类为依靠悬浮层接触絮凝。第三类为利用多孔固体介质接触絮凝。主要包括隔板絮凝池、折板絮凝池、波纹板絮凝池、网格絮凝池等。

网格絮凝池设计成多格竖流式。每格安装若干层网格。网格絮凝池所造成的水流紊动接近于局部各向同性紊流,各向同性紊流理论应用于网格絮凝池更为合适。网格具有结构简单,节省材料,水头损失小(0.1~0.5m)及絮凝效果较好等优点,应用较广泛。

目前,国内常见的絮凝形式主要为水力絮凝。水力絮凝分为传统的隔板、孔室絮凝和高效的折板、网格絮凝两大类。经验表明,隔板、折板絮凝池因具有絮凝时间短,药耗低,管理方便,排泥简单,洗池容易,絮凝过程一目了然等优点,因此多用于大中型水厂。而本项目占地紧张,处理水量较小,因此隔板、折板絮凝池并不适用于本项目。

相对其他水力絮凝而言,网格絮凝具有占地面积较小,絮凝效果较好,项目造价低等优点,为此本项目采用推荐采用水力网格絮凝池。

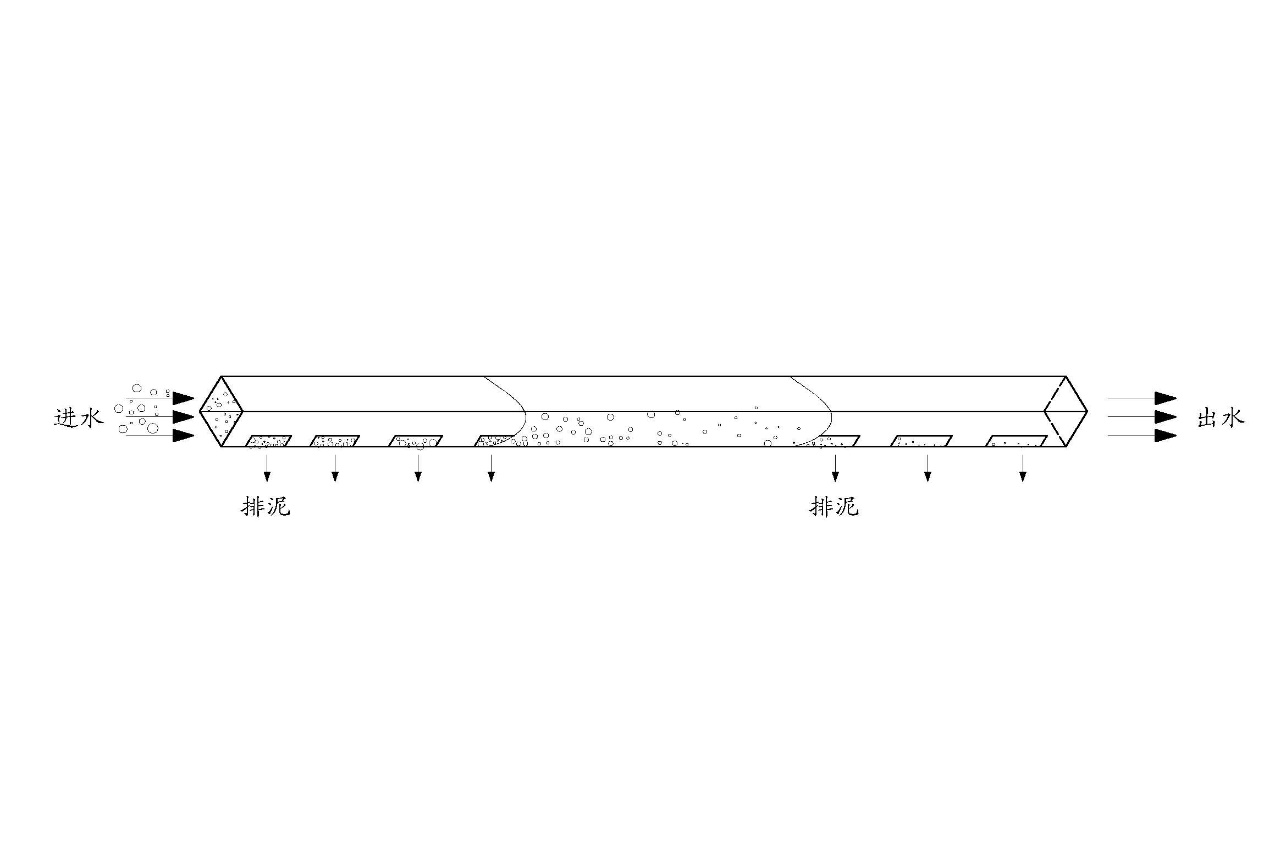

水平管沉淀分离装置由多层水平放置的菱形沉淀管(以下简称“沉淀管”)和与水平面成60°滑泥斜道组成,将竖直的过水断面分割成沉降距离相等的沉淀管和滑泥斜道,细分了沉淀和排泥功能。原水(或混合絮凝后的原水)水平流过沉淀管时,水中颗粒物或絮体垂直沉淀,接触到沉淀管底部后下滑,即时通过排泥口进入滑泥道,脱离水流随之进入沉淀池底部的污泥区,从构造上解决了沉淀管水平放置排泥的重大难题,单管流态见下图。水走水道、泥走泥道,这样能缩短悬浮物的沉降距离,增大沉淀面积,提高了沉淀效率。避免排泥和沉淀共用同一通道的弊端,改善了悬浮物可逆沉淀的排泥条件。

图 1沉淀管的流态图

基于水平管高效沉淀技术的水平管高效沉淀池可采取并联或串联的形式组装,降低了沉淀池的深度,节省基建投资,减少了占地面积。水平管沉淀池真正体现 “浅池理论”。

就本项目情况而言,含煤污水的特点正是高浊度,单从浊度指标项看,出水浊度可小于3NTU。故本项目推荐采用水平管高效沉淀池。

首先,所选混凝剂务必符合卫生质量要求,对处理站不会造成二次污染。其次,混凝剂的混凝处理性能要好,针对本项目污水水质特点,参考现有含煤污水处理站运行经验,本项目混凝剂采用固态聚合氯化铝(PAC)。

本项目考虑污水经长时间沉淀,反应沉淀池在应对低浊进水时投加助凝剂PAM(阴离子),强化絮凝,投加量≤0.5mg/L

。

为了有效地保护水域,防止传染性病原菌对人们的危害,降低水源的总大肠菌群数,对污水处理厂出水进行消毒是十分必要的。常用的消毒方法有氯消毒、ClO2、紫外线、臭氧、热处理、膜过滤等。本项目出水水质达标后就近排入海域,考虑到事故时在出水水质不达标时关闭出水阀门,采用接触式消毒清水池配合次氯酸钠消毒的方式可以暂时存放一定的时间,给应急带来一定的反应时间,同时也满足环保部门对排海的要求。为此本次消毒方式推荐采用次氯酸钠消毒方式。

本项目新建含煤污水处理系统产生的污泥最终处置方式为回收至堆煤场,故应选择具有与其相适应的污泥处理工艺。

由于本项目污水处理工艺采用一级处理工艺,即混凝沉淀工艺,污泥主要产生于絮凝沉淀池,且污泥的主要成分为无机物质煤渣,有机物及微生物含量很少,为非活性污泥,因此污泥性质较为稳定,故本项目选择的污泥处理工艺为浓缩、脱水后运至堆煤场。采用方案:剩余污泥→储泥池→机械浓缩、脱水→外运。污泥脱水设备中属板框压滤机脱水效果最为显著,故本次的污泥脱水机拟采用板框压滤机。

经如上分析,本项目新建含煤污水处理站工艺流程如下:

水处理工艺流程:进水→细格栅→预沉调节池→管式静态混合器→筛板絮凝池→水平管高效沉淀池→消毒→尾水排放

泥处理工艺:预沉调节池、反应沉淀池排泥→污泥暂存池→污泥脱水机房→泥饼回收。污水处理系统工艺流程如图2所示。

图2 污水处理系统工艺流程图

结论

港口洒水除尘系统及含煤污水的收集、处理及回用是建设“绿色港口”的重要组成部分。本文针对港口堆场含煤污水的收集、处理及回收利用等问题,对污水处理工艺进行设计研究,在分析珠海港务公司给排水系统、污水处理系统等现状及存在问题的基础上,通过确定进出水水质、污水处理程度等方面,力求在污水收集、絮凝、沉淀、压缩等工艺上体现出最优的设计方案。实现公司“绿色港口”建设理念,明显改善公司安全环保水平。

[1]庞子山.活性污泥法工艺系统优化设计模型及应用研究[D].重庆大学,2004.1-171.

[2]訾威.选煤厂煤泥水处理系统优化设计及实践[J].科技创新与应用,2015,(22).142-142.

[3]孙丽梅.选煤厂煤泥水处理系统工艺流程的改造与优化[J].中国矿业,2011,(11).120-124.doi:10.3969/j.issn.1004-4051.2011.11.033.