用,随着铝合金焊接结构在轨道交通车辆的应用越来越广。其安全可靠性越来越受到关注,铝合金结构堆焊焊缝处裂纹的分析思路及处理方式同样也需要系统的梳理说明。

用,随着铝合金焊接结构在轨道交通车辆的应用越来越广。其安全可靠性越来越受到关注,铝合金结构堆焊焊缝处裂纹的分析思路及处理方式同样也需要系统的梳理说明。

车辆列检时发现,底架检查门角撑板与纵梁连接处焊缝及延展至母材裂纹。目前一期项目已普查46 列,共确认 6 列车 6 处纵梁焊缝裂纹。二期项目

共计 84 列车,全部普查并探伤完毕,表面清洁后确

认 17 列车 32 处裂纹(其中 30 处位于纵梁、2 处位于横梁)、包含 12 处母材裂纹、20 处焊缝裂纹。

通过对 5 列车的检查门角撑板全部探伤,确认的裂纹数量和位置均已在清洁目视检查时发现,清洁目视的方法能够有效识别潜在裂纹。

角撑板端部焊缝形态存在应力集中,裂纹从端部焊缝开始沿着高应力方向逐步扩展到型材,具有焊缝疲劳失效的特征,属于疲劳裂纹。

图 1-焊缝处裂纹实物照片

检查门口横梁与纵梁为C 形断面壁厚 16mm 的铝型材,角撑板为厚度 10mm 的铝板。横梁与纵梁间焊接形式为翼面坡口焊、立面角焊缝。横梁、纵梁与角撑板间焊接形式为角撑板底面 s10 坡口焊磨平,上面 z5 角焊,角撑板两端为 z10 角焊缝打磨圆弧。

裂纹位置有 2 处,裂纹点 A 和裂纹点 B 分别位于中间车端部检查门口内侧角撑板与纵梁、横梁之间焊缝端头。

上述焊缝外观质量检测均存在 s10 焊缝余高超高。部分位置存在 z5 焊缝收弧处弧坑未清理,z10 焊缝收弧处未清理,z5 焊缝焊前未清理等缺陷。

部分位置存在 z10 焊缝收弧处修磨不到位的缺

陷。

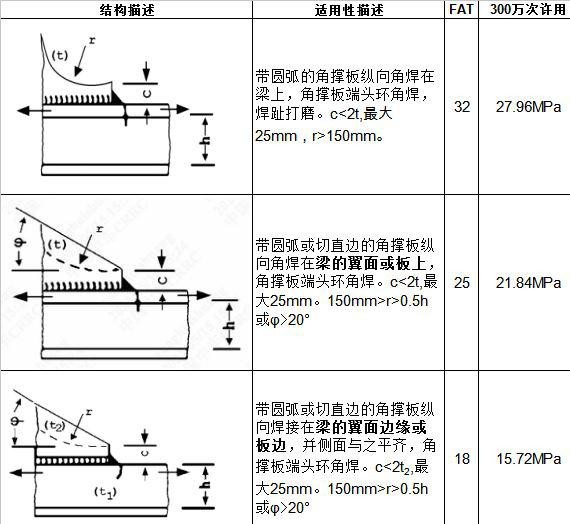

质量不稳定的问题,应当考虑对焊缝的 FAT 进行降级评价,以更保守的评估值 FAT18 级代替原结构 FAT25 级对裂纹点 A&B 重新进行疲劳评估。

质量不稳定的问题,应当考虑对焊缝的 FAT 进行降级评价,以更保守的评估值 FAT18 级代替原结构 FAT25 级对裂纹点 A&B 重新进行疲劳评估。

图 2-设计结构介绍

从裂纹外表面形态分析,从端部焊缝开始沿着高应力方向逐步扩展到型材,属于疲劳裂纹。

主裂纹内表面存在疲劳辉纹、台阶和次级裂纹等疲劳裂纹的断口特征,属于疲劳裂纹。

从裂纹样品的宏观分析,主裂纹扩展的主方向与焊缝基本平行,深度在型材表面以下 1-5mm。扩展过程中,裂纹的宽带逐渐变宽,形成扇形裂纹内表面。

根据 IIW、BS7608 等焊接疲劳文献中给出的试验数据,型材本身的屈服强度对于焊接接头的疲劳特性影响不明显,不是产生焊缝疲劳失效裂纹的原因。

原车结构裂纹点 A&B 处的静强度和疲劳强度均满足最大超员载荷的工况要求,结构设计强度不是产生裂纹的原因。

基于上述焊缝质量检查结果,实际焊缝存在

图 3-FAT 值选取表

角撑板与纵梁、横梁的焊缝质量不稳定,部分焊缝施工不规范,造成焊接接头的疲劳许用应力变化范围减小,在高频次超员循环载荷作用下,在应力集中的焊缝缺陷处产生疲劳裂纹并逐步扩展,是

角撑板焊缝裂纹发生的主要原因。

1、焊缝裂纹修复及优化方案;

焊缝裂纹,即裂纹局限于焊缝区域内,没有向纵梁或横梁的母材扩展,裂纹长度一般不超过15mm。应修复端部焊缝,角撑板与纵梁、横梁连接 处的 s10 坡口焊、z5 的反面角焊剖开一定长度,角撑板端头焊缝完全剖开,重新焊接上述焊缝,保证不在角撑板端头起弧或收弧,端头焊缝应堆焊到足够的长度和厚度以满足下述打磨要求。将角撑板与纵梁连接处焊缝重新焊接并打磨至 R100、角撑板与横梁连接处焊缝重新焊接并打磨至 R40,同时修整角撑板斜边为 R160 圆弧。

2、母材裂纹;

、纵梁母材裂纹的修复方案:

沿车长方向,从纵梁与横梁连接处起始,切除长度 300mm 范围内的纵梁整体及相连的角撑板,不要伤及横梁及铝地板。切除后的样件需保留,送质量保证部检测中心进行检测。补焊一段 300mm 长的新纵梁型材及相连的角撑板,材质应与原车保持一致。

、横梁母材裂纹的修复方案:

沿车长方向,从纵梁与横梁连接处起始,切除长度 300mm 范围内的纵梁整体及相连的角撑板,不要伤及横梁及铝地板。再根据实际裂纹范围,对横梁母材的 L 形拐角进行局部切割,保证切割形状规则,不要伤及牵引梁斜筋板母材。切除后的样件需保留,送质量保证部检测中心进行检测。补焊一段 L 形型材、300mm 长的新纵梁型材及相连的角撑板, 材质应与原车保持一致。

参考 EN15085 标准《铁路应用——铁道车辆及部件的焊接——第三部分:设计要求》第 7.3.8 节“角撑板形状——大多数承受疲劳应力(动态载荷)的零部件的失效与其形状有关,其不能良好的传递应力,同时还会形成内应力。”提出将角撑板斜边由直 线改为弧线的优化提升方案。该方案可以有效降低应力及变化范围、提高疲劳评价等级:

优化及修复方案的静强度满足工况要求,疲劳强度满足最大超员载荷的 EN12663 标准工况要求。

1、结合修复方案,对裂纹区域结构取样,进行断口、 金相组织等理化分析,进一步确认角撑板与横梁连接处裂纹的根本原因及影响因素。

2、对裂纹位置开展实际线路的动应力测试,通过实 测数据评估焊接结构的疲劳寿命。

3、对发生裂纹暂不具备修复条件的车辆应保持常态 监控,并尽快组织实施修复方案,如裂纹继续扩展超过一定范围,应优先组织修复。