中国建筑第八工程局有限公司,上海 200315

摘要:北京城市副中心项目钢结构屋面采用坡屋顶的结构形式,交叉部位构件为双曲构件,在双向曲构件制作迄今可供参考的经验极其缺乏,其加工制作成为确保工程质量的关键环节。本文介绍双曲构件制作工艺、板的成型和质量保证措施、焊接变形和残余应力控制、构件的测量和检测等,以及弯扭构件的加工质量的保证。

关键词:双曲构件;制作工艺;加工成型

中图分类号: TU75 文献标识码: A 文章编号:

1 工程概况

1.1 建筑结构概况

北京城市副中心行政办公区169地块项目位于北京市通州区潞城镇,总建筑面积约66839㎡,建筑主要功能为市属办公用房。地下三层采用混凝土框架-剪力墙结构,地上八层采用钢结构框架-中心支撑结构。地上楼板厚度为120/130mm,总面积为32320㎡,屋盖采用坡屋顶结构,构件为HW300*300的型钢,在屋面交叉部位采用双曲的形式,其余部位采用单曲的形式。

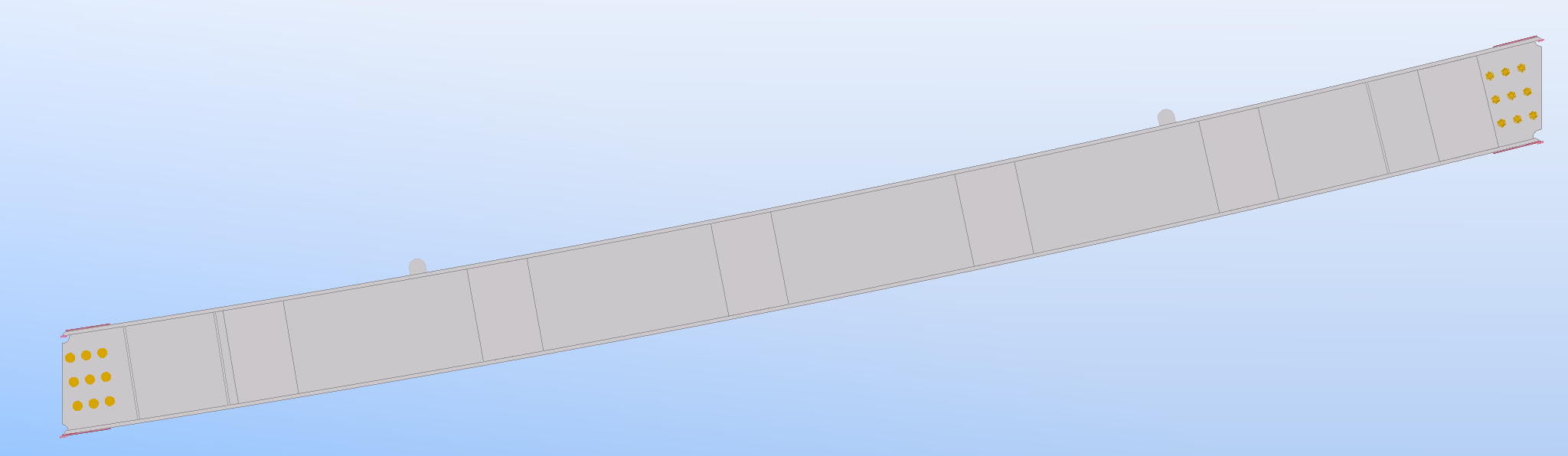

图1 钢结构坡屋顶

2 制作工艺的选择

弯曲构件的基本单元如图2所示。

图2 弯曲构件

2.2 弯曲构件的制作工艺

(1)吊装单元内主方向板件通长下料,减少焊缝数量,减小焊接变形影响。

2)主构件制作时带一段次构件牛腿段,现场拼装全部为平对接口。

3)组成箱型截面的4块钢板分别在胎架上精确弯折和校正成设计位形。

4)拼装采用 L形胎架定位,翼板腹板都通过胎架找形。

2.3 弯曲构件的制作方法

方法 1:对于箱体本体板的厚度小于16mm时,采用整体在胎架上制作,牛腿的对应隔板与上翼板的焊接采用槽焊。

方法2:对于箱体本体板的厚度大于等于16mm时,采用整体在胎架上制作,牛腿的对应隔板与腹板的焊接采用衬垫焊,装配的过程与方法1不同,上翼板采用分段。先焊接翼板节点板和牛腿隔板的焊缝,后安装节间翼板,翼板对接后再焊接箱体纵缝。

3 弯曲构件的装配

装配过程中主要依据弯扭构件各点的空间坐标进行定位。

3.1 翼板下料

1)翼板的长度方向沿弧每500mm左右画出折弯校正线,两校正线间的对角线就是扭曲校正线,需注意对角线的方向。

2)在制作胎架上先进行构件外凸翼板的初步就位。翼板在长度方向应根据胎架的扭曲程度,先对曲度大的位置进行校正,后对曲度小的位置进行校正。待校正到中部位置碰到胎架时,调整翼板到正确位置,利用小的板件将翼板中部点焊固定。

3)从翼板的长度方向中部向两端校正翼板和胎

架,当翼板与胎架的间隙不大于4mm时,可利用外力压制胎架、点焊。

3.2 隔板下料

将胎架支撑板的位置延伸到翼板上表面,安装箱体位置隔板和牛腿对应隔板,注意牛腿对应隔板为扭曲板,应按图纸校正扭曲。

3.3 侧腹板组装就位

1)侧腹板应先在其本身的胎架上矫正成形,先移至组装胎架就位。由于箱体定位隔板为矩形,因此隔板位置处的翼板和腹板垂直,调整隔板在腹板上边缘的位置,点焊定位。

2)先焊接隔板和腹板的焊缝,后焊接隔板与翼板间的焊缝。

3.4 上翼缘板组装

当翼板厚度小于16mm时采用方法1。即:1)牛腿隔板的上边两侧贴6mm衬垫,安装和调整上翼板,将牛腿隔板位置引至上表面,碳刨槽焊隔板和上翼板间的焊缝。2)分段退焊构件4条纵缝。

当翼板厚度不小于16mm时采用方法2。即:1)由于板厚大,不适合用槽焊。因此,上翼板整体下料后,在胎架上矫正成形,直接标记分段线,记录翼板节点板间的直线距离。再切割分出翼板节点板和节点间的翼板,并做好对应标记(距离线:100mm的间距线、错位线),切割坡口。2)安装翼板节点板,使之符合翼板、节点板间的直线距离。3)焊接牛腿对应隔板的四周焊缝并做探伤检验。4)安装节点间翼板,与腹板不做定位焊,衬垫焊接翼板间的焊缝;定位焊接腹板与翼板间的纵缝。胎架上焊接的4条纵缝,经探伤检验合格。

3.5 构件检验验收

利用全站仪检验构件各端口的位置,通过计算机分析验收,验收要求如表1所示。

序号 | 项目 | 允许偏差/mm |

1 | 构件长度 | -4~+4 |

2 | 同位牛腿间距离 | -3~+3 |

3 | 箱体旁弯 | ≤l/1500,且≤5 |

4 | 长度端口箱体扭曲 | ≤4 |

5 | 相邻牛腿间的距离 | ≤4 |

4 构件成型和质量保证

根据构件的弯扭程度不同,分成2种工艺进行钢板弯扭。首先,通过压力机或卷板机实现初步弯扭;其次,上定位胎架,依靠火工、精确找形,直到钢板与胎架完全贴合。

构件需要通过板件弯扭、装配、组装牛腿几个工序形成可以运输的构件分段,因构件弯扭,各个阶段都有不同的局部定位坐标,为了保证测量和检验制作过程的构件精度,构件加工制作时,主要采用划地样测平面位置和水平仪测量标高的土法测量及全站仪测量定位点相结合的办法,进行构件成型和组装过程的全程跟踪测量。

5 结 论

箱型弯扭构件的加工制作技术,包括弯扭构件制作工艺、弯扭板的成型和质量保证措施、焊接变形和残余应力控制、构件的测量和检测几个方面,均已成功应用于本工程,并取得了良好的效益。不但为本工程的安装提供了有利保障,也为今后同类弯扭构件制作积累了宝贵经验。

参考文献(黑小五加粗)

[1]

王俊伟(1989—),男,硕士,工程师。主要从事钢结构施工。