广西钢铁集团有限公司棒线厂 广西 防城港 538002

摘要:双臂芯轴是高速线材生产线的关键设备,一旦出现故障,整条生产线都要停产,针对双臂芯轴的结构形式及控制方式进行分析及改造。

关键词:双臂芯轴 ;编码器;优化;

前言

广钢棒线厂采用的是山西创奇公司的设备,在投产后多次出现双臂芯轴旋转不到位,旋转过头,顶歪鼻锥,挂线严重等设备问题,一度成为影响高线达产的瓶颈(拦路虎)。作为高速线材集卷区的关键设备,双臂芯轴出现问题后就会造成风冷地辊至上集卷区域堵钢,地辊上的盘卷由于不能及时按工艺要求进行控温冷却,性能不能满足工艺要求,只能直接判废处理,直接影响了高速线材的产量。针对广钢棒线厂双臂芯轴投产后出现的问题,结合双臂芯轴的结构形式及控制方式进行分析及改造。

双臂芯轴编码器连接优化设计

通过现场分析发现双臂芯轴编码器与小齿轮之间采用硬连接,芯轴旋转时对编码器的冲击大容易造成编码器损坏,导致数据不准确,双臂芯轴旋转不到位或者旋转过头。

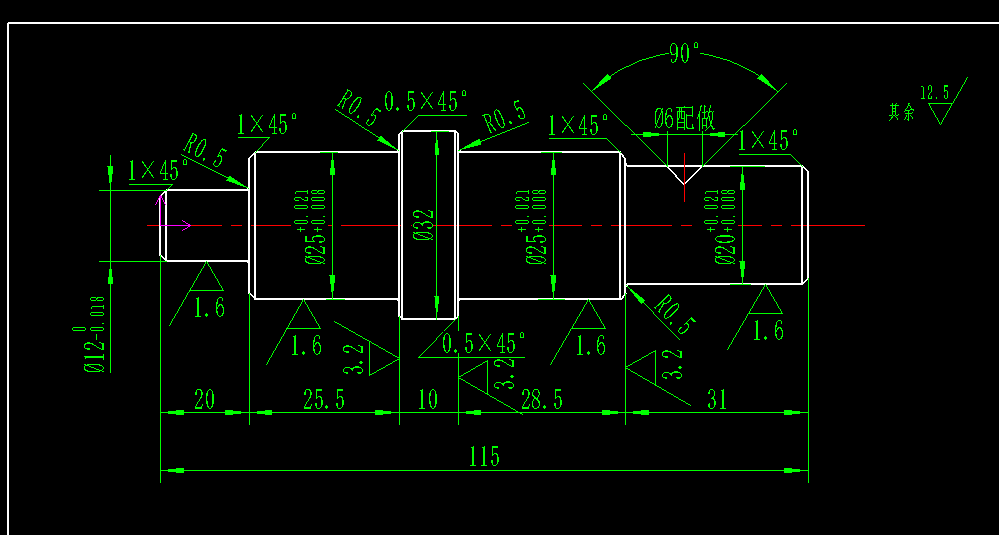

改进编码器和链轮之间的连接方式,自行设计链轮轴和编码器支座(如下图),链轮和编码器之间采用弹性接手连接,通过保证编码器和链轮轴的同轴度,使编码器和链轮在运行时更加稳定,传递运动更加平稳准确,减少双臂芯轴运行时对编码器的冲击,以保证编码器计数的准确性。

改进后的链轮轴

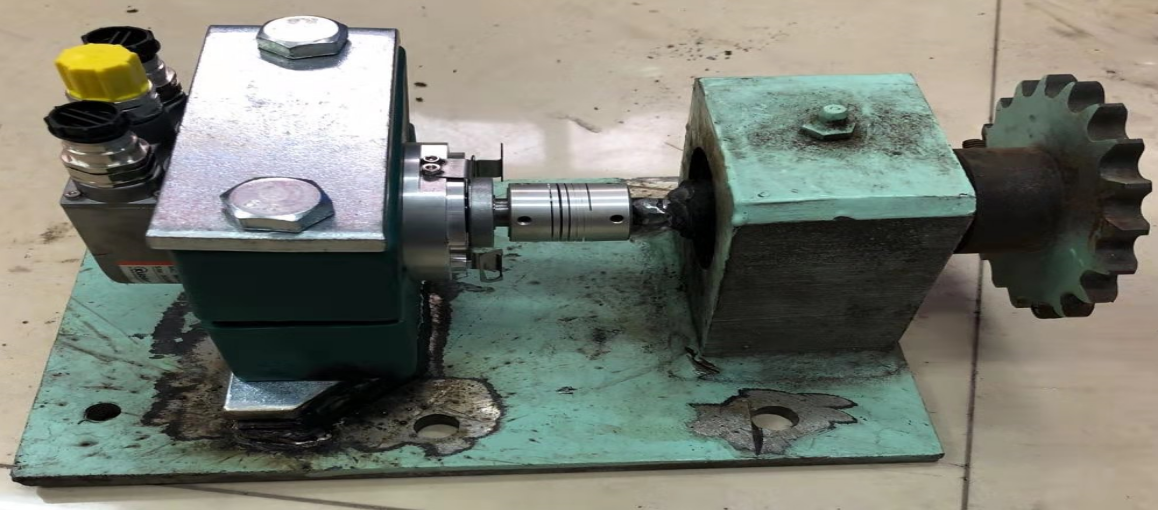

改造后的编码器安装实物图

程序控制设计优化

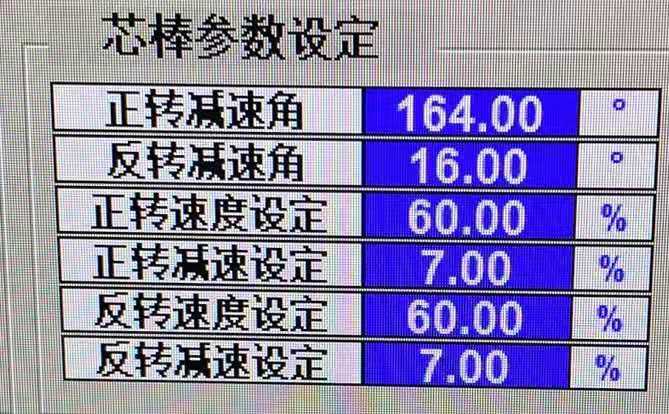

通过程序优化控制,减少双臂芯轴转不到位或者转过头的现象。原来程序控制中双臂芯轴减速位设置不合理,造成提前减速,双臂芯轴旋转不到位。优化双臂芯轴编码器安装方式后,在保证编码器度数准确的前提下,通过观察,优化算法,设定梯度加减速,双臂芯轴在旋转起步时,速度加大,达到一定角度后,把正减速角设定为164度,反减速角设定为16度,开始减速。另外把正转减速设定和反转减速设定,正转速度和反转速度设定做出WINCC画面,可以让生产车间操作工根据不同负载,设定旋转速度和减速速度,但是不能动正转速角和反转速角,保证双臂芯轴不惯性冲过头。

原来程序控制中双臂芯轴设定双臂芯轴1号棒角度-0.5度≤1号棒≤0.5度 ,双臂芯轴2号棒角度179.5度≤2号棒≤180.5度为到位。程序控制中使用了接近开关参与控制,接近开关的Φ30mm,检测面积过大,接近开关位置变的极为关键,调近容易检测到,造成双臂芯轴不到位,调远又检测不到位,造成双臂芯轴转过头。后优化双臂芯轴编码器安装方式后,双臂芯轴旋转度数更加准确,在程序中取消接近开关参与旋转控制,只参与双臂芯轴编码器故障时,停止控制,防止设备损害。

在机械调平双臂芯轴后,拉垂直线,保证两根芯棒在90度的情况下,重新计算一度编码器对应的脉冲数。因为双臂芯轴旋转度数是180度,编码器脉冲数固定是一个常值,这样对应的每一度的脉冲数也固定,双臂芯轴旋转的精确度在理论上得以保证,在机械有磨损的情况下,只要微调程序每一度对应的脉冲数,就可以保证双臂芯轴旋转到位,简化故障处理时间。

机械结构优化

校平分离爪,用经纬仪把分离爪六个爪面调平,保证鼻锥落在分离爪上时更加平稳,减少鼻锥晃动对双臂芯轴编码器计数的影响。

打磨内芯轴顶端的键槽,使芯轴与鼻锥接触面更多,鼻锥顶升更加平稳。

调整链轮行走链条的张紧度,由原设计的3%调整至1%,减少链条过松引起的编码器计数误差。

调整双臂芯轴传动齿轮副齿侧间隙,由原设计的0.35mm~0.7mm调整到0.25mm~0.50mm。

加大芯轴十字板的倒角,并打磨内芯轴外表面,使其更加顺滑,减少芯轴挂钢问题。

结语

经过以上改进后,双臂芯轴旋转的角度得到保证,定位更精确,杜绝双臂芯轴旋转不到位,或者转过头的现象。集卷区设备运行更加顺畅,提高了生产节奏。改进后集卷区的故障时间由生产初期的月均>6h逐步降低到月均<1h;同时,也方便今后快速判断处理故障,减少轧废,提高成材率,为高线顺产提供保证。