洛阳瑞泽石化工程有限公司 河南 洛阳 471000

摘要:根据油田井内油管和套管的应用要求,对油管进行受力分析,计算油管在井下受到压载荷后的受力及变形情况。本文运用abaqus梁接触三维有限元法对实际工况中井下油管的受力变形进行了模拟运算。同时借助管住力学试验台运用等效缩放的思想,给出了2m长油管的受力及变形的一种测量方法。经实验数据表明在对油管施加不同载荷作用时,油管呈现明显的非线性变形,在受到载荷作用时油管先出现正弦变形,随着载荷的增加油管出现明显的螺旋屈曲,并单独对100N、500 N、1000 N载荷做了细致分析。通过对模拟结果和试验数据的对比分析,得出了油管的受力及变形分布的规律,为油管设计和实际应用提供了可靠的理论依据。

关键词:油管柱;abaqus模拟;管柱力学实验台;等效缩放;屈曲变形。

引言

油管柱是一种重要的井下机械机构,实际工况中主要起承载和动力传导作用。在正常井下工作中油管所受应力和变形过大就会造成管住及套管壁破损、封隔器坐封失效、管住螺纹连接密封性被破坏等结果。因此,对油管柱的受力及相应的结构变化研究非常必要,本文将采用管柱力学试验台对油管柱所受载荷及变形后(弯曲、正弦、螺旋屈曲)轨迹进行了精确的测量。同时运用abaqus有限元对实际工况油管进行了模拟运算,模拟结果与试验数据进行对比分析,得出了油管受力和变形等相应的关系。

管柱力学实验台及测量结构与试验方案

1.1管柱模拟加载机构

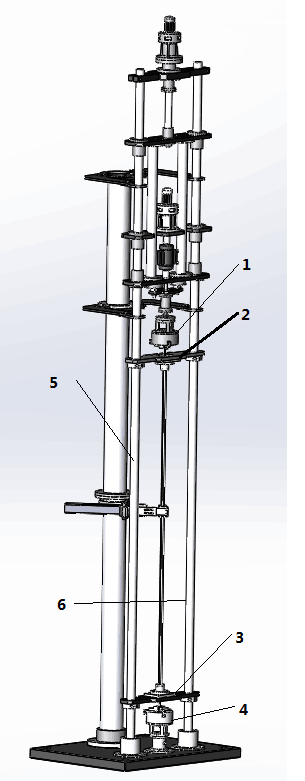

图1-1管柱模拟加载力学试验台示意图

如图 1-1所示为管柱模拟加载试验装置示意图,利用同比缩放方法将长度2000mm、外径20mm、内经14mm的套管固定在托盘2和托盘3之间,将直径6mm、内经3mm的金属钢丝上端固定在卡盘1上、下端固定在卡盘4上。计算机控制卡盘1上下移动,金属丝俩端受到的拉压力通过卡盘1和卡盘4中所连传感器传导给计算机,最终在计算机中输出金属丝上端移动的位移、金属丝上端加载力和下端所受的拉压力。

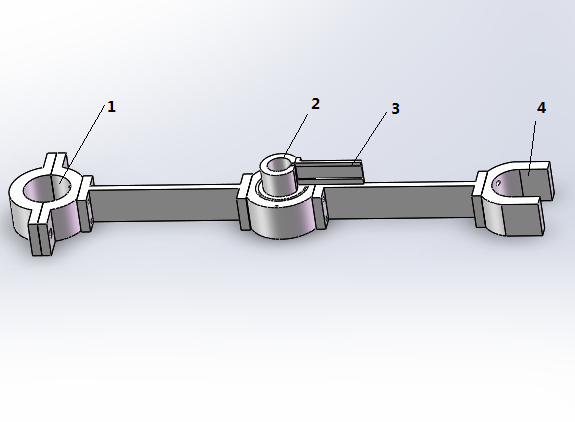

测试原理 如图1-2机构所示,将圆环柱1固定在图1-1管柱加载力学试验台的管柱5上,通过圆环柱的内表面与管柱加载试验台的外表面的壁面约束1-2机构的上下转动。将套夹4固定到加载实验台管柱6上,通过套夹4俩侧内壁面与管柱外表面的接触约束1-2机构在水平面的转动。将俩米的套管穿过1-2机构中的圆柱套2,并使他们处在同心轴的位置,在机构3的位置上安装游标卡尺。在俩米的套管壁同一个水平面上均匀的钻出4个孔,使每俩个孔之间的夹角成90°,从上至下打40次。通过移动1-2机构将游标卡尺对准套管外壁的孔测出该点套管内油管外壁的水平坐标。

图2-1试验装置示意图

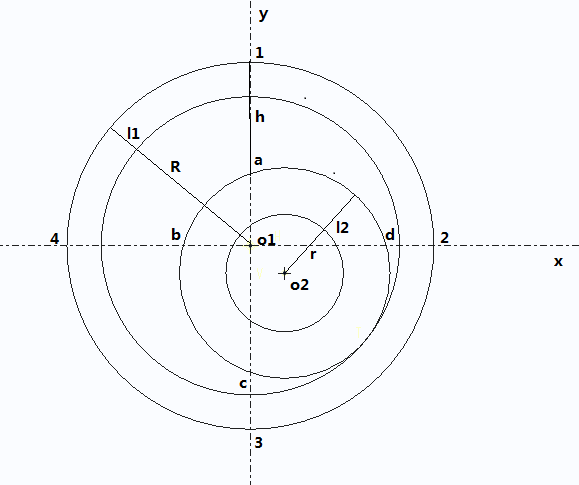

图2-2油管和套管平面图示意

如图1-3所示,为油管和套管的平面截图及油管和套管的几何尺寸(单位mm),先在空间建立坐标系以油管中心轴为z轴,孔2、4连线为x轴1、3连线为y轴。通过移动图1-2试验装置用游标卡尺透过套管孔分别测出1、2、3和4到对应油管a、d、c和b的距离ha、hd、hc、和hb,由公式计算求出油管变形后中心点02的坐标(x,y):

X= ;当

;当 时x为正,当

时x为正,当 时x为负:

时x为负:

Y= ;当hd

;当hd  hb时y为正值,当hdb时y值为负。

hb时y为正值,当hdb时y值为负。

用类似方法依次计算求出中心管从上到下中心轴线上四十个点的空间坐标值。在油管上端加载,将计算出来的油管中心轴线上点的坐标值导入建立出油管加载变形后的轨迹模型,由于篇幅限制本文只列出100 N、500 N测量数据如下表。

-100NX | -100NY | -100N Z | -500NX | -500NY | -500N Z |

6.771 | 8.103 | 50 | 6.788 | 7.007 | 50 |

7.429 | 3.614 | 100 | 7.548 | 3.616 | 100 |

8.426 | 3.401 | 150 | 8.106 | 6.37 | 150 |

8.751 | 5.106 | 200 | 9.064 | 10.192 | 200 |

8.591 | 5.739 | 250 | 10.569 | 10.194 | 250 |

8.916 | 3.614 | 300 | 11.126 | 7.435 | 300 |

7.759 | 3.832 | 350 | 11.498 | 5.096 | 350 |

7.436 | 4.681 | 400 | 11.134 | 6.611 | 400 |

6.547 | 5.204 | 450 | 9.905 | 8.523 | 450 |

6.665 | 7.402 | 500 | 10.095 | 10.434 | 500 |

4.965 | 7.61 | 550 | 9.181 | 10.957 | 550 |

5.104 | 7.8 | 600 | 6.881 | 10.957 | 600 |

5 | 8.421 | 650 | 5.502 | 10.957 | 650 |

3.884 | 8.602 | 700 | 3.004 | 9.739 | 700 |

4.032 | 7.825 | 750 | 3.446 | 6.481 | 750 |

4.358 | 7.173 | 800 | 4.019 | 4.927 | 800 |

4.542 | 6.301 | 850 | 5.855 | 3.522 | 850 |

4.964 | 5.866 | 900 | 6.25 | 3.522 | 900 |

4.511 | 5.649 | 950 | 8.125 | 3.381 | 950 |

5.563 | 5.366 | 1000 | 9.752 | 4.794 | 1000 |

6.167 | 5.113 | 1050 | 10.752 | 6.93 | 1050 |

4.957 | 6.275 | 1100 | 11.38 | 10.569 | 1100 |

4.786 | 6.508 | 1150 | 8.124 | 11.81 | 1150 |

4.103 | 6.275 | 1200 | 4.375 | 10.394 | 1200 |

5.812 | 5.346 | 1250 | 3.792 | 7.717 | 1250 |

5.984 | 4.718 | 1300 | 4.728 | 5.669 | 1300 |

6.916 | 5.213 | 1350 | 6.895 | 3.671 | 1350 |

8.785 | 5.04 | 1400 | 8.376 | 3.93 | 1400 |

9.908 | 5.853 | 1450 | 9.862 | 4.555 | 1450 |

9.91 | 5.676 | 1500 | 11.212 | 5.464 | 1500 |

10.642 | 5.454 | 1550 | 12.079 | 6.764 | 1550 |

12.116 | 6.588 | 1600 | 12.198 | 7.863 | 1600 |

12.111 | 7.265 | 1650 | 11.495 | 9.383 | 1650 |

12.758 | 7.496 | 1700 | 9.055 | 11.311 | 1700 |

11.235 | 8.186 | 1750 | 5.805 | 109 | 1750 |

10.325 | 7.95 | 1800 | 3.136 | 8.967 | 1800 |

9.522 | 7.038 | 1850 | 6.166 | 6.425 | 1850 |

10.999 | 7.367 | 2000 | 10.197 | 7.171 | 1900 |

10.999 | 7.367 | 2000 | 12.337 | 7.734 | 1950 |

油管中心轴线坐标图表

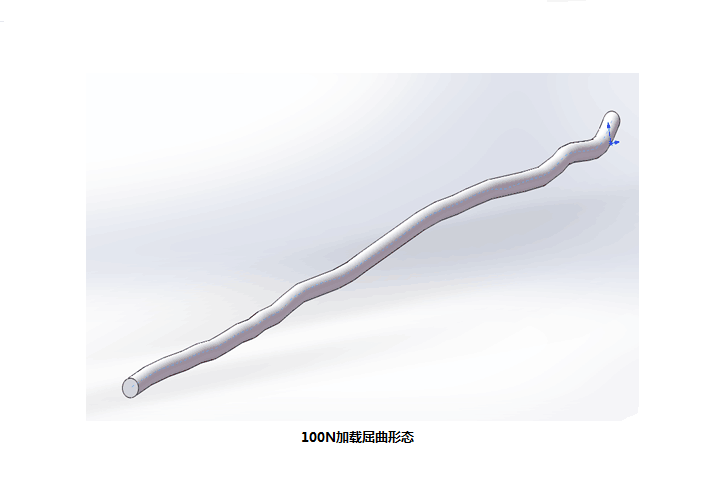

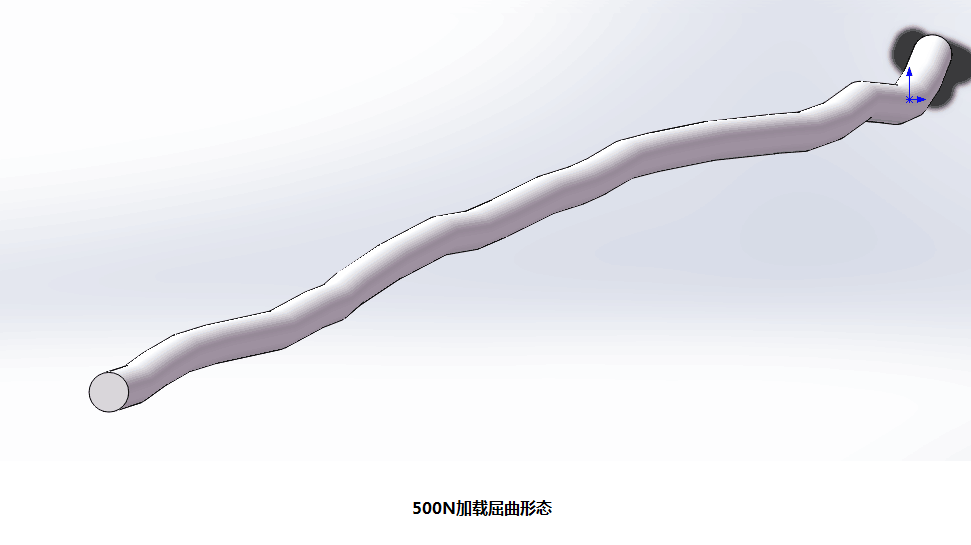

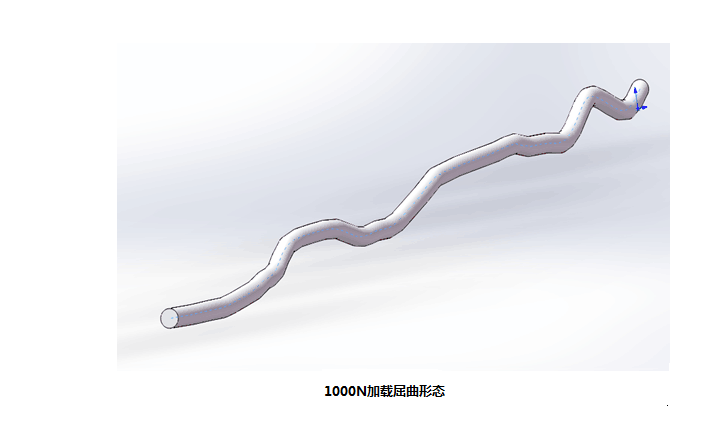

由图1-1管柱力学试验台对油管加载,计算机输出油管柱上、下端负荷和拉压力绘制图标如图1-2所示。对油管分别加载100 N、500 N、1000 N,用图1-2测量装置测量出油管柱加载变形后中心轴轨迹坐标导入solidworks建立模型如下图所示(图左端为力加载端)。

图2-3油管加载屈曲

由图2-3可知,对油管加载到100N载荷时油管整体没有反生的屈曲变形而油管下端出现了明显的弯曲,当载荷增大到500N时油管整体出现了明显的正弦弯曲同样下端的变形较上端更严重,随着加载加大到1000N油管整体变形的正弦数增多同时发生了螺旋屈曲。

(1)由管柱加载负荷和拉压力关系图可知油管加载过程中加载端的力要大于下端的拉压力,并且他们的差值在不断增加说明加载过程中油管与套管壁之间的摩擦力在不断增大。

(2)油管加载到100N时没有发生明显变形,500N时的发生了的正弦屈曲变形,随着力增大到1000N正弦屈曲数增加并发生螺旋屈曲。

(3)经过对所得多组油管加载屈曲形态进行对比分析,得知油管柱在受压载时,首先发生明显屈曲变形的是在油管下端部位。

(4)油管加载过程与套管之间的摩擦力先增大中间出现一段平稳且逐渐减小,随后逐渐增大。

参考文献

《油田用封隔器及井下工具手册》编写组.油田用封隔器及井下工具手册 [M . 北京: 石油工业出版社1983.

王慧莉.水平井分段开采用管柱及封隔器力学分析[D].东营: 中国石油大学 ( 华东) ,2010.

李高升. 封隔器卡瓦的强度分析[D]. 东营: 中国石油大学 ( 华东) ,2007.

刘占广. 卡瓦式封隔器在井下的受力分析[J]. 石 油钻采工艺,1994,16 ( 5) : 53-59.

王迪,何世平,张熹.封隔器卡瓦接触应力研究[J].试验力学,2006,21 ( 3) : 351-356.

崔孝秉,张宏.卡瓦内悬挂管柱承载能力分析[J].石油学报,2000,21 ( 1) : 87-90.

高胜,刘跃宝,常玉连,等.卡瓦牙板重要几何参数分析[J]. 石油机械,2010,38 ( 2) : 34-38.

刘跃宝 . 动力卡瓦的结构设计及其参数优化[D].大庆: 大庆石油学院,2010.

崔孝秉,张宏,韩新利 . 卡瓦内悬挂管柱弹性承载能力与计算[J]. 石油大学学报: 自然科学版,1999,23 ( 1) : 62-65.

李治淼.压裂管柱及关键部件弹塑性接触非线性力学研究[D].大庆:大庆石油学院,2010.