杨欧翔 1,2 胡远培 1,2* 徐嘉 1,2 高津 2 张晓颖 2

1. 空调设备及系统运行节能国家重点实验室 广东珠海 519070

2. 珠海格力电器股份有限公司 广东珠海 519070

摘 要:阀片作为压缩机核心零部件,如何合理的设计阀片结构参数来保障阀片刚度及其抗冲击特性是压缩机设计的关键问题。基于阀片受载形式,建立了准确的阀片刚度理论模型,并研究了阀片厚度、变形段长度、腰宽及头部直径四种结构参数对阀片刚度的影响,结果显示阀片刚度对结构参数的敏感性依次为阀片厚度、变形段长度、腰宽和头部直径。

关键词:阀片;结构参数;刚度;理论模型

中图分类号:TH45 文献标志码:A

Study on Influence of Structural Parameters on the Stiffness of Compressor Valve

YANG Ouxiang1,2, HU Yuanpei1,2*, XU Jia1,2, GAO Jin2, ZHANG Xiaoying2

(1. State Key Laboratory of Air-conditioning Equipment and System Energy Conservation, Zhuhai, Guangdong 519070, China; 2. Gree Electric Appliances, Inc., Zhuhai, Guangdong 519070, China)

Abstract: As the core part of the compressor, how to ensure the stiffness and impact characteristics of valve is a key problem in the design of compressor. Based on the loading form of valve, a theoretical model of valve stiffness is established accurately, and the influence of four structural parameters, i.e., the valve thickness, the length of deformation section, the waist width and the head diameter, on the valve stiffness is studied. The results show that the sensitivity of valve stiffness to structural parameters is in the order of valve thickness, deformation length, waist width and head diameter.

Key words: valve; structural parameters; stiffness; theoretical model

0、引言

压缩机作为制冷设备的心脏,一直备受研究者的关注,而阀片作为压缩机的核心功能性零部件,也一直是学者们研究的热点。阀片设计的好坏严重影响压缩机的性能、可靠性及噪音振动等[1-4]。如何合理的对阀片各结构参数进行优化设计一直是设计人员关系的问题。

在阀片设计中,阀片刚度是衡量阀片受力变形的直接指标,也是设计人员关注的重要参数。在传统设计中,一直采用受集中力的悬臂梁模型来计算阀片刚度,其阀片刚度计算公式[5-6]如下:

(1)

(1)

在该模型中,阀片承受的气体力被简化为集中力进行建模求解,但由于阀片在压缩机实际运行过程中一直承受的是头部的分布载荷,因此该集中力简化模型并不能很好的描述阀片实际受载下的刚度,譬如该模型无法计算阀片头部直径改变引起的阀片刚度变化,故需建立阀片实际受载下的刚度计算模型,为设计人员提供更准确可靠的理论依据。

阀片的各结构参数设计会严重影响阀片刚度的大小,进而影响阀片的实际运动状态。阀片的运行特性尤其是闭合时间又会影响压缩机的性能、可靠性及噪音振动水平,为更好的对阀片进行结构设计,急需建立实际受载下的阀片刚度模型,并通过研究结构参数对阀片刚度的影响。

1、阀片刚度理论模型

1.1 理论模型的建立

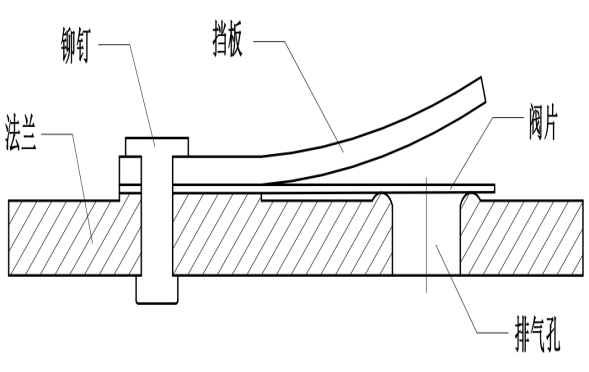

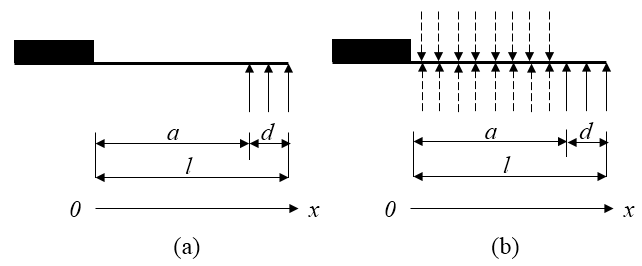

阀片在开启和闭合运动过程中,根部受挡板和铆钉约束,阀片对应挡板平行段部位可认为是固定端约束,阀片头部盖在法兰排气孔上并承受气体作用力,如图1所示。基于上述阀片组件结构及阀片受力特征,可将阀片简化为悬臂梁模型,如图2a所示,一端固定约束,另一端头部受均布载荷。值得注意的是,该模型未考虑阀片头部变截面情况,皆采用阀片中部的等截面进行计算。为了便于计算,对载荷利用叠加原理进行等效,如图2b所示。

图1 阀片组件装配示意图 图2 阀片悬臂梁模型

由于该悬臂梁模型承受两段不同载荷,需进行分段分析,阀片的弯矩为:

(3)

(3)

根据材料力学弯曲受力及变形公式,

(4)

(4)

并联立几何边界条件,

(5)

(5)

其中,下标1代表 ,下标2代表

,下标2代表 。可得,

。可得,

时:

时:

(6)

(6)

时:

时:

(7)

(7)

为建立阀片头部中心点位移w和载荷q的关系,将x=(l+a)/2时,y2=w带入式(7)存在,可得:

(8)

(8)

由此,阀片刚度为:

(9)

(9)

表1 两组阀片的结构参数及材料参数

结构 | 阀片1# | 阀片2# |

变形段长度/mm | 23.05 | 27 |

腰宽/mm | 4.2 | 6 |

厚度/mm | 0.254 | 0.381 |

头部直径/mm | 12 | 13 |

弹性模量/GPa | 210 | 210 |

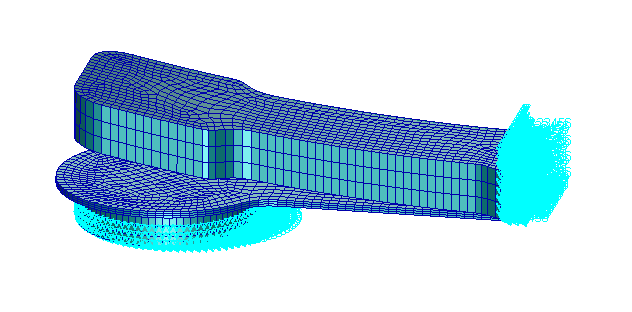

有限元仿真分析采用MSC.Patran/Nastran进行建模求解,图3给出了该阀片组件的有限元模型、网格划分及约束施加,通过对阀片头部施加不同的均布载荷可以得到不同的位移响应。

图3 阀片组件有限元模型

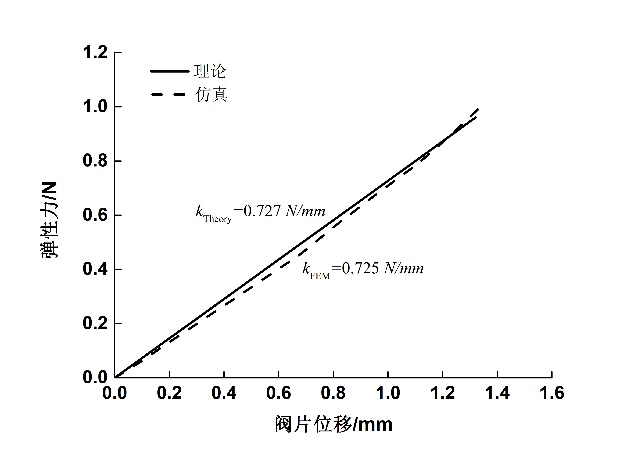

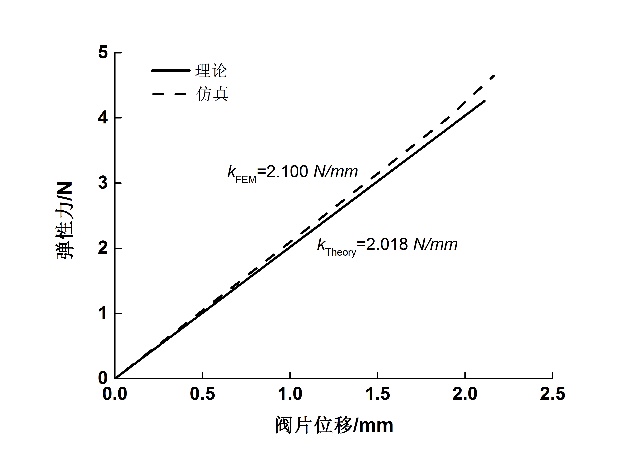

图4和5分别给出了阀片1#和阀片2#在理论模型和有限元仿真下的弹性力随位移变化关系,图中直线斜率代表了阀片的刚度值。对于阀片1#,有限元方法得到的阀片刚度为0.725N/mm,理论模型计算得到的阀片刚度为0.727N/mm;对于阀片2#,有限元方法得到的阀片刚度为2.100N/mm,理论模型计算得到的阀片刚度为2.018N/mm。

图4 阀片1#的理论模型结果与仿真结果对比 图5 阀片2#的理论模型结果与仿真结果对比

表2给出了本模型与传统模型对阀片刚度的计算结果与仿真结果的对比。以仿真结果为基准,本模型计算阀片1#的误差为0.28%,传统模型计算阀片1#的误差为0.55%,本模型比传统模型更为精确;本模型计算阀片2#的误差为3.9%,传统模型计算阀片2#的误差为3.7%,本模型比传统模型计算精度略有降低。当然,仿真分析结果也存在一定的误差,此处仅作参考对比。结果显示由此可知,该阀片刚度计算模型是比较精确的。

表2 两种模型与仿真结构的对比

模型 | 阀片1# | 阀片2# | ||

刚度/N/mm | 误差 | 刚度/N/mm | 误差 | |

仿真 | 0.725 | 基准 | 2.100 | 基准 |

本模型 | 0.727 | 0.28% | 2.018 | 3.9% |

传统模型 | 0.729 | 0.55% | 2.022 | 3.7% |

2、结构参数对阀片刚度的影响

由公式(7)可知,阀片刚度主要由阀片变形段长度、腰部宽度、厚度、头部直径及弹性模量所决定。为进一步研究各结构参数对阀片刚度的影响规律,以阀片2#结构参数为基准,分别对厚度、变形段长度、腰宽、头部直径进行单一变量的方案设计。如表3所示,每个参数即代表了一种方案,例如t=0.508mm即表示只改变阀片厚度为0.508mm,并保持其它结构参数不变,来计算阀片刚度值。本文所使用的阀片材料为国外进口不锈钢带,其采用英制单位度量,故此处厚度为国标下换算值。

表3 基于阀片2#的不同结构参数方案

t/mm | l/mm | b/mm | d/mm |

0.508 | 23 | 4 | 9 |

0.406 | 25 | 5 | 11 |

0.381 | 27 | 6 | 13 |

0.305 | 29 | 7 | 15 |

0.254 | 31 | 8 | 17 |

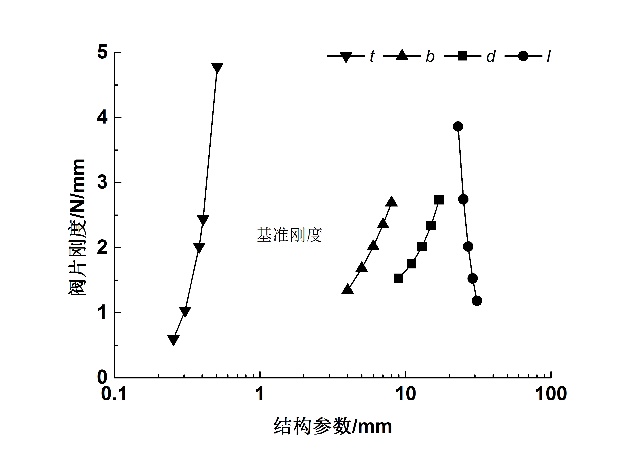

表3中各方案的阀片刚度计算结果如图6所示,图中横坐标为对数坐标下的结构尺寸,纵坐标为阀片刚度。结果显示,阀片刚度随厚度、腰宽及头部直径的增加而逐渐增大,随变形段长度的减小而逐渐增大。其中,阀片刚度对阀片厚度的敏感性最大,从公式(7)可知阀片刚度与阀片厚度的三次方成正比,其次阀片刚度对变形段长度的敏感性也较大,对阀片腰宽及头部直径的敏感性低于阀片厚度和变形段长度的影响。因此,在进行阀片刚度设计时,可通过调节阀片厚度和变形段长度来大跨度的调节阀片刚度,同时可以兼顾调节阀片腰宽和头部直径来对阀片刚度进行精细化调节。

图6结构参数对阀片刚度的影响

3、结论

本文建立了准确的阀片刚度理论模型,并通过有限元仿真验证了模型的准确性,研究了阀片结构参数对阀片刚度的影响,结果显示阀片刚度对阀片厚度最敏感,其次是阀片变形段长度,最后是阀片腰宽和头部直径。

参考文献:

[1]DUSIL R., APPELL B. Fatigue and fracture mechanics properties of valve steels [C]. International Compressor Engineering Conference, 1976, 174: 82-90.

[2]OOI K T, CHAI G B, KWEK E C. A simple valve model to study the performance of a small compressor[C]. International Compressor Engineering Conference, 1992, 803: 147-155.

[3]王枫. 活塞式制冷压缩机的舌簧阀研究综述 [J]. 流体机械, 2011, 39(1):42-45.

[4]HUANG B, YUAN H. Noise and cycle performance of a new damping valve for compressor [C]. International Compressor Engineering Conference, 2018, 1135:1-6.

[5]吴业正. 往复式压缩机数学模型及应用 [M]. 西安:西安交通大学出版社, 1989, 101~121.

[6]慕光宇, 王枫, 米小珍. 压缩机舌簧排气阀运动模型对比及动态特性影响因素分析 [J]. 西安交通大学学报, 2017, 51(9):69-76.

基金项目:广东省基础与应用基础研究基金(2019A1515010787、2020A1515011386)

作者简介:杨欧翔,男,硕士,工程师,主要研究方向为压缩机与制冷技术。