摘要 从脉冲燃烧技术的原理入手,对脉冲燃烧的控制思路进行了阐述,介绍了整个系统的构成和功能模块的实现方法,通过对该技术的特点进行了分析,提出了优化的方案。

Pulse combustion technique

Wang Lei1,Du Kefei1,Lin Pan1,Wang Jianjun2,3,4

(1.Ma’anshan Iron and Steel Co. Ltd;2.Sinosteel Maanshan General Institute of Mining Research Co.,Ltd;3.State Key Laboratory of Safety and Health for Metal Mine;4.Huawei National Engineering of High Efficient Cyclic Utilization of Metal Mineral Resources Co. ,Ltd.)

Abstract: Based on the principle of pulse combustion technology, the control of pulse combustion train of thought, this paper introduces the combustion of the whole system and the realization method of function module based on the characteristics of the technology are analyzed, and puts forward the optimized scheme.

Keywords: Pulse combustion techinique, Discretization,,PID

加热炉是冷轧涂镀工艺中最重要的设备之一,加热炉的温度控制精度直接影响产品的性能和质量。传统的加热炉利用PID技术,通过控制燃气和助燃空气的流量大小对温度进行控制,具有可靠性高、系统响应快等优点。在冷轧涂镀生产线中往往采用一套控制系统配多个烧嘴的策略进行布置,每个烧嘴之间的流量分配只有在均衡的情况下才能有效的利用燃气进行加热,当某个烧嘴异常时将会对整个区段的烧嘴产生影响,造成空燃比的失调,导致燃气的不充分燃烧或残氧量的增多,有悖于绿色生产的宗旨,极端情况甚至会造成废气管道的爆炸,因此需要一种更加安全、可靠、有效的燃烧技术。脉冲燃烧技术应运而生,目前已经广泛的采用于各类加热炉中,尤其在硅钢连续退火机组中,由于传统的连续控制方式会造成炉温波动,造成硅钢产品磁感和磁通的波动,影响产品质量,因此脉冲燃烧控制在硅钢的退火炉中的到广泛的应用。

1 脉冲燃烧技术控制原理

1.1控制思路

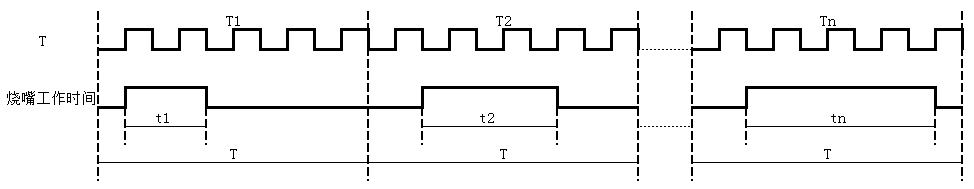

传统的比例控制或双交叉限幅控制都是连续控制技术,及在连续的时间周期内通过控制流量的大小来改变燃烧的功率。有别于传统的加热控制技术,脉冲燃烧控制技术采用离散的方式进行控制。如图1所示,以时间T为周期,把连续的时间离散为n个区段,在每个周期中通过控制烧嘴的工作时间达到控制输出功率的目的。设烧嘴的功率为P,如在整个周期内烧嘴全开,则其输出功率即为P,输出热量 ,在图1中烧嘴在T1周期内的工作时间为t1,则其输出热量

,在图1中烧嘴在T1周期内的工作时间为t1,则其输出热量 ,不难算出在T1周期内,烧嘴的功率

,不难算出在T1周期内,烧嘴的功率 ,在1个燃烧周期中通过控制烧嘴的燃烧时间来改变输出功率,从而改变输出的热量达到控制温度的目的。

,在1个燃烧周期中通过控制烧嘴的燃烧时间来改变输出功率,从而改变输出的热量达到控制温度的目的。

图1 脉冲燃烧控制技术的离散控制方式

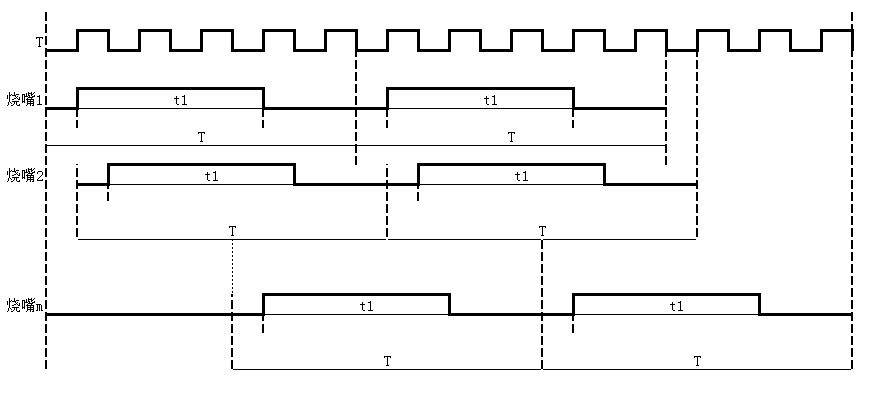

1.2阵列式烧嘴控制技术

实际应用中,加热炉中往往布置几十甚至上百个烧嘴,同时启停这些烧嘴会造成整个燃气管路的震荡和温度场的突变,会使整个加热系统处于一种不稳定的状态,为此在脉冲燃烧控制技术中引入了脉冲阵列控制技术,使烧嘴依次打开,每个烧嘴运行在单独的燃烧周期内。如图2所示,该系统共有m个烧嘴,烧嘴1开始工作后,下一个扫描周期后烧嘴2开始工作,依次类推,至第m个扫描周期后烧嘴m开始工作;烧嘴1工作t1时间后关断,烧嘴2工作t1+1个时间后关断,烧嘴m工作t1+m个时间后关断,整个系统工作于一个相对稳定的状态,温度场分步均匀,只要输出功率不变,燃气管网的流量也不会变化。实际生产中根据需求可利用PLC对阵列进行编辑,常用的阵列形式有逐行扫描、M型扫描等方式。

图2 脉冲燃烧控制技术中引入的脉冲阵列控制技术

2脉冲燃烧控制系统原理

2.1系统框图

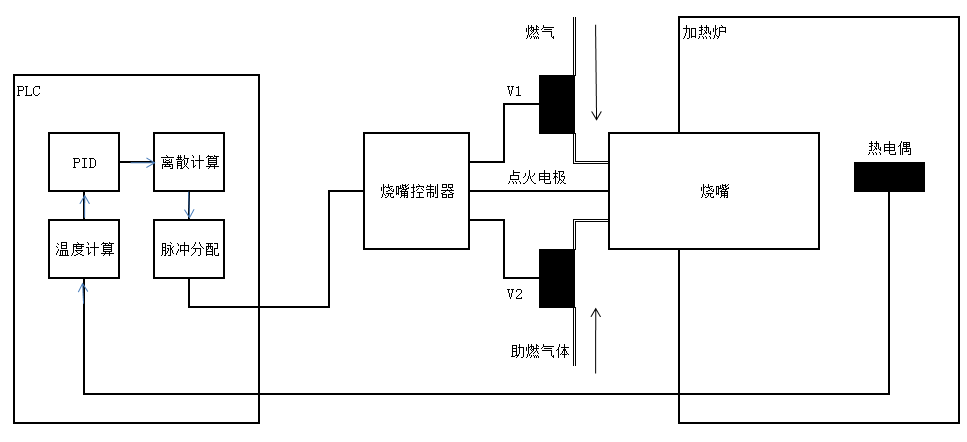

如图3所示,系统主要由PLC、烧嘴控制器、烧嘴和热电偶构成,PLC通过热电偶的温度反馈对加热炉进行闭环控制,并通过相应的模块将烧嘴的通断信号输出至烧嘴控制器,由烧嘴控制器按照一定的时序控制V1(燃气切断阀)和V2(助燃气体切断阀)和电极,使烧嘴安全的点火。

图3 脉冲燃烧控制系统框图

2.2控制算法

(1)PID计算

输出负荷P的计算公式如下:

,

,

式中Kp为比例系数; KI为积分常数;KD为微分常数;t为温度;e(t)为设定温度和反馈温度之差;P以百分比的方式输出。

该算法由PLC的PID模块实现。

(2)离散计算

PLC系统中设定烧嘴的计算周期为T,则单个烧嘴的燃烧时间t=P·T,通过该算法将连续的P值离散化,以对烧嘴进行通断控制。

(3)脉冲分配

通过特定的算法使烧嘴按顺序通断,实现逐行扫描、M式扫描等方式。

(4)点火时序

烧嘴控制器接收到烧嘴燃烧指令后,对烧嘴的点火进行时序控制,分如下几个阶段:

(a)打开助燃气体切断阀V2阀;

(b)延时若干秒后打开燃气切断阀V1阀,同时对点火电极通电点燃烧嘴。

3 脉冲燃烧技术特点及优化

3.1脉冲燃烧技术特点

烧嘴的空燃比一般为1:4.18左右(使用焦炉煤气),采用传统连续控制模式,当烧嘴在满负荷工作时,燃气流速、火焰形状、热效率均可达到最佳状态,但当烧嘴流量接近其最小流量时,热负荷最小,燃气流速大大降低,火焰形状达不到要求,热效率急剧下降。烧嘴工作在50%以下输出功率时,上述各项指标距设计要求就有了较大的差距。脉冲燃烧则不然,无论在何种情况下,烧嘴只有两种工作状态,一种是满负荷工作,另一种是不工作,只是通过调整烧嘴燃烧时的占空比进行温度调节,所以采用脉冲燃烧可弥补烧嘴负荷较低时燃烧效率低的问题。

传统的连续燃烧控制只能通过测量烟气残氧量,反馈给燃烧气氛控制器,然后实时调节控制助燃空气流量执行器的输出,才能精确控制炉内的燃烧气氛。受制于检测烟气残氧分析仪的可靠性、寿命和价格等因素,在工业现场的使用不甚理想。使用中,助燃空气的流量与燃气的流量成固定的比例,为保证安全,不得不提高过剩系数,将助燃空气的富余量留得很大,达不到最佳节能和控制过剩氧含量的要求。采用脉冲燃烧控制方式,可以将单个烧嘴的燃气流量(压力)和助燃空气流量(压力)一次性调整到合适值,在系统投人运行后,只需保持整个控制区段的燃气和助燃空气压力不变,即可保证单个烧嘴的稳定运行。

通过以上分析不难看出,脉冲燃烧技术具有以下优点:

(1)传热效率高,大大降低能耗;

(2)可提高炉内温度场的均匀性;

(3)无需在线调整,即可实现燃烧气氛的精确控制;

(4)可提高烧嘴的负荷调节比;

(5)系统简单可靠,造价低。

3.2脉冲燃烧技术优化

虽然脉冲燃烧技术具有以上优点,但系统为保持恒压力控制,使用了调节阀等迟滞性较大的设备,在实际使用中,当加热炉负荷突变时燃气系统的压力会出现震荡,尤其是在低负荷状态下,由于烧嘴开闭频繁,会使整个系统长期处于震荡状态造成烧嘴的不稳定,为此可通过以下两种方案解决该问题:

(1)减少单个燃气系统控制的烧嘴数量,使整个系统工作在一个较窄的区间内;

(2)采用梯度控制策略,把整个燃气系统分为高负荷和低负荷两个区间,使用两套燃气调节系统对燃气进行控制,一套系统在高负荷状态下具有良好的线性度和响应度,另一套系统在低负荷状态下具有良好的线性度和响应度,两套系统独立运行,在PLC中编写相应的负荷分配模块,从而使系统的稳定性更为优秀。

4结语

在现场的实际应用中,脉冲燃烧技术在温控精度、节能减排方面有着无可比拟的优势,是退火炉控制发展的方向。同时该技术需要的控制设备较少,可实现较高的控制水平。随着国家对能源利用率以及企业对温度控制精度要求的提高,脉冲燃烧技术在近年来得到了更为广泛的应用,所以了解并掌握该技术有着重要的意义。

参考文献

[1]余浩,马翠红. 连续退火炉中脉冲燃烧控制技术的应用[J]. 冶金与材料,2019,39(2):134,136. DOI:10.3969/j.issn.1674-5183.2019.02.085.

[2]秦建超. 宝钢2050热轧3号加热炉脉冲燃烧控制技术研究[D]. 辽宁:东北大学,2013.

[3]王晓东,王靖. 常规和脉冲2种燃烧控制技术在车底式加热炉上的应用[J]. 冶金自动化,2012,36(2):61-65.

[4]孙保明,吴立晗. 脉冲燃烧控制技术论述[J]. 技术与市场,2012,19(4):119. DOI:10.3969/j.issn.1006-8554.2012.04.065.

[5]唐锴,沙秀章,金筵庭. 程控脉冲分频技术在燃烧控制系统中成功应用[J]. 冶金自动化,2009,33(4):70.