广东省普宁市普宁职业技术学校 515344

摘要:在最近几年数控机械加工的技术在应用上有了极大的发展和改进,已经在多个行业中实现了应用价值,在生产中发挥了重要的作用。数控机械加工技术主要针对的是汽车制造和医疗器械应用较广泛,数控机械的应用极大提高了数字化工厂的发展脚步。本文通过数控机械加工技术的应用实践来优化进刀工艺进行措施分析。

关键词:数控,机械加工,进刀工艺,优化

在机床运行中数控机械在生产中可以说起了重要的作用,随着机床运行中数字化信息技术的提升和应用,可以有效控制加工中进刀工艺的操作和数控设置。将整个数控机械中的运行数据展现在程序平面上,通过对系统中预先输入的相关参数进行编程转码,用数控机械将指令传输给刀具,从而刀具通过设定的指令运行。数控机械的应用有效地改变人工对零件加工的传统状态,确保指令的输出可以让加工零件符合相关标准。在进刀工艺中通过数控机械参数的输入和执行有效提高了进刀工艺手段并优化进刀工艺技术的发展,能够有效提高进刀工艺中的应用和加工中的精密度,为我国数控机械技术的发展提供了保障。

一、数控机械加工技术研究背景

随着社会的不断发展和进步,信息化时代的到来让数控加工技术的应用范围越来越广,在各种环境下都可能遇到数控相关技术的身影,使得数控技术应用到来各个生产链当中,成为了诸多发展技术中的热门。就连理工科高校或者高职院校在专业上都为数控技术专门设置了专业课程从而提高学校的升学率或者就业率,可见数控技术在未来的发展中将会领先其他技术成为生产线的主力。将数字信息化融入到生产线的数控机床当中,可以对加工的零部件规格规范化管理和精确化设置,传统的生产线加工手艺对质量和加工规格有着明确要求,而将数控机械加工技术融入到生产中,不但可以对生产线中零部件的质量和规格进行要求,更能对其形状和精密度有更精确的要求。通过计算机输入数控机械所规定的参数可以精准的操控机床,在这个输出数据过程中不同的计算机可以针对数控机床设置不同的参数,从而发出不同的进刀信号,根据设置好的编程对刀具输出指令,完成编程所需要达到的任务,从而完成零部件的加工程序。数控机械技术的应用有效改善了传统人工技术加工中不精准的问题,减少了成本的浪费,提高了企业效益[1]。

二、数控机械加工中进刀工艺面临的问题

(一)不能科学地运用刀片螺纹

在进刀工艺中所使用的刀片螺纹会影响到零部件的切割和分离的整体结构,也会影响生产的工作效率,一旦刀片螺纹结构不合理在切割的过程会极大程度降低数控机械加工切割成效,也会对切割的精准度产生偏差。因此,科学的选取和有效的改良刀片螺纹机构是数控机械加工中不可忽视的继续解决的问题。在现阶段的数据机械加工中很多企业生产线依然采用传统的刀片螺纹结构进行切割和分离的操作,导致零部件加工规格和国际标准始终有着较大差距,很难开拓零部件的应用市场。

(二)进刀工艺运行方式不够领先

现阶段还是有部分企业在数控机械加工的过程中应用的进刀工艺相对比较落后。先进的数控机床所应用的进刀工艺是数控全机械化的操作模式,而我国很多企业在进刀工艺依然采用传统的切割分离模式,导致数控机械加工技术的效率一直都无法提高。要想提高加工中的质量和精准度就需要引进先进的进刀工艺技术,运用数控机械全面控制机床操作,从而提高工作效率,提高零部件的质量。经研究和实践可以看出,先进的进刀工艺可以降低人工成本的投入,为企业节省加工成本,有效提高企业经济效益[2]。

三、数控机械加工进刀工艺优化措施

(一)新型数控机械加工进刀工艺改进措施

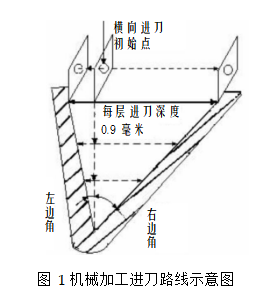

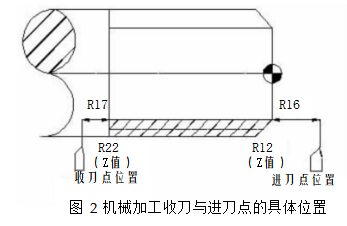

要想改进数控机械加工进刀技术,就要入图1中所示螺纹沿着Z轴的方向延伸,在数据机械进刀工艺运行期间,要交替进刀,并通过直线的方法小段进行接近。在通过数控操作系统对进刀工艺横向的起始点和进刀次数进行参数设置,有利于在进刀过程中走刀的精确度。在X周方向,进行分层进刀,一般情况下会沿着直径的方向进刀,进刀的深度参数设置在0.9mm。如果有其他螺纹进刀的方式,就需要在进刀时以牙关中心点作为中线向左右两侧同时偏移。正常情况下,横向进刀的初始点靠右边的进刀次数和靠左边的进刀次数相加得到Z轴的走刀次数[3]。 具体计算方法是要确定精加工量度和牙形高度的差所得出来的值,将这个值假设为A,每次径向进刀量和径向进刀次数相乘获得到的值为B,每次进刀值和左边角的商获得的值为C,(A-B)×C=进刀初始点错侧进刀次数。在这个加工过程中如图2所示,要观察收刀和进刀点的位置有何变化,从而得出整个数控机械程序的结构图3。

数控机械加工中进刀工艺优化提升的速度值

随着数控机械加工进刀工艺技术不断的优化和改进,机床生产中切割加工的进刀速度明显有着提升,实现了高速进刀的需求。而加工材料的不同,数控机械控制的进刀参数也有所不同。但是普遍数控机械加工控制的进刀工艺切割速度是普通切割加工中速度的5-10倍左右。

根据加工所需要的不同材料,进刀工艺优化后提升的切割速度有所不同。例如,铝合金材料进刀切割速度在1500-5500m/min;铜的切割速度在1000m/min;铸铁进刀切割速度在500-1500m/min;钢切割速度在300-800m/min。针对数控机械加工中所设置的范围不同,切割也存在这速度的差别。例如,钻削在200/1100m/min;磨削在9000-21600m/min;铣削在300-6000m/min。从数控机械对机床进刀工艺不断改进的技术上可以看出不同类型的切割方式和范围都有相应的标准,在实际应用中,具体选取的参数需要根据环境进行调整来满足加

数控机械加工进刀工艺优化成效

在对数控机械加工进刀工艺进行优化之后,在生产线的零部件切割中可以明显提高速度,有效实现了快速进刀[4]。在先进的数控机械加工中进刀工艺的切削针对零部件生产会有以下成效:

在提高切割速度的同时可以采用控制小面积的切割深度和厚度从而将切割力度降低,防止在切割脆性材料或者壁面较薄的材料时候,损坏材料,减少了材料的浪费程度;

在相同的时间内,进刀工艺的优化可以有效对切割时间进行提速,提高数控机械在控制机床加工中的工作成效;

在数控机械加工中由于切割会导致大量的热量产生,而快速切割中产生的碎屑能快速带走大量的热量,从而降低加工过程产生的热量,降低了零部件在加工中因为过热可能产生的变形问题,有效提高了零部件的精确度;

随着切割速度的不断提升和有效控制,可以在金属切割中有效提高了切割速度,从而提升了机床加工中的效率;

通过数控机械的控制有效提高了传统的机床固有频率,从而机床加工中所产生的振动频率下降,在加工的零部件表面更加精细;

6.针对高硬度的新型材料,数控机械中进刀工艺的优化可以高速切割新型高硬度材料,从而代替了传统的人工机器打磨工艺,提升了零部件加工时间和速率,提高了生产速度,从而降低企业人工投入成本,提高企业效益。

四、结束语

综上所述,随着经济不断的发展和社会不断的进步,在我国工业中应用数控机械技术越来越广泛。数控机械技术的应用可以有效提高生产线上的技术效果,随着进刀工艺的不断创新和改革,使数控机械加工的质量和生产效率也在不断地提高。因此,工业中各个企业对数控机械加工中进刀工艺更加地重视,为企业在生产链上的效益提供了可持续发展,提高了同类行业企业的竞争力,让企业经济效益处于不断可持续发展真难过,为工业加工技术不断优化和应用数控化奠定了扎实的基础。

参考文献:

[1]韩素桃.试论新型数控机械加工进刀工艺的改进措施[J].内燃机与配件,2021(06):56-57.

[2]李新锋.新型数控机械加工进刀工艺的改进措施[J].现代农机,2020(06):59-60.

[3]李大卫.新型数控机械加工进刀工艺的改进措施初探[J].南方农机,2020,51(03):122.

[4]吴爽.数控机械加工进刀工艺优化措施分析[J].内燃机与配件,2019(24):84-85.