中国人民解放军 32127部队 辽宁 大连 116000

摘 要:针对汽车行业冲压零部件对误差检测的需求,采用三维数字化检测技术对汽车副车架进行了研究分析。运用ATOS系统GOM Inspect软件平台,使用RPS点拟合法对点云和数模进行了最佳拟合,并分析了标称与实际元素关键位置之间的误差来源,从而提供对模具调试的依据。该检测方法适用于各类材质的冲压件和钣金件,对控制产品的精度具有指导意义。

关键词:三维数字化检测;数字化建模;GOM Inspect平台

1 引言

汽车零部件的加工质量和精度直接影响到汽车驾驶的舒适度和安全性。当前,汽车零部件多数采用金属板材多工序冲压成型,由于冲压的工艺不同以及钣金件材料性能的差异,钣金件在加工后会出现不同程度的形变,此时需要通过对产品的检测来判断零部件是否符合精度要求。传统的检测技术需针对不同类型的钣金件设计相应的检具进行检测,该方法已普遍的应用于各机械制造行业,但这种检测方式存在成本高、周期长、柔性差等缺点。为解决传统检测方法的弊端,采用先进的三维数字化检测技术,通过逆向采集方法提取汽车副车架的外部形貌,再将其点云模型与CAD数据进行拟合分析,达到快速精确的检测目的。

2 技术流程

GOM Inspect是一款强大的点云网格编辑和三维数字化检测的专业软件,主要应用于三维扫描设备的数据图像处理和数据分析,能够完成参数化检测、三维数据的导入输出以及检测报告的制作等。

基于ATOS系统GOM Inspect软件平台,采用RPS点拟合法对点云和数模进行最佳拟合,通过对产品关键特征位置检测结果进行分析,从而提供模具调试的依据。技术流程图如图1所示。

图1 检测技术流程图

3 点云与数模拟合

评估产品加工质量的好坏,首先需对其进行误差检测分析,来保证关键特征位置的精确度。基于GOM Inspect软件,将扫描点云与数模进行拟合比对,根据基准和整体误差的要求,选择匹对的方法:最佳拟合法和RPS点拟合法,本文着重研究这两种拟合方法。

3.1 最佳拟合法

最佳拟合方法是模具制造中常用的检测比对方法,将样件数据点云和CAD数模分别导入GOM Inspect软件当中,如图2所示。

图2 点云与CAD数模导入

图2所示,导入的测量数据与数模坐标并不匹配,因此在误差分析前需要对其进行拟合,通过最佳拟合方式,CAD数模会被强制性的贴合在样件点云数据上,软件根据样件外貌的特征,捕捉特征点进行高精度的贴合,在匹对过程中,样件数据的大小不同,也会影响系统迭代的运算速度。

3.2 RPS点拟合法

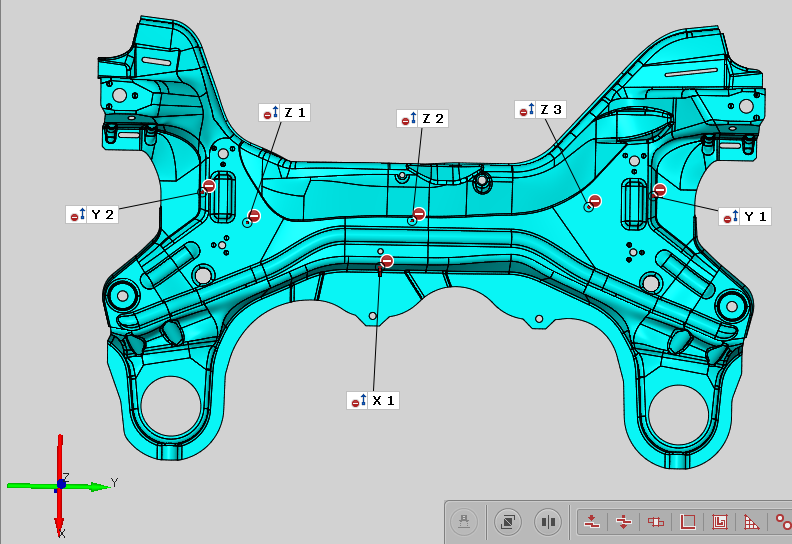

图3 参考点X、Y、Z坐标约束

RPS点拟合方法是针对关键位置,将误差转移到次要部位的拟合方式,为了保证关键点和工艺孔的误差,便于后期模具的调试。RPS点的拟合需要限制6个自由度的方向:X方向上为1个自由度,Y方向上为2个自由度,Z方向上为3个自由度,依据规定的参考点坐标X、Y、Z,依次加以约束。约束示意图如图3所示。

图4 CAD数据上RPS点建立

实际点坐标建立完成,随后需要在CAD数模上建立对应各个标称点,这些点必须建立在数模上,如图4所示。

汽车副车架经RPS点最佳拟合后的示意图如图5所示,灰色部位为样件测量数据模型,蓝色部位为CAD数模,该图可以粗略的看出大致部位的正负偏差情况。

图5 RPS点最佳拟合

4 三维数字化检测

4.1 工艺孔检测

工艺孔是产品在加工过程中的一种工艺手段,并非产品的装配孔或功能性孔位。钣金件在冲压时,由于挤压变形导致受力不集中,在特征位置内应力的增加容易使钣金件反弹变形,而工艺孔能够很好的扩散和抵消内应力的集中现象。

在前期点云提取时,因后期拟合的需要,需在工艺孔放置相同孔径的销子作为外插延伸的基准。通过对外插延伸的柱体进行拟合,可确定工艺孔的直径和中心坐标,再运用位置形位公差,对工艺孔进行检测标注,结果如图6所示。

图6 工艺孔位置公差检测

如图6所示,标注为工艺孔X、Y、Z三坐标各位置的误差数值,其最大方位偏差Max=0.0741mm,最小方位偏差Min=0.0237mm,误差在规定范围以内,因此该汽车副车架的工艺孔检测合格,无需进行调整。

4.2 关键特征检测

副车架为钣金件,表面结构比较常规,因此采用CAD曲面上的比较的方式进行误差分析。

选取已匹对好的数字化模型,选择CAD曲面上的比较,拟合模型由红绿蓝三种主色调渲染为色差带图,其中红色代表正偏差,蓝色代表负偏差,绿色代表合格偏差。汽车副车架初步拟合色差图如图7所示。

图7 副车架色差带图

从色差图可以清晰的看出样件各特征位置的过渡区域以及偏差过大的区域,初步来看,该副车架中间区域以及左对角特征误差偏大。中间位置区域样件位置小于数模的位置,因此为负偏差,而左对角两侧样件位置大于数模位置,因此为正偏差。

副车架误差过大区域已显示出每点其X、Y、Z三方位的误差值,模具的调试与修正可根据方位偏差值作为调整的依据。整体偏差指测量的样件数据点与CAD数模之间垂直方向的距离偏差,根据公式:

![]() (1)

(1)

表1 汽车副车架整体误差

位置 | △X | △Y | △Z | r |

左凸台 | -0.63 | 0.00 | -1.76 | -1.87 |

-0.22 | -0.18 | -1.24 | -1.28 | |

0.00 | 0.00 | 1.13 | +1.13 | |

中间腹板 | -0.66 | 0.15 | 2.78 | +2.86 |

0.00 | 0.00 | 2.34 | +2.34 | |

0.00 | 0.00 | 1.73 | +1.73 | |

发动机悬置连接位置 | 0.00 | -0.00 | 2.89 | +2.89 |

0.00 | 0.00 | 2.53 | +2.53 | |

0.00 | 0.00 | 1.62 | +1.62 |

汽车副车架精度要求控制在±0.5mm以内,由数据结果分析可知,该汽车副车架样件左凸台、中间腹板、发动机悬置连接位置误差均超过合理范围,左凸台模具Z方向需调整1.5mm,中间腹板Z方向需调整2.5mm,发动机悬置连接位置Z方向需调整2.5mm,X、Y方向无需调整。该汽车副车架样件误差偏大,需进行模具调试和产品后期打磨处理。

5 结论

(1)采用ATOS系统,缩短了建模周期,提高了模型的精度,减少了测量成本,最大程度还原了样件的原始形貌。

(2)运用多自由度RPS点约束的拟合方法,精确的定位了样件冲压时的位置,增加了检测数据的可靠性。

(3)采用GOM Inspect软件对拟合模型进行任意点X、Y、Z三方向的误差计算和分析,为模具调试提供了依据,实现了复杂曲面的误差检测。

张潇予.基于ATOS扫描的异形件形貌检测与逆向技术研究[D].吉林:长春理工大学,2014.

何海涛.复杂面形的光学三维测量相关技术研究[D].上海:上海大学,2005.