身份证号: 14010719880527****

摘要:根据生产实际对焊装线前期工艺规划中节拍分析的手段和方法进行了细致分析,对焊装线应用最为广泛的动作节拍时间进行了归纳。介绍了自动化焊接线工艺规划过程中生产线钻头的设计过程,重点介绍了周期时间确定、钻头设计和仿真验证等关键步骤的内容和方法。本文从工业工程的角度总结了自动化生产线节拍优化的方法,结合焊接和装配生产的实际特点,阐述了如何在焊接和焊接的规划设计过程中实施节拍优化、流水线。

关键词:焊装线;节拍设计与优化;工艺规划;工业工程

前言

节拍是汽车生产的一个关键要素,这是由现代汽车制造业所采用的准时化生产方式决定的。准时化生产(也称拉动式生产)要求各生产工序在需要的时候生产需要的产品和需要的数量来供给下一工序,并尽一切可能实现零库存。这就对生产线的节拍提出了严格要求,否则任何工序的迟缓都会造成整个生产线的停滞。

1.自动线节拍设计的一般流程

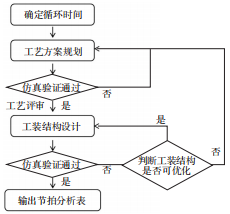

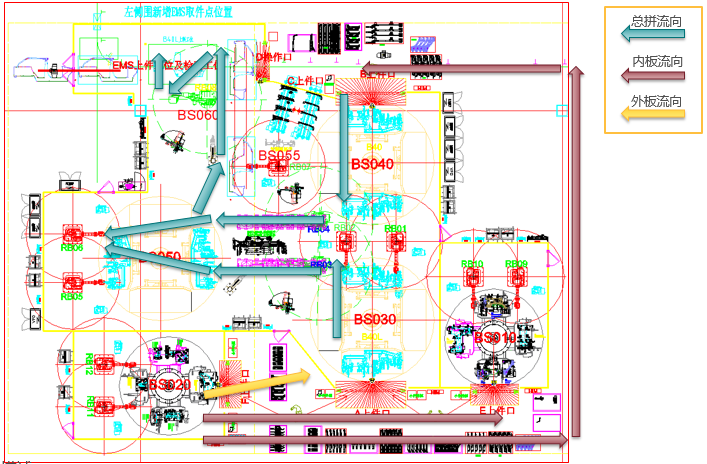

工艺内容、布局位置等都会影响工艺周期,因此自动化焊接线的周期设计与工艺规划同步进行。在一个项目过程中,面向位的设计和优化主要涉及三类工作和技术人员:规划、仿真和结构设计。图1 显示了循环设计过程。在项目前期,计划员根据年度生产计划确定单个钻头的周期时间,然后放置和分配生产工艺,形成工艺计划的第一个版本并输出到模拟中。设计师。仿真设计人员根据第一版工艺计划方案进行计算机仿真验证,并将结果反馈给方案设计人员,以便对计划中加班工位或其他问题工位的工艺和布局进行调整,直至最佳。再次执行模拟验证。仿真验证后,方案经过工艺评审后送结构设计师进行工装结构设计,设计好的工装图也必须经过仿真验证,修改结构或工艺,最终在前提下输出位。工艺钻头要求满足分析表,钻头设计过程完成。

图1节拍设计流程

1.1循环时间的确定

年生产纲领是指生产线的年产车数量,是计算单节拍循环时间的根本依据。此外,计算循环时间时还要考虑生产班次、年工作天数、生产线开动率等。生产线开动率是生产线各主要设备无故障概率的乘积,一般项目前期设备情况不确定,计算循环时间时可将生产线开动率记为85%或90%。循环时间计算如公式(1)所示。

T=A·H·D·KN×3600(1)

式中,T为循环时间;A为单日班次;H为单班小时数;D为年工作天数;K为线体开动率;N为年生产纲领。例如,生产线纲领为10万辆/年,单班工作8h,每日双班,年工作250d,开动率记为85%,则根据公式(1)计算得循环时间为122.4s。

除上述因素外,生产线的工艺辅助时间如焊钳电极修磨、工装切换等也对生产线的节拍有影响,一般可按发生频率均摊到若干个循环时间,具体视生产要求而定。

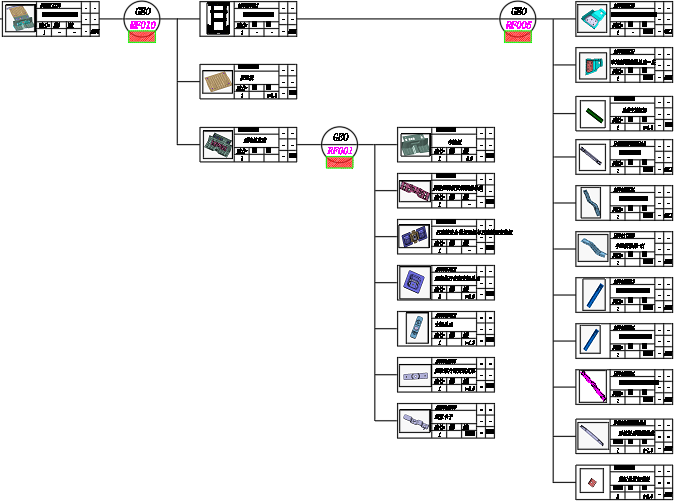

1.2工艺规划中的节拍设计

在工艺规划阶段,设计者参考标准节拍表并结合自身经验或其它参照进行工艺过程的初步规划。标准节拍表对不同工艺和辅助的操作用时都有较详细的规定,设计者根据具体情况选用,有时需要依照相关经验进行一定程度的调整。

图1、某型越野车地板自动化线体节拍分析表

白车身焊装涉及的连接工艺复杂多样,包括点焊、涂胶、弧焊、激光钎焊、压合等。每1种连接工艺所需时间不同,且同种连接工艺受设备、材料、介质等因素影响,在不同生产线、不同生产工位、不同零件上的工艺时间也不相同。但机器人完成各种连接工艺的循环时间均可看作机器人接近目标位置、工艺操作和返回原点3部分时间的累加。比如点焊,机器人进行该工艺的过程包括接近首个焊点位置、点焊操作以及返回原点3部分。再比如涂胶工艺,机器人的工作过程包括接近涂胶起点位置、涂胶操作和返回原点3部分。所谓机器人的原点指机器人的初始状态位置,对焊装生产线来说,机器人的初始状态为一固定姿态和位置,这是由程序设计等原因决定的。这里提到的点焊操作和涂胶操作是指1台机器人在单个节拍内进行的连续多处点焊或涂胶动作。设计者在进行节拍计算时,往往综合考虑机器人动作轨迹的复杂程度以及设备运行速度等因素,预先设定工艺操作的平均时间。不同工艺操作平均时间的体现形式不同,点焊的平均时间体现为每焊接1个点的平均用时,涂胶、弧焊和钎焊等的平均时间体现为每完成100mm工艺所需的时间等。工艺平均时间乘以节拍内工艺进行的次数,再加上机器人接近目标和返回原点的时间,即为单节拍内机器人的循环工作时间。此外,生产节拍内还包含零件传输等工艺辅助时间,工艺辅助时间与机器人循环时间共同决定节拍时间。

1.3仿真验证

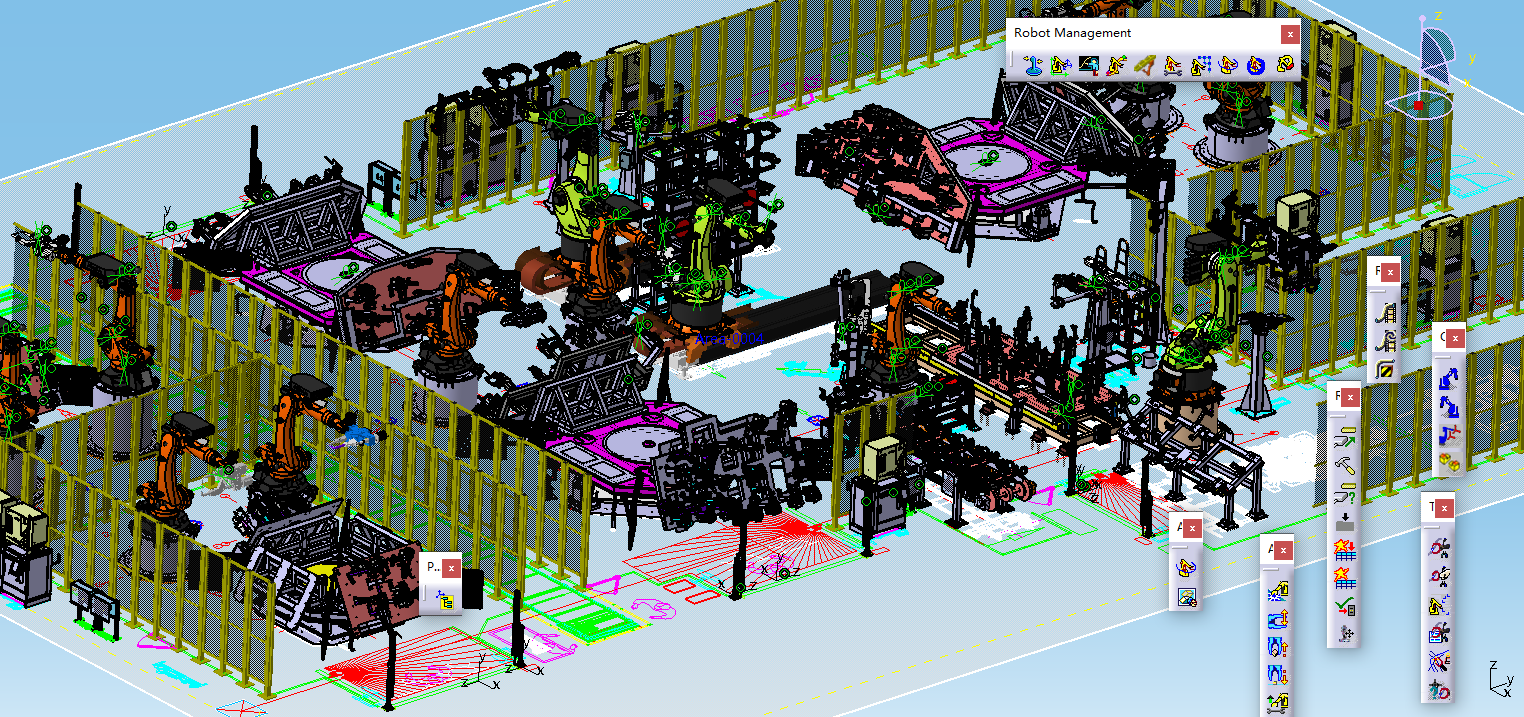

工艺仿真验证主要是指通过机仿真软件模拟机器人或工装的动作过程来验证工艺可达性并可分析机器人进行相应工艺操作所需时间。

图2、某型越野车地板自动化线体虚拟仿真

在进行仿真验证之前,需要在软件中按照现实条件搭建虚拟生产线,对机器人及其它工装设备的位置、所处环境及状态等加以定义,然后进行工艺仿真验证,从而达到与现实情况十分接近的验证效果。利用仿真验证不仅能得到单台机器人完成规定动作所需的时间,还能通过生产线联动仿真,在考虑机器人及其它设备在互相避让、等待的前提下,得出生产线的整体节拍情况。机器人模拟仿真验证是自动化焊装生产线工艺规划过程中不可或缺的技术手段。

图3、某型越野车侧围自动化线体虚拟仿真

2.自动线节拍优化

无论是在设计阶段还是在生产线现场安装调试阶段,当需要对某个工序的节拍进行优化时,可借鉴工业工程中的“5W1H”提问技术和“ECRS四原则”等程序分析方法。

2.1“5W1H”提问技术和“ECRS四原则”

“5W1H”提问技术(表2)是指对问题工序从目的、原因、时间、地点、人员(设备)、方法上进行提问,为了清楚地发现问题可以连续几次提问,根据提问的答案,弄清问题所在,并进一步探讨改进的可能性。如果问题发生在现场调试阶段,可先实测各工作过程所需时间,再通过对照设计输出的节拍分析表找出超出预期时间的工作过程,从而快速找到问题出现的位置及原因等。

问题改进时通常遵循“ECRS四原则”。

a.E(Eliminate),即取消。对不必要的动作过程予以取消;

b.C(Combine),即合并。通过合并一些动作或使一些不同设备的动作同步进行来达到省时的目的;

c.R(Rearrange),即重排。根据“何人、何事、何时”3提问进行动作顺序重排,使动作顺序达到最佳状态;

d.S(Simple),即简化。考虑采用更简单、快捷的方法来完成动作,如通过增加辅助工具等措施简化动作过程,提高效率。

2.2焊装常用优化选项

以下列举5种焊装规划设计及调试过程中常用的节拍优化方法。

a.调整工艺分配,通过将节拍较慢工位的工艺操作转移到节拍宽松的工位来使之满足规定节拍;

b.优化机器人路径,减少机器人不必要的行程或者调整动作的先后顺序达到省时的目的;

c.缩短设备等待时间,例如通过减少不同机器人操作的相互等待时间;

d.加快工装夹具动作速率,夹具的夹紧和打开由气缸驱动,而气缸动作的快慢与压缩空气流量有关,通过加大压缩空气流量可使气缸动作加快。但要注意,压缩空气流量不宜过大,否则夹具动作时容易产生噪音或造成零件、气缸等损坏;

e.优化工装时序,在工艺、空间等允许时,通过使先后进行的动作同步进行等方法可达到省时的目标。

焊装设计和调试过程中可应用的节拍优化方法有很多,此处不一一列举。在条件允许时,也可通过参考相类似的成功案例来获取优化的方法。

图4、某型越野车侧围自动化工序路径优化结果

结语

在当前的汽车流水线式生产中,各生产工序工艺时间基本恒定,工艺辅助操作如零件传输、工具切换等时间基本不变。但随着汽车柔性化生产的进一步发展,离散岛或矩阵式生产布局方式逐渐推广应用。在这种生产过程中,不同工艺、不同类型零件的生产在各个生产岛之间互相穿插进行,工艺路线和工艺内容等都不再固定。新的生产布局方式将会对焊装生产的节拍设计和优化方法提出新的要求,需要我们进一步探索和实践。

参考文献

[1]胡扬,刘学通.微型电动汽车焊装线节拍技术分析及优化[J].建筑工程技术与设计,2018,(35):4367.

[2]尹广,王小睿,张立祥,等.微型电动汽车焊装线节拍技术分析及优化[J].企业技术开发(学术版),2018,37(1).