江苏双勤新能源科技有限公司 江苏省泰州市靖江市 214536

摘要:不锈钢制压力容器具有良好的耐腐蚀性能,但焊接性能存在一定的不足,直接采用传统的焊接方式容易在焊接过程中出现一些工艺缺陷,比如热裂纹、夹渣、烧损、未焊透等问题。为此,文中针对不锈钢制压力容器的摩擦焊接方法展开研究。摩擦焊接的方式较多,可结合搅拌作用进行,焊后的接头相比其它焊接方式具有显著的优势,比如,焊缝夹渣显著减少、接头变形率低、设备操作简单、焊后变形易于控制等。同时,该焊接方案也存在一定的不足。根据前期研究可知,不锈钢焊接时容易产生组织分层,不同熔覆层内的焊缝组织力学性能差异性较大等问题。为进一步确保不锈钢接头的工艺性能和力学性能,文中基于外观形貌分析、力学特性测试等方法,对接头展开研究,研究对象为搅拌釜筒体的纵焊缝,通过线切割加工试样,避免机械切割热量对焊缝组织造成二次影响。

关键词:压力容器;不锈钢

1 接头工艺性能分析

1.1 工艺参数影响

根据焊接原理可知,焊接工艺参数的改变对于焊接热源、熔池流动、冷却结晶等均有着关键的影响,这些因素决定了焊缝接头的力学性能与组织特性。对于不锈钢摩擦焊接的焊缝而言,主要的焊接工艺参数有:焊接速率、摩擦搅拌效率、焊缝坡口、焊接电流等。不同焊接参数下的外观形貌有着明显的区别,若工艺参数设置不当,将有可能产生较多的飞边和鳞状焊缝。焊缝的飞边主要由于塑形熔池在冷却时在机械力的作用下沿着坡口横向方向产生迁移;鳞状焊缝主要是由于冷却速率不均衡,表现出明显的厚度差,使得焊缝表面等鱼鳞状。避免和消除飞边和鳞状焊缝对于提升焊缝性能有着重要的作用,常见的方法有回旋补焊、抽焊等。

1.2 焊缝外观形貌分析

通过实验测试可知,焊接速率是影响焊缝外观质量的主要因素。在保持摩擦搅拌效率、焊缝坡口、焊接电流等参数不变的前提下,分别控制焊接速率为100 mm/min、200 mm/min、3 00 mm/min和400 mm/min,最终得出焊缝外观如图1所示。图中可以看出:焊接速率低于200 mm/min时,未出现明显的飞边与鳞状焊缝,整体焊缝的光洁度良好、宽度均衡;当焊缝焊接速率为300 mm/min时,焊缝出现了显著的粗糙问题,表面光洁度急剧变差,焊缝后半段产生了较多的鳞状组织,影响整体的力学性能;当焊接速率达到300 mm/min时,出现了明显的飞边现象,不但影响焊缝美观度,而且不利于熔池均匀成型。由此可见,合理的焊接速率才能保证焊缝接头的质量与加工效率。

图1 不同焊接速度下的焊缝形貌

图1 不同焊接速度下的焊缝形貌

焊缝的宏观外貌不但影响整体的结构件的美观,而且一定程度上决定了接头的抗拉强度。当焊丝熔化速率较快时,材料流动性往往与结晶效率不匹配,使得成型效果无法满足要求。但是,过低的焊接速率容易导致单位长度内的热量过大,同样不利于焊缝成型。对于该类型的不锈钢焊接,2 00 mm/min的焊接速率能够达到良好的焊接效果。

1.3 微观组织特性

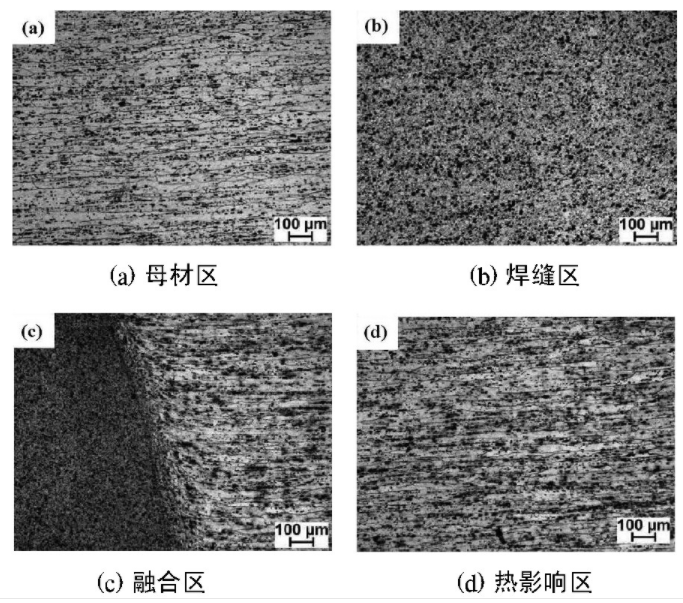

为进一步精确地分析焊缝力学性能,需要对焊缝的显微组织进行观察。对焊接速率200 mm/min工艺的焊缝进行截取试样后,可得出焊缝接头不同位置处的金相组织如图2所示。图中可以看出:不锈钢母材为冷轧状态,因此组织表现为拉长状态,大部分晶粒为细小的长条形状,分布均衡,力学性能稳定;焊缝区组织相比母材区更为细小和规则,其性能相比母材更优,这是由于焊缝填充材料的力学性能较好,再加上搅拌摩擦后更利于细小晶粒的生长;熔合区表现出明显的分层现象,熔合线将焊缝区分成了焊缝区与热影响区,该区域的生热量和温度梯度较大,焊缝区金属能够完全达到塑性流动状态,而热影响区无法控制良好的散热效率,使得组织晶粒更容易生长和粗大。

图2 不同位置焊缝组织

图2 不同位置焊缝组织

在搅拌摩擦焊的作用下,晶粒的生长效率和粗大程度均受到了良好的限制,在机械破碎力作用下,再生晶粒将出现新生的晶轴。焊缝区基于强化组织可大大提升拉伸性能,同样在机械力作用下,晶核出现弥散现象,进而影响了微观组织。图中分析可以得知,热影响区分为前进与后退两个方向。在围绕焊缝区的位置内,距离焊核较近的区域,其热影响负面影响较小,过热宽度较窄,但组织由于受到摩擦力和搅拌效应,微曲变形和拉长延伸较为明显,局部在热作用下有恢复现象。回复后的晶粒较为规则,强度良好。

2 焊缝力学性能分析

2.1 硬度分析

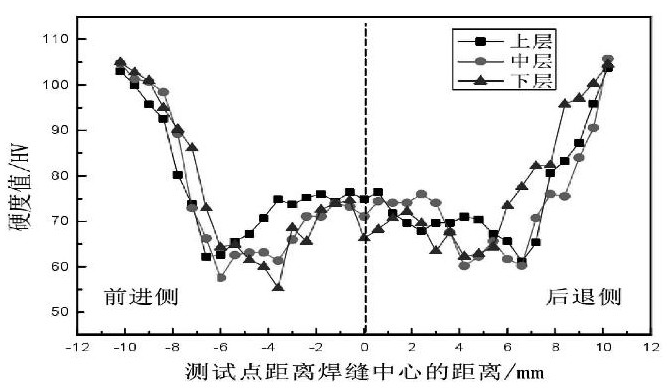

与传统的弧焊相比,搅拌摩擦焊能够使得焊缝接头的力学性能更为稳定和均衡,高脆性的过热区几乎不存在。焊接过程为放热过程,搅拌摩擦作用能够有效地限制晶粒成长,机械力对于晶粒细化的作用非常显著。在搅拌摩擦焊中,容易衍生出第二相,这对于组织成分的强化能够起到有效的促进作用。焊缝区的综合力学性能较好,组织错位现象不明显,机械载荷对晶粒变形的影响为正向。由于焊缝区组织晶粒生长较慢,热影响区内的晶粒粗大问题也得到了良好的限制效果,使得过热区的硬度非增反减。

由于焊接过程中工艺参数一致,排除机械力干扰可知,三层熔覆金属之间硬度的差异性主要由热作用引起。熔覆材料与母材之间的摩擦力和搅拌摩擦力产生的热量忽略不计,使得总体上不同熔覆层下的焊缝力学特性较为稳定。

2.2 拉伸性能分析

焊接接头的拉断形貌能够有效地衡量焊接强度,受焊接工艺参数影响。当焊缝单位时间内的热量增大时,金属的变形以及对载荷的应变率将减小,过大或者过小的焊接热流均会导致塑形金属的迁移不足。根据分析结果可知,在一定范围内,金相组织晶粒的尺寸与焊接速率成反比。焊接电流选择过大时,焊缝的成型与抗拉强度均难以保证。对于不锈钢焊接,在一定范围内增大焊接电流,减小焊接速率是有效提升焊接质量的方法之一。

3 结语

传统的焊接方式虽然相对成熟,但在不锈钢焊接工艺中仍存在一定的问题。随着搅拌摩擦焊的应用,为特殊材料的焊接提供良好的方法和技术条件。本文利用摩擦焊接中的搅拌作用,分析并验证出该焊接方法相比其它焊接方式具有特有的优势。根据实验测试结果可知,该焊接方法可有效地抑制晶粒生长,接头变形率低、强度高。从整体上看,焊缝力学性能分层不明显,综合性能良好。

参考文献

[1]何小燕.双相不锈钢压力容器的制造工艺研究[J].科技创新与应用,2021(03):114-116.