中航西安飞机工业集团股份有限公司 陕西 西安 710089

【摘要】本文以飞机蒙皮类零件生产模式为研究对象,通过分析工艺流程特点和生产组织难点,建立飞机蒙皮类零件生产模型,引入基于遗传算法的生产任务规划方法,对某单元一周的重点任务进行规划,最终以较低的任务时间,充分调动生产资源,完成了全部生产任务,消除了生产过程中的资源浪费,应用后改进效果明显。

关键词:飞机蒙皮 生产规划 遗传算法

1 引言

飞机蒙皮制造具有多品种、多型号、小批量、环节多和周期长的特点,是需要各生产单元之间相互协调合作而进行的生产过程,其模式以离散生产为主、流程生产为辅,各生产单元在完成规定任务的同时还要保持与其他生产单元间的协调关系。同时由于不同产品生产之间存在时间及资源共享,从而容易发生冲突,因此必须精心安排组织生产,实现生产过程调度优化。现阶段生产中,往往采用细化车间计划,通过应用三级计划管理,如装配需求计划、车间月份计划、单元周计划,将生产任务进行分解,然后由生产单元进行柔性调控[1-2]。但是在执行过程中,经常会因信息传递不畅、任务安排不合理、生产资源冲突等原因,而出现无用等待、资源浪费等问题,导致生产任务无法完成,影响飞机交付。

本文考虑飞机蒙皮零件制造的特点,以作业周期最短为目标,充分利用设备资源,提出基于遗传算法的生产规划方法,为飞机蒙皮生产规划提供理论参考。

2 飞机蒙皮制造生产模式及建模

2.1 蒙皮制造特点

由于在现代飞机装配中,蒙皮零件作为最外层的零件,是装配开铆时最先需要配齐的产品,所以飞机蒙皮零件生产任务完成的准时率将直接影响飞机的交付进度。

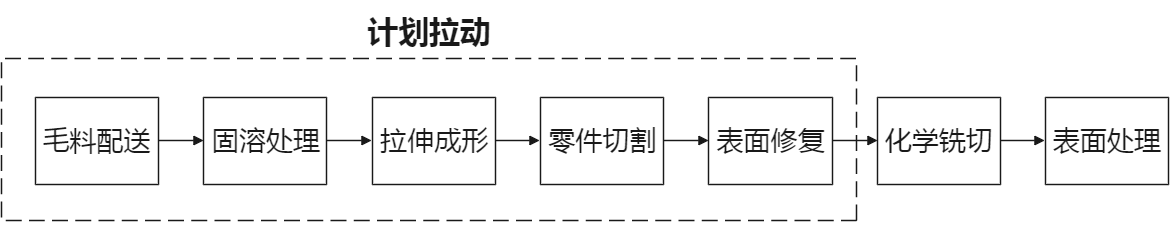

蒙皮零件制造中,拉伸成形是成形周期最长、工艺最复杂的成形方法,也是目前衡量一个企业飞机制造能力强弱的因素之一。典型蒙皮零件的成形工序按先后顺序主要包含如下步骤:毛料配送、固溶处理、拉伸成形、零件切割、表面修复、化学铣切、表面处理。其中从毛料配送到表面修复,均采用拉动式计划管理,

根据下游任务需求,从而调控上游工序排产;化学铣切到表面处理工序,往往采用列车时刻表的模式进行组织生产,是先进先出的调度模式,所以蒙皮生产调度的关键问题,就是通过合理排产,缩短从毛料配送到表面修复的生产周期。

根据下游任务需求,从而调控上游工序排产;化学铣切到表面处理工序,往往采用列车时刻表的模式进行组织生产,是先进先出的调度模式,所以蒙皮生产调度的关键问题,就是通过合理排产,缩短从毛料配送到表面修复的生产周期。

图1 典型蒙皮零件成形工序

2.2飞机蒙皮制造生产调度模型

在生产调度中需要确定每项蒙皮件的加工顺序、工序加工开始时间。其中加工时间短、设备利用率高,则生产成本就低,因此,有n项不同的蒙皮件安排到由m台设备组成的车间中进行生产,设定最小加工时间作为目标函数:

其中H为目标函数,t为在完成所有加工任务的总时间,单位为min。其中t可表示为:

上式表示作业的完工时间等于设备中完工时间最晚的那台设备的完工时间,其中 表示设备m的最后完工时间。

表示设备m的最后完工时间。

针对蒙皮零件工艺方法,具有以下特殊要求:

(1)每道工序的工作时间包含了:生产前的准备时间、实际生产时间、拆卸模具及清理设备时间,从而确保每项零件生产结束后,每个设备都是初始状态。

(2)在蒙皮制造调度模型中,由于制造工艺要求零件需在固溶处理后的30分钟内完成拉伸生产准备、成形、修正等工序,所以根据实际情况来说,每一台固溶处理设备只能与当前具有生产任务的拉伸成形设备进行配套生产,所以可对工序进行合并。

同时生产调度模型需满足如下约束条件:

(1)同一时刻、同一机器只能加工一道工序;

(2)一道工序同一时刻只能在一台机器上加工,且不能中途中断;

(3)同一工件的工序先后顺序有约束 ,而不同工件加工工序之间没有先后顺序的约束;

(4)不同工件之间优先级是相同的。

3 飞机蒙皮生产调度的遗传算法设计及实现

遗传算法是一类模拟生物自然选择和遗传机制的智能随机搜索算法,它是美国 Holland教授于1975年首先提出来的。经典遗传算法中通常包含了5个基本要素:(1)基因链的编码(2)种群设定(3)适应度函数设计(4)遗传操作(5)控制参数的设定。这5个要素构成了遗传算法的核心内容。基因链的编码方式总体上包括二进制表示和符号表示两大类。

3.1 遗传算法参数设计

在蒙皮零件生产计划中,必须包含如下信息:需要生产的零件号,加工工序,各工序在作业计划中先后顺序,加工各工序的设备。调度目标是为每道工序选择最合适的机器、确定每台机器上各工件工序的最佳加工顺序及开工时间,使系统的某些性能指标达到最优。

对于柔性作业车间调度问题,遗传算法的编码由两部分组成,第一部分为基于工序的编码,用来确定工序的加工先后顺序;第二部分为基于机器分配的编码,用来选择每道工序的加工机器。融合这两种编码方法,即可得到柔性作业车间调度问题的一个可行解。其中基于工序编码的基因串确定工序加工的先后顺序,基于机器编码的基因串确定每个工件所有工序的加工机器。

3.2 实例仿真及结果

本文取某公司蒙皮拉伸单元某星期的部分生产计划作为排产内容进行算法仿真,且本次仿真忽略工作日的限制,仅计算完成任务所需最短时间。该生产任务列表包括8个蒙皮件,表中列出了每项蒙皮零件所包含的工序、每道工序的生产时间、每道工序所需使用的设备。

表1 生产任务及工艺参数表

零件号 | 毛料配送 | 拉伸成形 | 零件切割及修复 | |||

时间 | 机器 | 时间 | 机器 | 时间 | 机器 | |

机身1#蒙皮 | 20min | 12m运输车 | 180min | L2×500 | 60min | 组别1 |

8m运输车 | 200min | VTL-1000 | 60min | 组别2 | ||

机身2#蒙皮 | 20min | 12m运输车 | 180min | L2×500 | 60min | 组别1 |

8m运输车 | 200min | VTL-1000 | 60min | 组别2 | ||

机身3#蒙皮 | 20min | 12m运输车 | 180min | L2×500 | 60min | 组别1 |

8m运输车 | 200min | VTL-1000 | 60min | 组别2 | ||

机身4#蒙皮 | 20min | 12m运输车 | 180min | L2×500 | 60min | 组别1 |

8m运输车 | 200min | VTL-1000 | 60min | 组别2 | ||

缝翼蒙皮 | 10min | 6m平板车 | 80min | FET1200 | 20min | 组别1 |

8m运输车 | 70min | VTL-1000 | 20min | 组别2 | ||

发动房蒙皮 | 15min | 8m运输车 | 120min | VTL-1000 | 40min | 组别1 |

6m平板车 | 80min | FET1200 | 40min | 组别2 | ||

整流罩蒙皮 | 15min | 8m运输车 | 90min | VTL-1000 | 40min | 组别1 |

6m平板车 | 85min | FET1200 | 40min | 组别2 | ||

隔板球皮 | 15min | 8m运输车 | 120min | VTL-1000 | 40min | 组别1 |

15min | 6m平板车 | 100min | L2×500 | 40min | 组别2 | |

运用上文所设计的遗传算法对这个案例进行仿真求解,得到结果如下:

图 2 蒙皮任务规划最优方案甘特图

2 蒙皮任务规划最优方案甘特图

表2 机器型号与设备编号对应表

机器型号 | 设备编号 |

12m运输车 | 1 |

8m运输车 | 2 |

6m平板车 | 3 |

L2×500 | 4 |

FET1200 | 5 |

VTL-1000 | 6 |

组别1 | 7 |

组别2 | 8 |

由上图可知,本文算法对本次生产任务的最优调度结果为550分钟。目前在实际的生产中,还没有开始应用调度系统,往往是凭调度员经验进行调度,调度结果受人工因素影响较明显,根据实际经验上述生产任务在某单元实际生产所需时间在1000分钟以上,所以在同人工调度的比较上,本文调度算法有了很大的提高。

4 结论

本文针对飞机蒙皮生产过程,将基于遗传算法的车间生产调度模型与飞机蒙皮制造相结合,设计并实现了符合蒙皮零件工艺特点的生产任务调度算法,实验结果远优于实际中人工调度的结果,具有很大的应用价值。但实际飞机零件生产过程中,由于生产周期长,工序种类多的特点,影响生产的因素较多,所以生产和资源调配计划的制定,既要考虑静态的生产计划又要考虑实施过程中外部因素对实施过程产生的影响。如果想在实际工作中应用本文所研究的内容,还需要将静态模型进行改进,加入实时外部影响因素,从而对生产任务进行动态规划。

参考文献:

[1]孙志峻,安进,黄卫清,作业车间多工艺路线批量作业计划优化[J],中国机械工程,2008年02期:183-187.

[2]周微民,严洪森,张墨,考虑换模时间的冲压车间库存储备定额优化[J],计算机技术与发展,2007年04期:5-12.

[3]黎钧琪,石国,遗传算法交叉率与变异率关系的研究[J],武汉理工大学学报,2003年2月:97-99.